(54) НЕЙСАБЕЮЩАЯ АУСТЕНИТНАЯ СТАЛЬ

| название | год | авторы | номер документа |

|---|---|---|---|

| Коррозионно-стойкая пружинная сталь | 1980 |

|

SU908929A1 |

| Аустенитная нержавеющая сталь | 1977 |

|

SU730866A1 |

| КОРРОЗИОННО-СТОЙКАЯ АУСТЕНИТНАЯ СТАЛЬ | 2010 |

|

RU2430187C1 |

| Коррозионно-стойкая аустенитная сталь | 1988 |

|

SU1507854A1 |

| АУСТЕНИТНАЯ СТАЛЬ | 1991 |

|

RU2015195C1 |

| АУСТЕНИТНО-ФЕРРИТНАЯ СТАЛЬ С ВЫСОКОЙ ПРОЧНОСТЬЮ | 2013 |

|

RU2522914C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВЫСОКОПРОЧНОЙ ПРОВОЛОЧНОЙ АРМАТУРЫ ПЕРИОДИЧЕСКОГО ПРОФИЛЯ | 2012 |

|

RU2502573C1 |

| ДВУХФАЗНАЯ АУСТЕНИТНО-ФЕРРИТНАЯ СТАЛЬ | 1997 |

|

RU2116373C1 |

| Дистанционирующая проволока для тепловыделяющих сборок ядерных реакторов и способ ее изготовления | 2023 |

|

RU2829229C1 |

| Мартенситностареющая сталь | 1979 |

|

SU850726A1 |

1

Изобретение относится к металлургии сталей используемых для изготовления высокопрочных коррозионно- и теплостойких пружинных материх-юв.

Наиболее близкой к предлагаемой по технической сущности и достигаемому зффекту является нержавеющая аустенитная сталь 1 состава, вес.%:

Углерод0,10-0,20

Хром .18,0-22,0

Никель9,0-12,0

Марганец2,50-4,5

Кремний2,1-3,0

МолибденliO-4,0

Медь0,2-0,5

ЖелезоОстальное

Недостаток известной стали - относительно низкие прочностные свойства.

Цель изобретения - повышение прочностных свойств.

Указанная цель достигается тем, что нержавеющая аустенитная сталь, содержащая углерод, хром, никель, марганец, кремний, молибден, железо дополнительно содержит ванадий и кальций гфи следующем соотношении компонентов,

вес.%:

Углерод0,10-0,15

Хром16,0-19,0

Никель7,0-9,0

Марганец1,5-3,0

IQjeMHirii1,0-2,5

Молибден1,0-1,5

Ванадий0,5-0,9

Кальций0,001-0,05

10

ЖелезоОстальное

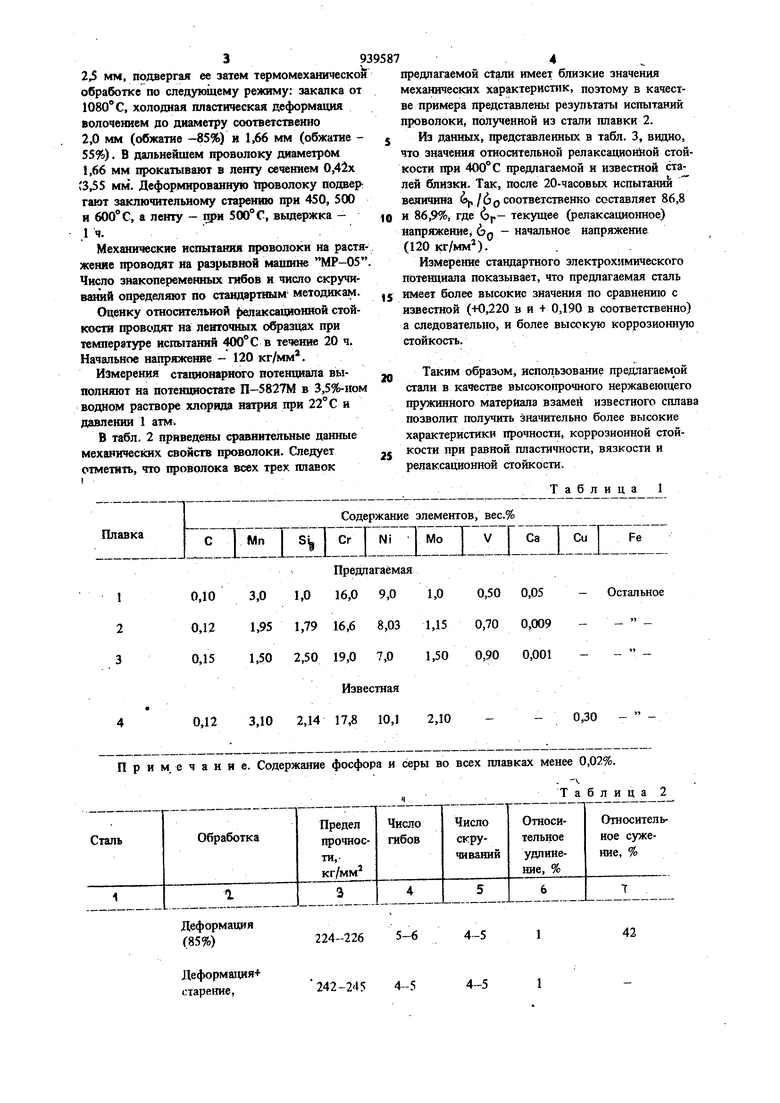

Изготовлены три плавки предлагаемой и

одна плавка известной сталей.

Химический состав выплавленных сталей

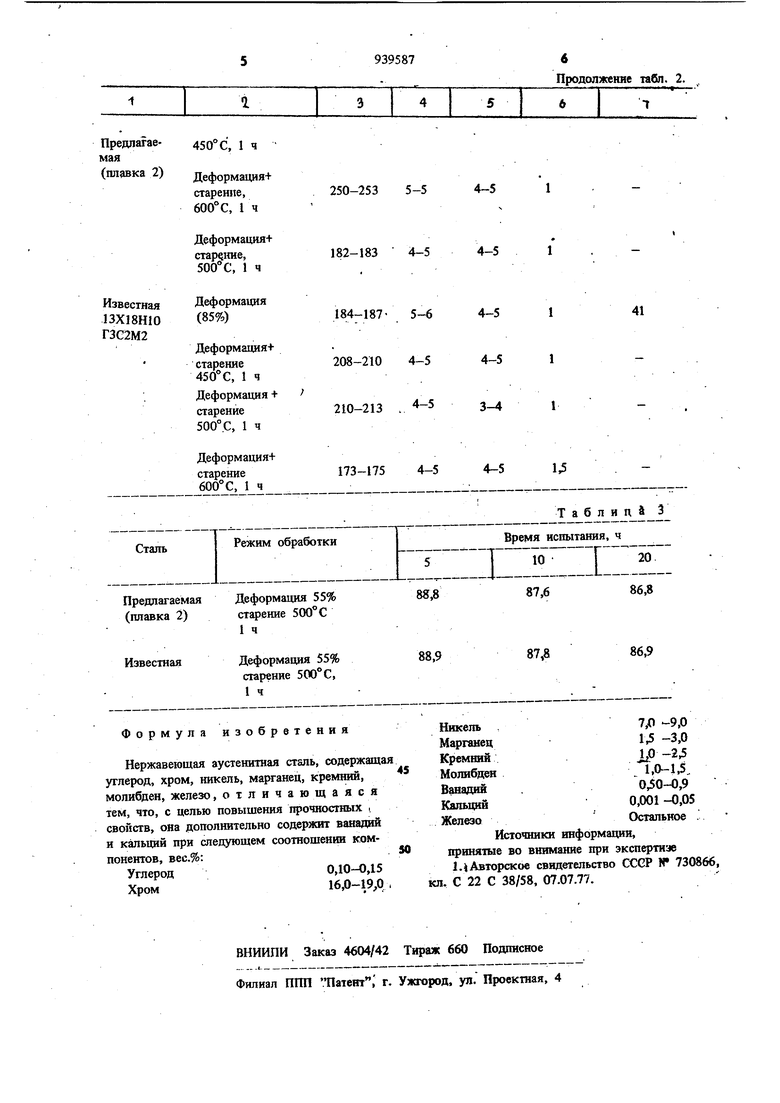

представлен в табл. 1.

15

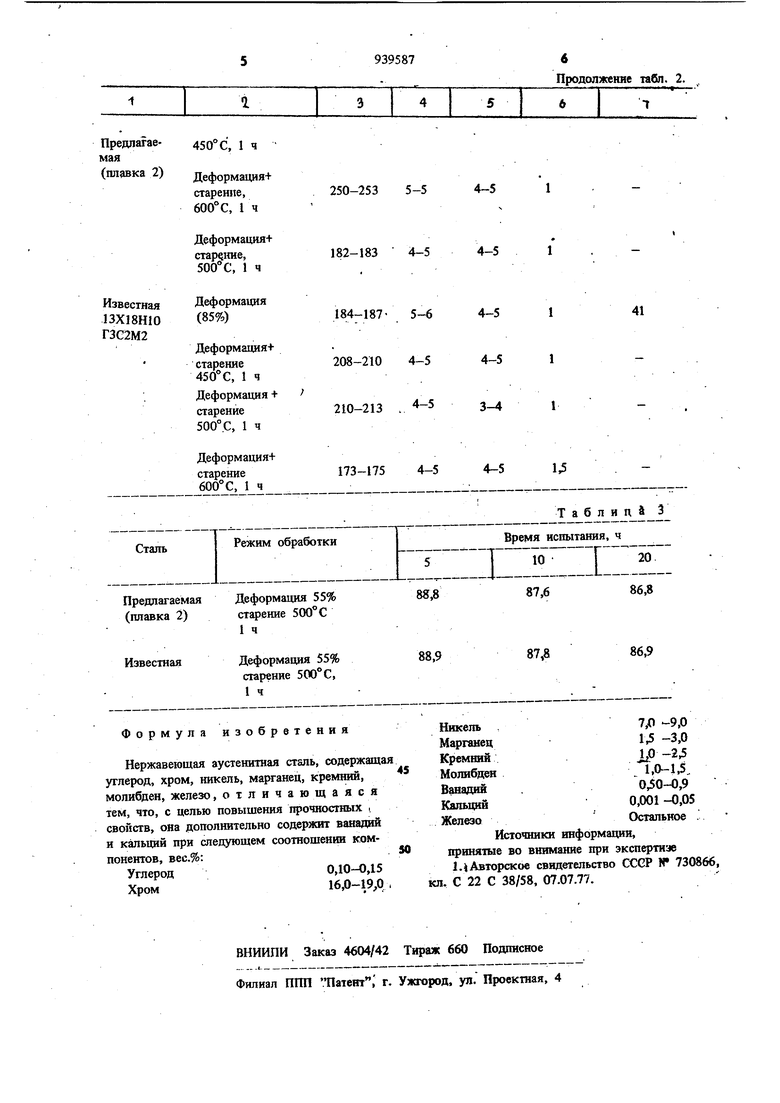

Выплавку сталей проводят в 60-килограммовой индукционной печи. После гомогенизационного отжига при 1150°С в течение 8 ч 20 слитки куют на заготовку квадратного сечення 47x47 мм и прокатывают в катанку диаметром 8,0 мм. Излполу нной катанки методом .хсшодного волочения и промежуточных отжигов изготавливают проволоку диаметром 5,7 и 23 мм, подвергая ее затем термомеханическо обработке по следующему режиму: закалка от 1080 С, холодная пластическая деформация волочением до диаметру соответственно 2,0 мм (обжатие -85%) и 1,66 мм (обжатие 55%), В дальнейшем проволоку диаметром 1,66 мм прокатывают в ленту сечением 0,42х С3,55 мм. Деформированную Проволоку подвер гают заключительному старению при 450, 500 и 600° С, а ленту - при 500° С, вьвдержка 1 ч. Механические испытания проволоки на растя женне проводят на разрывной машине МР-05 Число знакопеременных гибов и число скручившгай определяют по стандартным методикам. Оценку относительной |)елаксацж н ой стойюскпги проводят на ленточных образцах при температуре испытаний 400° С в течение 20 ч. Начальное напряжение - 120 кг/мм. Измерения стационарного потенциала выполняют на потенциостате I1-5827M в 3,5%-ном водном растворе хлорида натрия при 22° С и давлении 1 атм. В табл. 2 приведены сравнительные данные механических свойств проволоки. Следует отметить, что проволока всех трех плавок

Предлагаемая

0,10 3,0 1,0 16,0 9,01,00,500,05

0,121,95 1,79 16,6 8,031,150,700,009

0,15 1,50 2,50 19,0 7,01,500,900,001

0,12 3,10 2,14 17,8 10,1 П р и м е ч а н и е. Содержание фосфора и серы во

224-226

242-245 4-5

- Остальное

Известная

2,10

0,30 1|

5-6

4-5

42

4-5 предлагаемой стали имеет близкие значения механических характеристик, поэтому в качестве примера представлены результаты испытаний проволоки, полученной из стали плавки 2. Из данных, представленных в табл. 3, видно, что значения относительной релаксационной стойкости при 400° С предлагаемой и известной сталей близки. Так, после 20-часовых испытании величина о соответственно составляет 86,8 и 86,9%, где ,,- текущее (релаксацио1шое) напряжение, бл - начальное напряжение (120 кг/мм). Измерение стандартного электрохимического потенциала показывает, что предлагаемая сталь имеет более высокие значения по сравнению с известной (+0,220 в и + 0,190 в соответственно) а следовательно, и более высокую коррозионную стойкость. Таким образом, использование предлагаемой стали в качестве высокопрочного нержавеющего пружинного материала взамей известного сплава позволит получить значительно более высокие характеристики прочности, коррозионной стойкостн при равной пластичности, вязкости и релаксационной стойкости. Таблица 1 всех плавках менее 0,02%. . Ч .Т а б л и ц а 2

Авторы

Даты

1982-06-30—Публикация

1981-01-21—Подача