(54) КОРЮЗИОННОСТОЙКАЯ ПРУЖИННАЯ СТАЛЬ

| название | год | авторы | номер документа |

|---|---|---|---|

| Нержавеющая аустенитная сталь | 1981 |

|

SU939587A1 |

| КОРРОЗИОННО-СТОЙКАЯ АУСТЕНИТНАЯ СТАЛЬ | 2010 |

|

RU2430187C1 |

| Аустенитная нержавеющая сталь | 1977 |

|

SU730866A1 |

| Мартенситностареющая сталь | 1979 |

|

SU850726A1 |

| Способ получения упрочненных заготовок из немагнитной коррозионностойкой аустенитной стали | 2022 |

|

RU2782370C1 |

| АУСТЕНИТНО-ФЕРРИТНАЯ СТАЛЬ С ВЫСОКОЙ ПРОЧНОСТЬЮ | 2013 |

|

RU2522914C1 |

| ВЫСОКОПРОЧНАЯ КОРРОЗИОННОСТОЙКАЯ АУСТЕНИТНАЯ СТАЛЬ | 2004 |

|

RU2252977C1 |

| АУСТЕНИТНАЯ СТАЛЬ | 1991 |

|

RU2015195C1 |

| ФЕРРИТНАЯ КОРРОЗИОННО-СТОЙКАЯ СТАЛЬ | 2007 |

|

RU2352680C1 |

| ВЫСОКОПРОЧНАЯ КОРРОЗИОННО-СТОЙКАЯ ФЕРРИТНАЯ СТАЛЬ | 2006 |

|

RU2323998C1 |

1

Изобретение относится к металлургии, в частности к сталям для изготовления высокопрочных коррозиошюстойких пружинных материалов.

Наиболее близкой к предлагаемой является коррозионностойкая пружиняющая сталь 1, содержащая, вес.%:

Углерод0,10-0,20

Хром18-22

Никель9 -12

Марганец2,5-4,5

Кремний2,1-3,0

Молибден1-4

Медь0,2-0,5

ЖелезоОстальное

Недостатками известной стали являются низкие прочностные свойства.

Цель изобретения - повышение прочностных свойств стали.

Поставленная цель достигается тем, что коррозионностойкая пружинная сталь, содержащая углерод, хром, никель, марганец, кремний, молибден, медь и железо, дополнительно

содержит ванадий, бор и кальций при следу ющем соотношении компонентов, вес.%: Углерод0,10-0,20

Хром16-19

Никель7-9

Марганец1,5-3,0

Кремний1,0-2,5

Молибден1,0-1,5

Медь0,4-1,0

Ванадий0,5-Ч),9

to

Бор0,001-0,02

Кальций0,001-0,05

ЖелезоОстальное

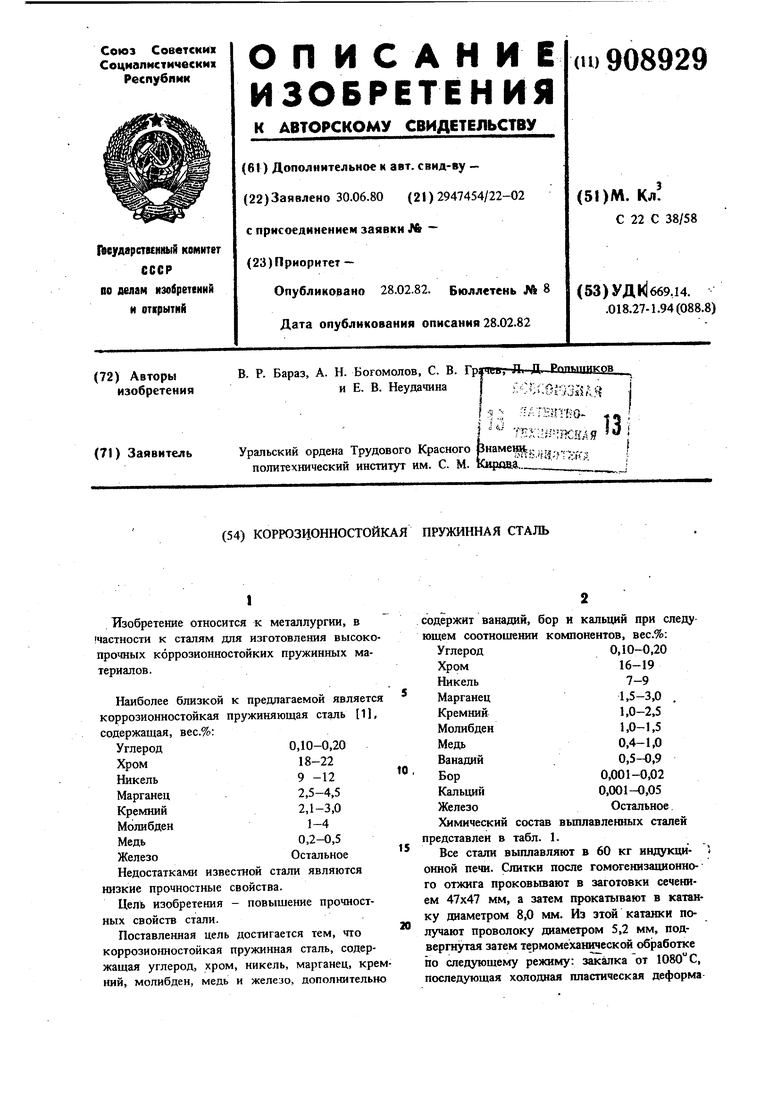

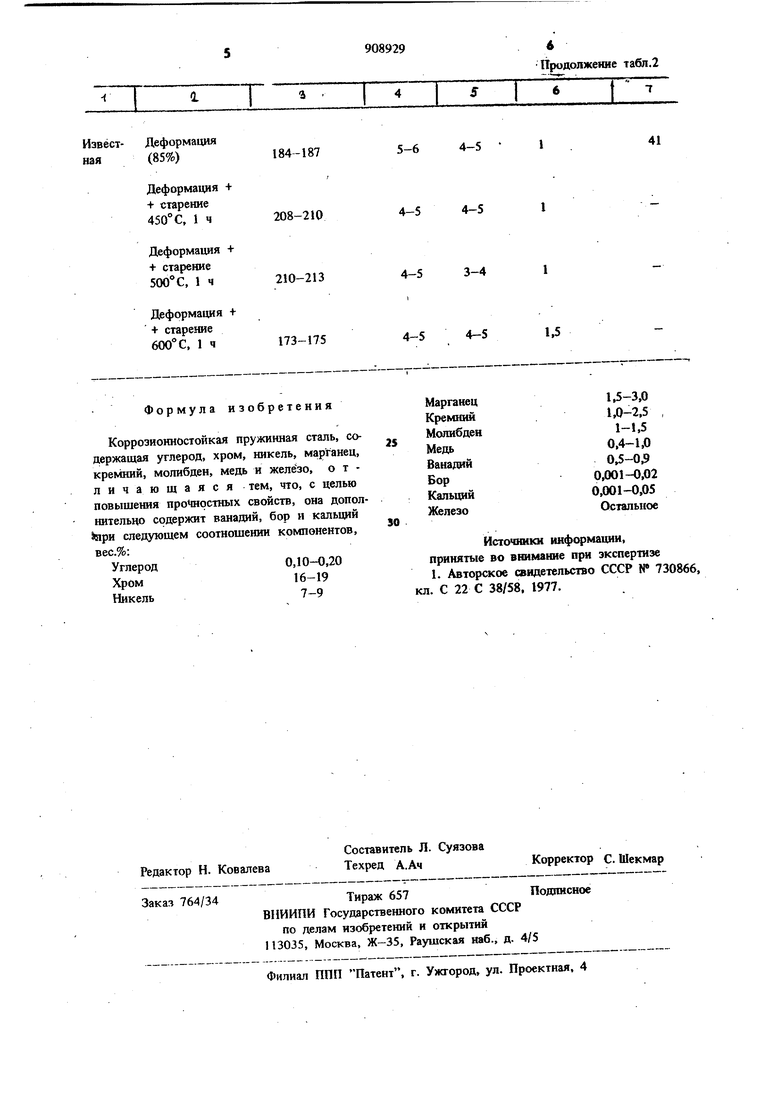

Химический состав вьшлавленных сталей представлен в табл. 1.

IS

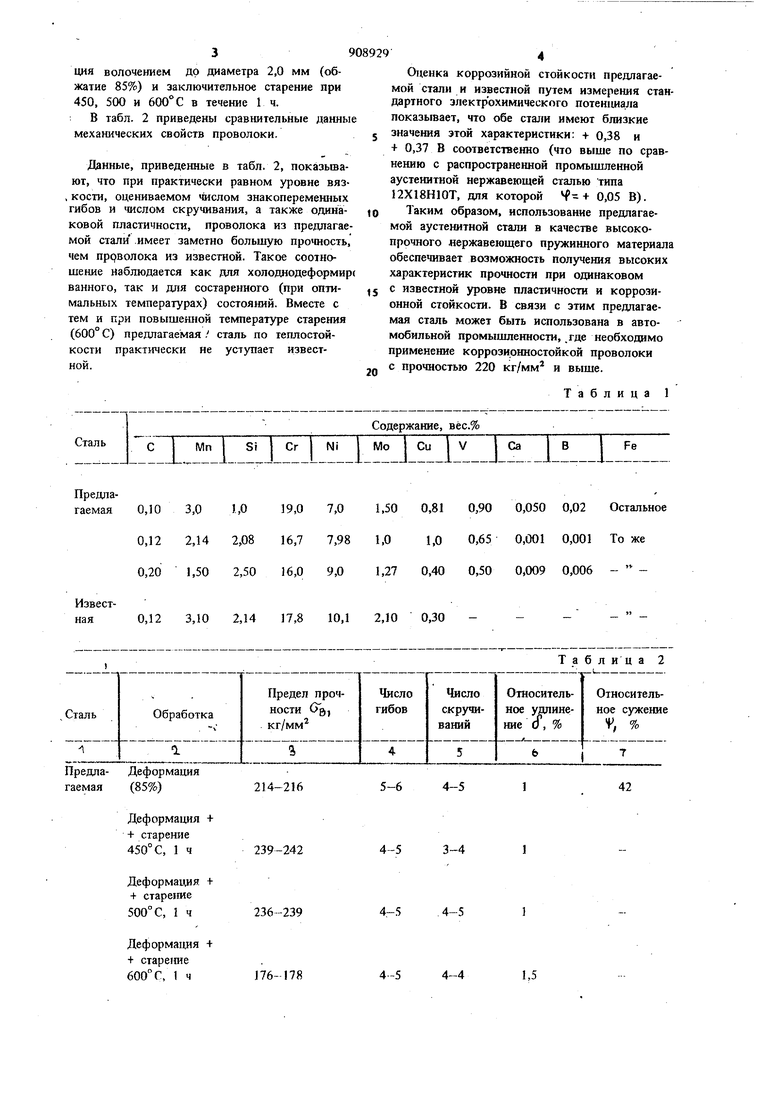

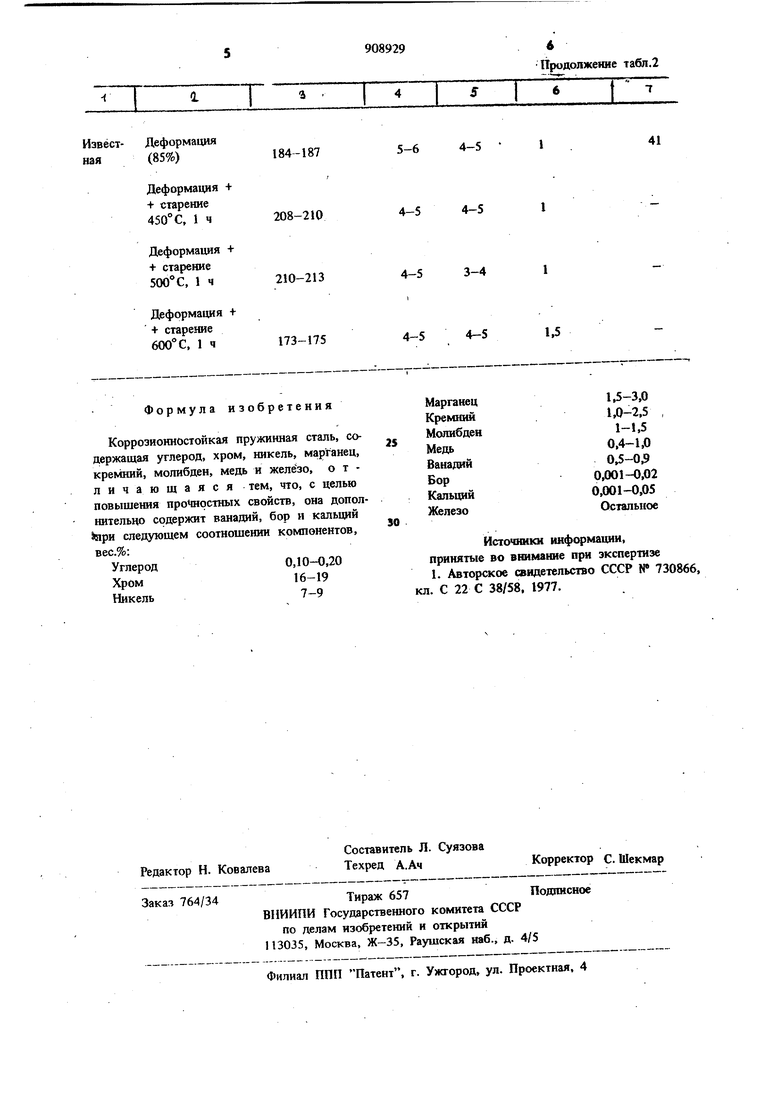

Все стали выплавляют в 60 кг индукционной печи. Слитки после гомогенизационного отжига проковывают в заготовки сечением 47x47 мм, а затем прокатывают в катанку диаметром 8,0 мм. Из этой катанки по20лучают проволоку диаметром 5,2 мм, подвергнутая затем термомеханической об|работке по следующему режиму: закалка от 1080 С, последующая холодная пластическая деформа 39 ция волочением до диаметра 2,0 мм (обжатие 85%) и заключительное старение при 450, 500 и 600 С в течение 1 ч. : В табл. 2 приведены сравнительные данны механических свойств проволоки. Данные, приведенные в табл. 2, показьтают, что при практически равном уровне вяз, кости, оцениваемом числом знакопеременных гибов и числом скручивания, а также одинаковой пластичное™, проволока из предлагаемой стали .имеет заметно большую прочность, чем проволока из известной. Такое соотношение наблюдается как для холоднодеформир ванного, так и для состаренного (при оптимальных температурах) состояний. Вместе с тем и при повышенной температуре старения (600° С) предлагаемая . сталь по теплостойкости практически не уступает известной. Предла3,01,019,07,01,50 гаемая 0,10 2,142,0816,77,981,0 1,502,50J6,09,01,27 Извест3,102,1417,810,12,10 ная0,12

ла- Деформация я (85%)

214-216

Деформация + + старение 450° С, 1 ч

239-242

Деформация + + старение

500° С, 1 ч

236--239

Деформация ч+ старе ше 600 Г, 1 ч

176-178

Таблица 2

4-5

42

4-53-4

4-54-5

4-54-4

Авторы

Даты

1982-02-28—Публикация

1980-06-30—Подача