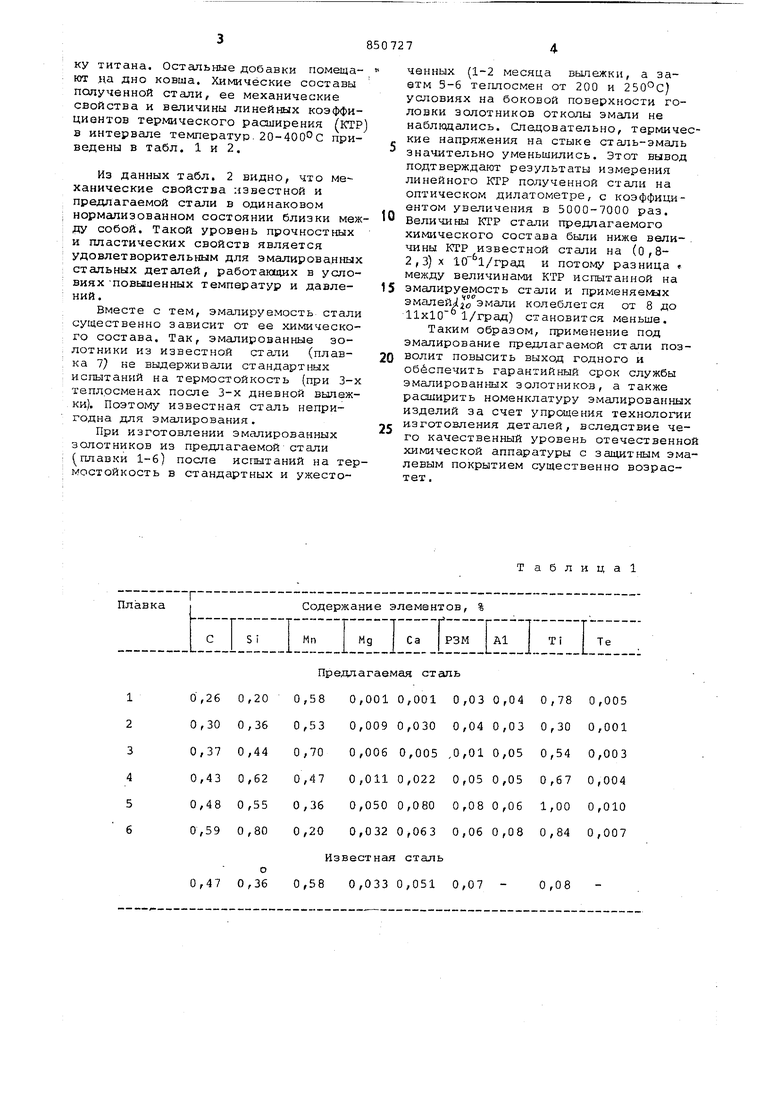

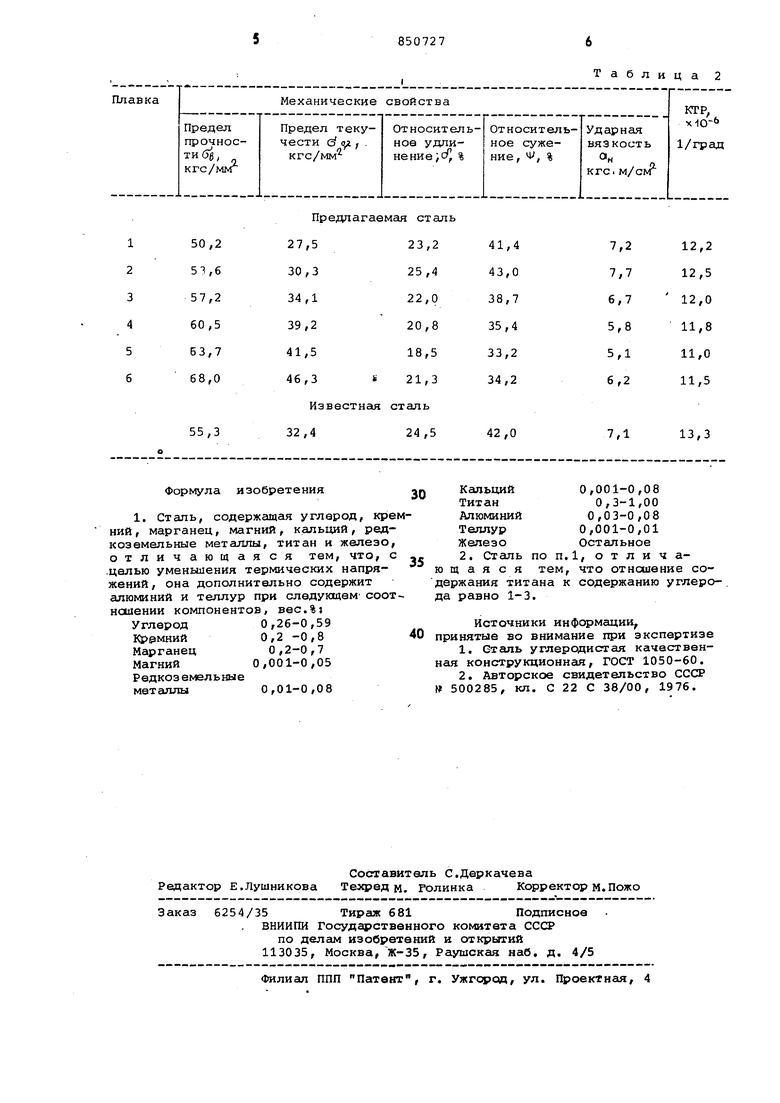

Изобретение относится к метгшлургии, а именно к литым сплавам черных металлов и может быть использовано в области машиностроения, например химического, для изготовления деталей с химически стойким эмалевым покрытием, работающих в агрессивных рредах при повышенных температурах и давлениях. Известна сталь СТ 10, используемая для эмалированных изделий. Н более близкой к предлагаемой по технической сущности и достигаемому эффекту является стапь 2 , содержащая вес.%: 0,42-0,50 Углерод 0,50-0,80 Марганец 0,,05 Магний Редкоземель0,001-0,08 ные металлы 0,17-0,37 Кремний 0,01-0,10 Титан 0,001-0,08 Кальций Остальное Железо В качестве примесей сталь содержит серу и фосфор Tie более 0,03% каждого. Недостатком известной стали являются высокие термические напряжения, возникающие на границе сталь-эмаль, по от те ст чт ни ре зо и ко на хо пе ст р воздействием которых и происходят олы эмали. Цель изобрет ения - уменьшение мических напряжений на стыке ль-эмаль. Поставленная цель достигается тем, сталь, содержащая углерод, крем, марганец, магний, кальций, коземельные металлы, титан и желедополнительно содержит алюминий еллур при следующем соотношении понентов, вес.%: 0,26-0,59 Углерод 0,2-0,8 Кремний 0,2-0,7 Мад ганец 0/001-0,05 Магний 0,001-0,08 КсЛЬЦИЙ Редкоземельные 0,01-0,08 металлы 0,3-1,0 0,03-0,08 Алюминий 0,0010-0,01 Теллур Остальное Железо Причем отношение содержания титак содержанию углерод) должно наиться в пределах 1-3. Стали выплавляют в индукционной и типа ЛПЗ-67 на основе отходов ли марок СТ 3 к СТ 5, перегревая плав до 1600+20®С и ввсщя добавку титана. Остальные добавки помещают .на дно ковша. Химические составы подученной стали, ее механические свойства и величины линейных коэффициентов термического расширения (КТР в интервале температур.20-400 0 приведены в табл. 1 и 2.

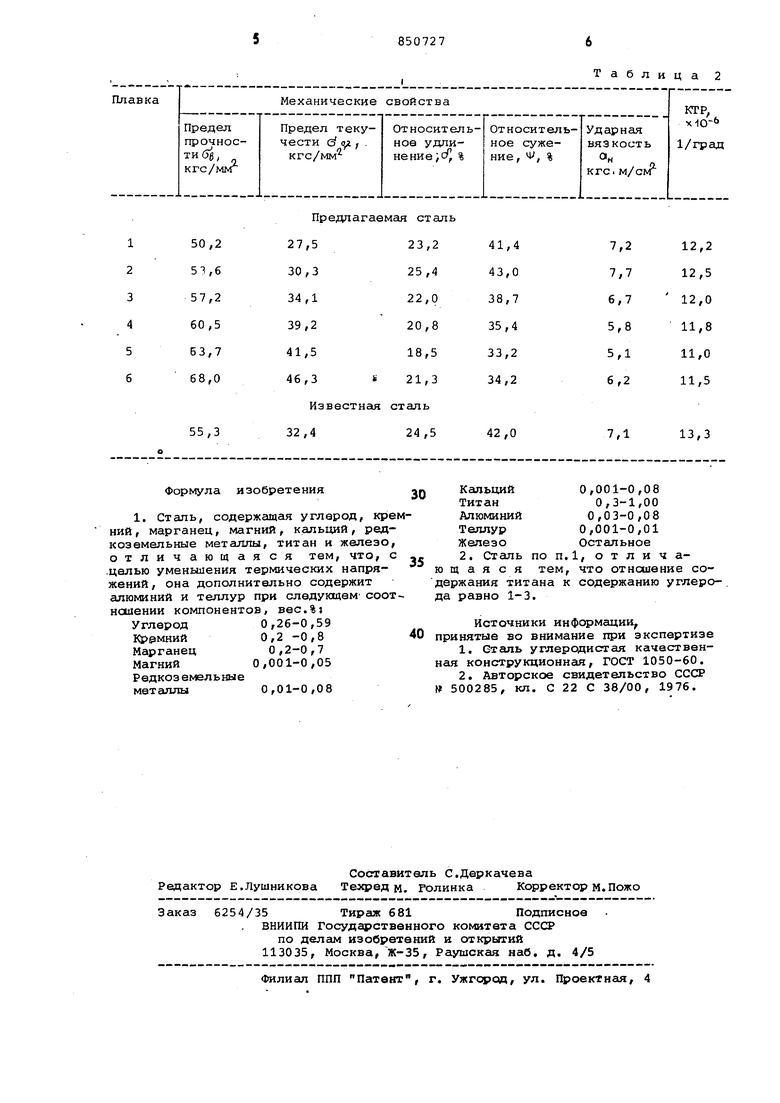

Из данных табл. 2 видно, что механические свойства известной и предлагаемой стали в одинаковом нормализованном состоянии близки между собой. Такой уровень прочностных и пластических свойств является удовлетворительным для эмалированных стальных деталей, работакяцих в условиях повышенных температур и давлений .

Вместе с тем, эмапируемость стали существенно зависит от ее химического состава. Так, эмалированные золотники из известной стали (плавка Ij не выдерживали стандартных испытаний на термостойкость (при 3-х теплрсменах после 3-х дневной вылежки). Поэтому известная сталь непригодна для эмалирования.

При изготовлении эмалированных золотников из предлагаемой стали (плавки 1-6) после испытаний на термостойкость в стандартных и ужесточенных (1-2 месяца вылежки, а заетм 3-6 тегшосмен от 200 и ) условиях на боковой поверхности головки золотников отколы эмали не наблюдались. Сле,цовательно, терглические напряжения на стыке сталь-эмаль значительно уменьшились. Этот вывод подтверждают результаты измерения линейного КТР полученной стали на оптическом дилатометре, с коэффициентом увеличения в 5000-7000 раз. Величины КТР стали предлагаемого химического состава были ниже вели- . чины КТР известной стали на (0,82 ,3) X 10 1/град и потому разница между величинами КТР испытанной на эмалируемость стали и применяемых эмалейй(2 эмали колеблется от 8 до 11x10 1/град) становится меньше. Таким образом, применение под эмалирование предлагаемой стали позволит повысить выход годного и обеспечить гарантийный срок службы эмалированных золотников, а также расширить номенклатуру эмалированных изделий за счет упрощения технологии изготовления деталей, вследствие чего качественный уровень отечественно химической аппаратуры с защитным эмалевым покрытием существенно возрастет.

| название | год | авторы | номер документа |

|---|---|---|---|

| Модификатор | 1986 |

|

SU1392136A1 |

| Чугун | 1979 |

|

SU823447A1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ УГЛЕВОДОРОДНОГО СЫРЬЯ | 1997 |

|

RU2110554C1 |

| Литейная сталь | 1982 |

|

SU1027268A1 |

| Состав для подготовки поверхности чугунных и стальных изделий перед эмалированием | 1980 |

|

SU1122753A1 |

| СТАЛЬ ДЛЯ ЭМАЛИРОВАНИЯ И ИЗДЕЛИЯ, ВЫПОЛНЕННЫЕ ИЗ НЕЕ | 2000 |

|

RU2164544C1 |

| Продукт для восстановления минерального состава твердых тканей зубов после одонтопрепарирования на этапах ортопедического лечения и способ его применения | 2024 |

|

RU2828863C1 |

| ИНСТРУМЕНТАЛЬНАЯ ТЕПЛОСТОЙКАЯ СТАЛЬ ДЛЯ ПРОКАТНЫХ ВАЛКОВ | 2003 |

|

RU2250929C2 |

| СТАЛИ СО СТРУКТУРОЙ ПАКЕТНОГО МАРТЕНСИТА | 2012 |

|

RU2507297C1 |

| СПОСОБ СОЕДИНЕНИЯ ЭМАЛИРОВАННЫХ ТРУБ | 1996 |

|

RU2104438C1 |

16,26 0,20 20,30 0,36 30,37 0,44 40,43 0,62 50,48 0,55 60,59 0,80 о 0,47 0,36

Таблица Предлагаемая сталь 0,58 0,001 0,001 0,030,040,78 0,005 0,53 0,009 0,030 0,040,030,30 0,001 0,70 0,006 0,005 ,0,010,050,54 0,003 0,47 0,011 0,022 0,050,050,67 0,004 0,36 0,050 0,080 0,080,061,00 0,010 0,20 0,032 0,063 0,060,080,84 0,007 Известная сталь 0,58 0,033 0,051 0,07 -0,08 отличающаяся тем, что .целью уменьшения термических напря жений, она дополнительно содержит алюминий и теллур при следуквдем со ношении компонентов, вес.%: Углерод0,26-0,59 Кррмний0,2-0,8 Марганец0,2-0,7 Магний0,001-0,05 Редкоземельные металлы0,01-0,08

Таблица 2 2. Сталь по п.1, отличают а я с я тем, что отношение содержания титана к содержанию углерода равно 1-3. Источники информации принятые во внимание при экспертизе 1.Сталь углеродистая качественная конструкционная, ГОСТ 1050-60. 2.Авторское свидетельство СССР 500285, кл. С 22 С 38/00, 1976.

Авторы

Даты

1981-07-30—Публикация

1979-07-27—Подача