Все эти факторы вызывают потери соды и тепла, разбавление газа, сдерживание производительпости.

Цель изобретения - интенсификация процесса за счет обеспечения отсоса газа в нижнюю часть камеры.

Для этого верхняя кромка наклонной части перегородки размещена внутри газоотводного патрубка, а нижняя часть перегородки выполнена срезанной под углом естественного отсоса выгружаемого материала. При этом стенка смесительной камеры, расположенная за наклонной частью перегородки и соединенная с газоотводящим патрубком, выполнена наклонной.

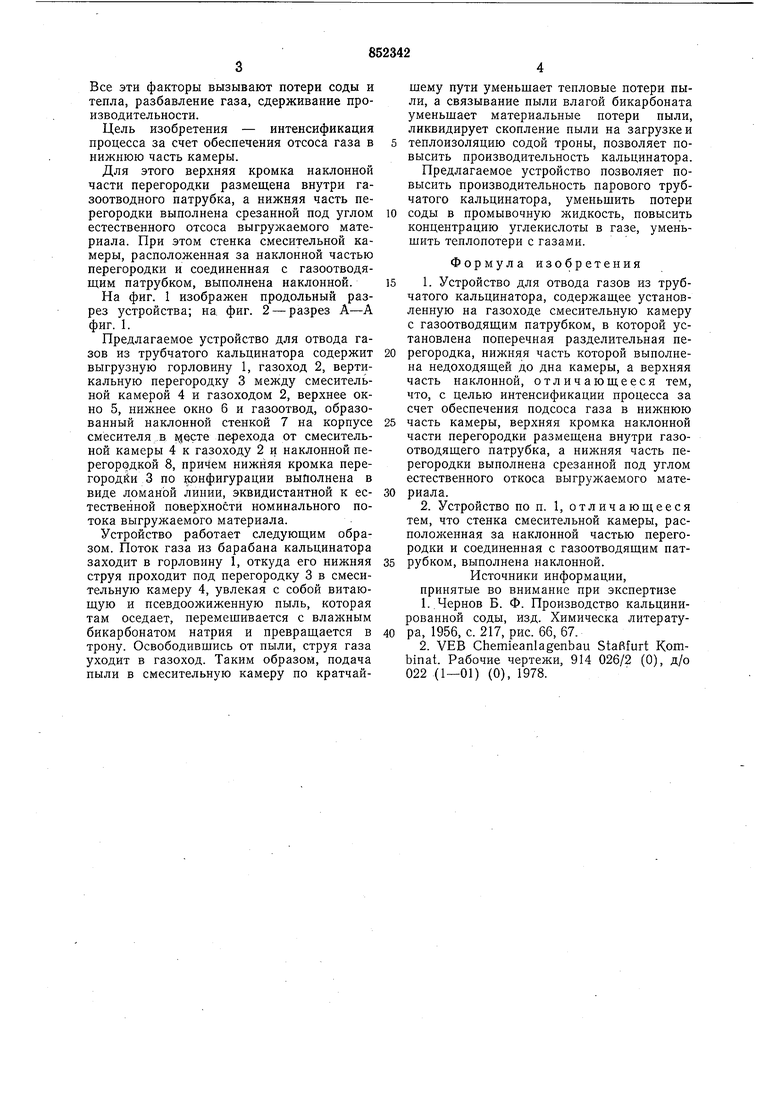

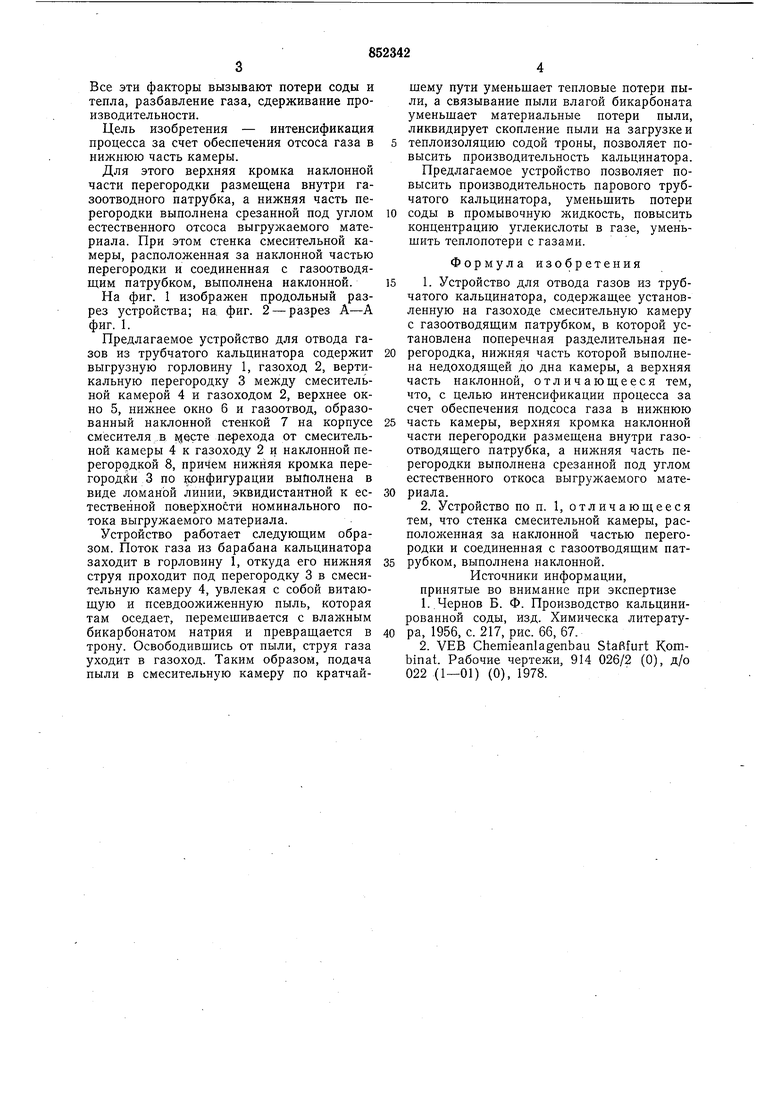

На фиг. 1 изображен продольный разрез устройства; на, фиг. 2 - разрез А-А фиг. 1.

Предлагаемое устройство для отвода газов из трубчатого кальцинатора содержит выгрузную горловину 1, газоход 2, вертикальную перегородку 3 между смесительной камерой 4 и газоходом 2, верхнее окно 5, нижнее окно 6 и газоотвод, образованный наклонной стенкой 7 на корпусе смесителя в вдесте перехода от смесительной камеры 4 к газоходу 2 и наклонной перегородкой 8, причем нижняя кромка перегородйи 3 по щ)нфигурации выполнена в виде ломаной линии, эквидистантной к естественной поверхности номинального потока выгружаемого материала.

Устройство работает следующим образом. Поток газа из барабана кальцинатора заходит в горловину 1, откуда его нижняя струя проходит под перегородку 3 в смесительную камеру 4, увлекая с собой витающую и псевдоожиженную пыль, которая там оседает, перемешивается с влажным бикарбонатом натрия и превращается в трону. Освободившись от пыли, струя газа уходит в газоход. Таким образом, подача пыли в смесительную камеру по кратчайшему пути уменьшает тепловые потери пыли, а связывание пыли влагой бикарбоната уменьшает материальные потери пыли, ликвидирует скопление пыли на загрузке и теплоизоляцию содой троны, позволяет повысить производительность кальцинатора. Предлагаемое устройство позволяет повысить производительность парового трубчатого кальцинатора, уменьшить потери соды в промывочную жидкость, повысить концентрацию углекислоты в газе, уменьшить теплопотери с газами.

Формула изобретения

1. Устройство для отвода газов из трубчатого кальцинатора, содержащее установленную на газоходе смесительную камеру с газоотводящим патрубком, в которой установлена поперечная разделительная перегородка, нижняя часть которой выполнена недоходяшей до дна камеры, а верхняя часть наклонной, отличающееся тем, что, с целью интенсификации процесса за счет обеспечения подсоса газа в нижнюю

часть камеры, верхняя кромка наклонной части перегородки размещена внутри газоотводящего патрубка, а нижняя часть перегородки выполнена срезанной под углом естественного откоса выгружаемого материала.

2. Устройство по п. 1, отличающееся тем, что стенка смесительной камеры, расположенная за наклонной частью перегородки и соединенная с газоотводящим патрубком, выполнена наклонной.

Источники информации, принятые во внимание при экспертизе

1.Чернов Б. Ф. Производство кальцинированной соды, изд. Химическа литература, 1956, с. 217, рис. 66, 67.

2.VEB Chemieanlagenbau Stafifurt Kombinat. Рабочие чертежи, 914 026/2 (0), д/о 022 (1-01) (0), 1978.

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для обжига цементногоКлиНКЕРА | 1979 |

|

SU805037A1 |

| УСТРОЙСТВО ДЛЯ УЛАВЛИВАНИЯ ВЫБРОСОВ ПЫЛИ ПРИ ВЫДАЧЕ КОКСА | 2008 |

|

RU2394869C1 |

| Устройство для мокрой очистки газов | 1985 |

|

SU1375289A1 |

| Способ регулирования состава кальцинируемой смеси | 1980 |

|

SU880981A1 |

| ГАЗОХОД КОНВЕРТЕРА | 2005 |

|

RU2284358C1 |

| Газоотводящий тракт агломерационной машины | 1977 |

|

SU627296A1 |

| Устройство для отбора газов от электропечи | 1976 |

|

SU691218A1 |

| Установка для кальцинирования бикарбоната натрия | 1980 |

|

SU1022731A1 |

| ОТРАЖАТЕЛЬНАЯ ПЕЧЬ ДЛЯ ПЕРЕПЛАВА АЛЮМИНИЕВОГО ЛОМА | 2013 |

|

RU2557190C2 |

| БАРАБАННАЯ СУШИЛКА ДЛЯ СЫПУЧИХ МАТЕРИАЛОВ | 1997 |

|

RU2153135C2 |

Авторы

Даты

1981-08-07—Публикация

1979-01-31—Подача