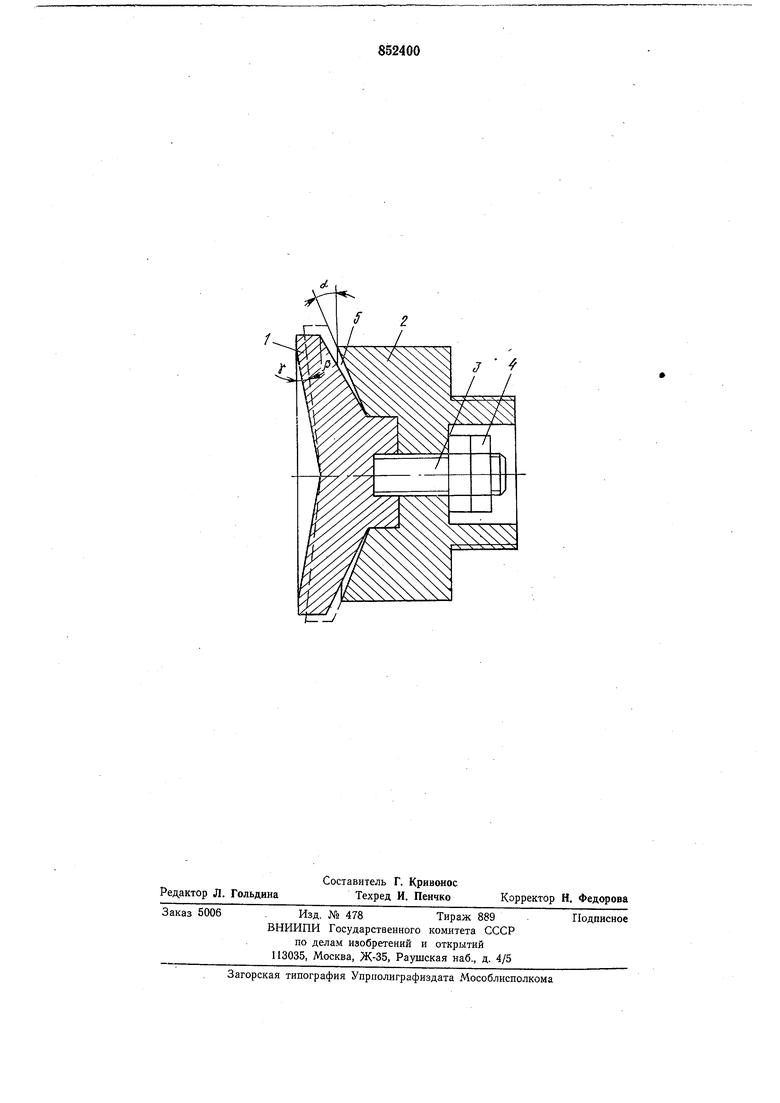

Выступающая головка винта затрудняет отделение прессостатка от пресс-шайбы. Наличие в центре выступающей головки винта ведет к увеличению веса прессостатка, необходимого для того, чтобы избежать образования центральной пресс.утяжины в изделии. Кроме того, чтобы иметь достаточную гибкость и испытывая необходимую де формацию не разрушаться, шайба должна быть тонкой, с другой стороны, чтобы крепление шайбы к пуансону было достаточно надежным и выдержало усилие отрыва шайбы от прессостатка и усилие трения в контейнере при обратном ходе пуансона. Крепежный винт должен вворачиваться в шайбу на возможно большую величину. Цель изобретения - повышение- надежности работы и уменьшение величины прессостатка. . Эта цель достигается тем, что прессшайба, закрепляемая на пуансоне, имеющая вогнутую обращенную к заготовке поверхность и образующая увеличивающийся к периферии зазор, выполнена составной из двух скрепленных между собой резьбовым крепежным элементом частей: деформируемой тарелки с вогнутой по конусу поверхностью и примыкающего к пуансону корпуса, имеющих конические образующие увеличивающийся к периферии зазор опорные поверхности, на которых выполнены на корпусе - выемка с глубиной 0,25-гО,5 его толщины, на тарелке - соответствующий по диаметру и длине выступ, а скрепляющий части крепежный элемент установлен с заходом в выступ тарелки, Кроме того, угол конуса вогнутой поверхности тарелки в ыбран из соотношения у р-(1-2) (р-а), где р - угол опорной конической поверхности тарелки; а - угол опорпой конической поверхности корпуса. На чертеже изображена предлагаемая прессшайба. Прессшайба состоит из тарелки 1, корпуса 2, крепежного элемента - шпильки о, гаек 4. Между корпусом 2 и тарелкой 1 имеется зазор 5, увеличивающийся от центра к периферии. Зазор образуется за счет того, что опорная коническая поверхность тарелки, обращенная в сторону корпуса, имеет больший угол р, чем угол опорной конической поверхности корпуса а. Работает прессшайба следующим образом. Во время прессования под давлением прессуемого металла тарелка 1 деформи руется и зазор 5 выбирается, при этом диаметр щайбы увеличивается. Металл тарелки испытывает два вида дефор1маций. 1.Растяжение от увеличения диаметра соответствующих слоев тарелки. 2.Изгиб в сторону корпуса. Если углы Y и р равны, то деформация от изгиба носпт местный характер и сосредоточена в теле тарелки по цилиндру диаметром, равным наружному диаметру выступа, что ведет к тому, что напряжения в указанном месте тарелки превышают допустимые и она разрушается, Для того, чтобы деформация от изгиба не носила местный характер, угол конической поверхности тарелки, обращенный к заготовке у берется меньше, чем угол р в опорной конической поверхности тарелки, обращенной к корпусу, на (J3-а). Таким образом, благодаря наличию выступа на тарелке гарантируется достаточное крепление и тонкие стенки тарелки. которые могут испытывать необходимую для достаточного увеличения диаметра шайбы деформацию, не разрушаясь. За счет того, что крепление выполнено сзади, мы имеем гладкую вогнутую поверхность, что позволяет уменьшить величину прессостатка. Формула изобретения 1. Пресс-шайба для прессования металлической заготовки, закрепляемая на пуансоне, имеющая вогнутую, обращеиную к заготовке поверхность и образующая увеличивающийся к периферии зазор, отличающаяся тем, что, с целью повышения надежности ее работы и уменьшения величины прессостатка, она выполйена составной из двух скрепленных между собой резьбовым крепежным элементом частей: деформируемой тарелки с вогнутой по конусу поверхностью и примыкающего к пуансону корпуса, имеющих конические образующие увеличивающийся к периферии зазор опорные поверхности, на которых выполнены на корпусе выемка глубиной 0,25--0,5 его толщины, на тарелке соответствующий по диаметру и длине выступ, а скрепляющий части крепежный элемент установлен с заходом в выступ тарелки, 2. Пресс-шайба по п. 1, отличающаяс я тем, что в тарелке угол конуса поверхности, обращенной к прессуемой заготовке, выбран из соотношения Y P- (1-2) (р-«.), где р - угол опорной конической поверхности тарелки; а - угол опорной конической поверхности корпуса. Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР № 170905, кл. В 21 С 25/04, 1963. 2.Авторское свидетельство № 593766, кл. В 21 С 25/04, 1976.

| название | год | авторы | номер документа |

|---|---|---|---|

| Инструмент для прессования | 1980 |

|

SU946714A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРУТКОВОЙ ЗАГОТОВКИ | 2011 |

|

RU2478013C1 |

| СПОСОБ ПРЕССОВАНИЯ ТРУБ | 1996 |

|

RU2097158C1 |

| Технологическая шайба для прес-СОВАНия СТАлЕй и СплАВОВ | 1979 |

|

SU845935A1 |

| Инструмент для прессования | 1977 |

|

SU822943A2 |

| УСТРОЙСТВО ДЛЯ ПРЕССОВАНИЯ МАТЕРИАЛОВ | 1972 |

|

SU332877A1 |

| Устройство для экструдирования заготовок | 1976 |

|

SU632426A1 |

| СПОСОБ ПРЕССОВАНИЯ ТРУБ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2094148C1 |

| Технологическая шайба для прессования сталей и сплавов без прессостатка | 1978 |

|

SU778854A1 |

| Способ прессования изделий | 1975 |

|

SU683820A1 |

Авторы

Даты

1981-08-07—Публикация

1979-07-24—Подача