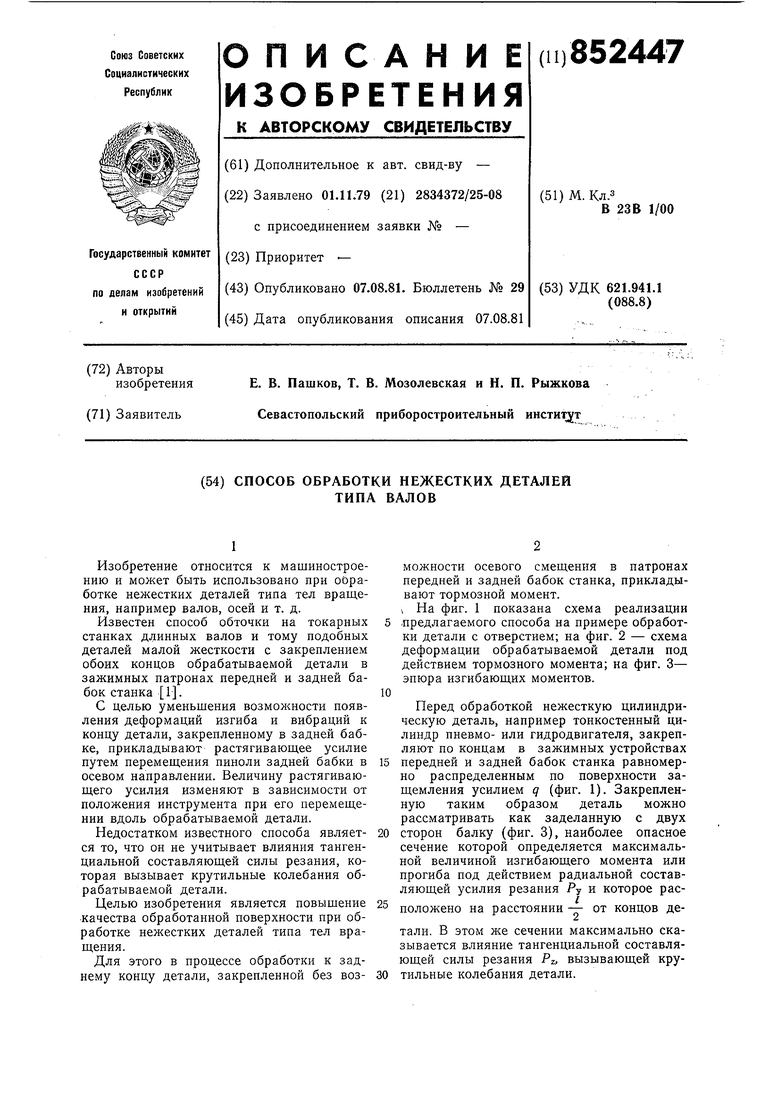

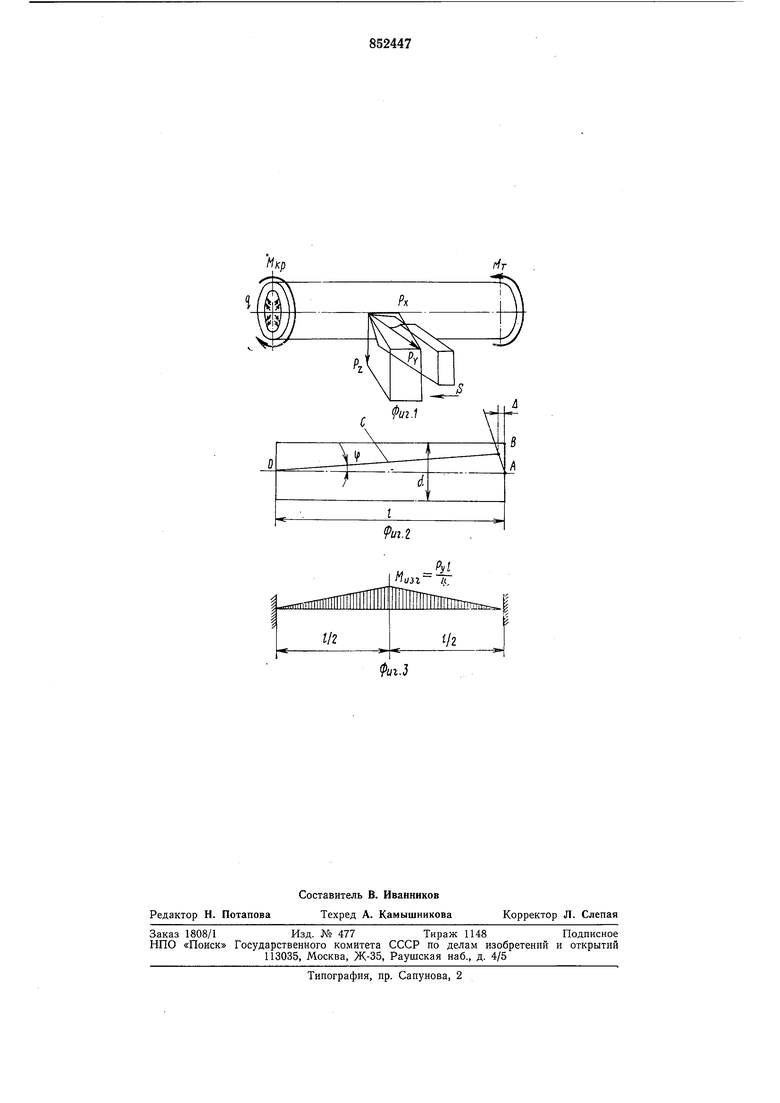

Изобретение относится к машиностроению и может быть использовано при обработке нежестких деталей типа тел вращения, например валов, осей и т. д. Известен способ обточки на токарных станках длинных валов и тому подобных деталей малой жесткости с закреплением обоих концов обрабатываемой детали в зажимных патронах передней и задней бабок станка 1. С целью уменьшения возможности появления деформаций изгиба и вибраций к концу детали, закрепленному в задней бабке, прикладывают растягиваюш.ее усилие путем перемеш ения пиноли задней бабки в осевом направлении. Величину растягивающего усилия изменяют в зависимости от положения инструмента при его перемещении вдоль обрабатываемой детали. Недостатком известного способа является то, что он не учитывает влияния тангенциальной составляющей силы резания, которая вызывает крутильные колебания обрабатываемой детали. Целью изобретения является повышение качества обработанной поверхности при обработке нежестких деталей типа тел вращения. Для этого в процессе обработки к заднему концу детали, закрепленной без возможности осевого смещения в патронах передней и задней бабок станка, прикладывают тормозной момент. , На фиг. 1 показана схема реализации -предлагаемого способа на примере обработки детали с отверстием; на фиг. 2 - схема деформации обрабатываемой детали под действием тормозного момента; на фиг. 3- эпюра изгибающих моментов. Перед обработкой нежесткую цилиндрическую деталь, например тонкостенный цилиндр пневмо- или гидродвигателя, закрепляют по концам в зажимных устройствах передней и задней бабок станка равномерно распределенным по поверхности защемления усилием q (фиг. 1). Закрепленную таким образом деталь можно рассматривать как заделанную с двух сторон балку (фиг. 3), наиболее опасное сечение которой определяется максимальной величиной изгибающего момента или прогиба под действием радиальной составляющей усилия резания Ру и которое расположено на расстоянии - от концов детали. В этом же сечении максимально сказывается влияние тангенциальной составляющей силы резания PZ, вызывающей крутильные колебания детали.

От привода вращения к переднему коицу обрабатываемой детали прикладывают крутяш,ий момент , а от тормозного устройства к заднему концу - тормозпой момент

Mr.

Резец перемещают вдоль оси детали по стрелке 5. В процессе резания возникает сила резания, составляющие которой РХ, Ру, PZ направлены по координатным осям.

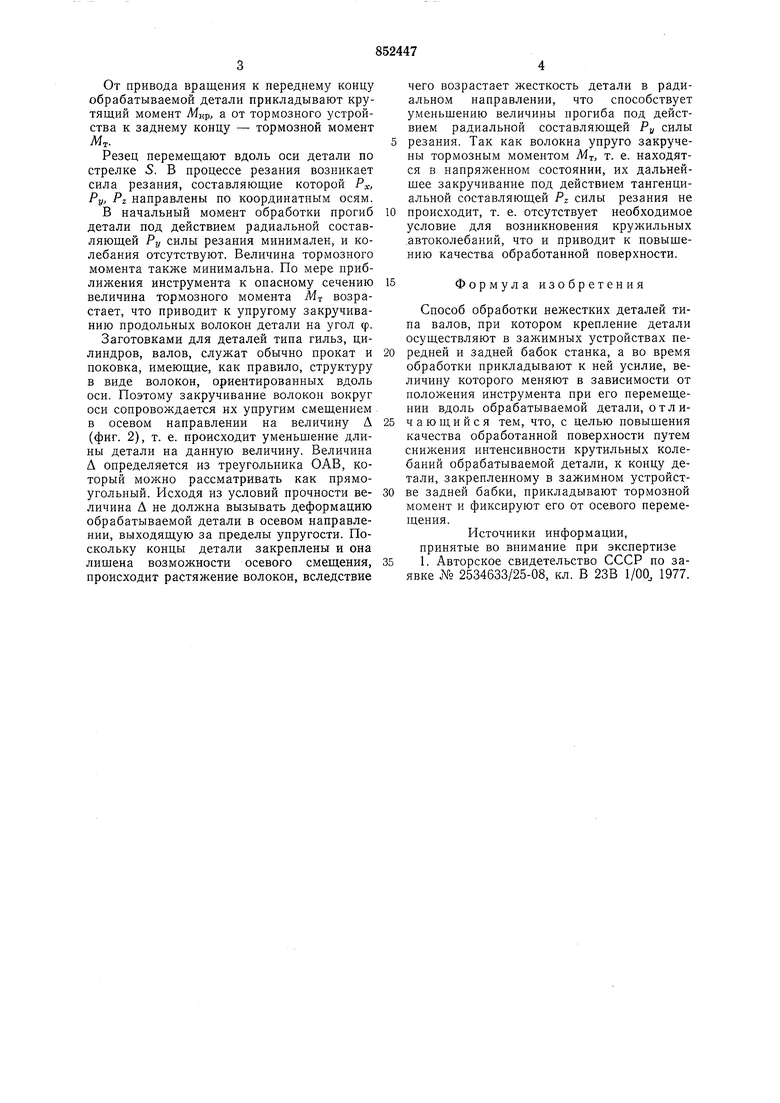

В начальный момент обработки прогиб детали под действием радиальной составляющей Ру силы резания минимален, и колебания отсутствуют. Величина тормозного момента также минимальна. По мере приближения инструмента к опасному сечению величина тормозного момента Мт возрастает, что приводит к упругому закручиванию продольных волокон детали на угол ф.

Заготовками для деталей типа гильз, цилиндров, валов, служат обычно прокат и цоковка, имеющие, как правило, структуру в виде волокон, ориентированных вдоль оси. Поэтому закручивание волокон вокруг оси сопровождается их упругим смещением в осевом направлении на величину А (фиг. 2), т. е. происходит уменьшение длины детали на данную величину. Величина А определяется из треугольника ОАВ, который можно рассматривать как прямоугольный. Исходя из условий прочности величина А не должна вызывать деформацию обрабатываемой детали в осевом направлении, выходящую за пределы упругости. Поскольку концы детали закреплены и она лищена возможности осевого смещения, происходит растяжение волокон, вследствие

чего возрастает жесткость детали в радиальном направлении, что способствует ул{еньшению величины прогиба под действием радиальной составляющей Ру силы резания. Так как волокна упруго закручены тормозным моментом Мт, т. е. находятся в напряженном состоянии, их дальнейшее закручивание под действием тангенциальной составляющей PZ силы резания не происходит, т. е. отсутствует необходимое условие для возникновения кружильных .автоколебаний, что и приводит к повышению качества обработанной поверхности.

Формула изобретения

Способ обработки нежестких деталей типа валов, при котором крепление детали осуществляют в зажимных устройствах передней и задней бабок станка, а во время обработки прикладывают к ней усилие, величину которого меняют в зависимости от положения инструмента при его перемещении вдоль обрабатываемой детали, отличающийся тем, что, с целью повышения качества обработанной поверхности путем снижения интенсивности крутильных колебаний обрабатываемой детали, к концу детали, закрепленному в зажимном устройстве задней бабки, прикладывают тормозной момент и фиксируют его от осевого перемещения.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР по заявке № 2534633/25-08, кл. В 23В 1/00, 1977.

М л

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для обработки тонкостенных цилиндрических деталей | 1982 |

|

SU1047598A1 |

| Способ поднастройки системы СПИД и устройство для его осуществления | 1985 |

|

SU1255284A1 |

| Способ обработки тонкостенных цилиндрических деталей | 1983 |

|

SU1127691A1 |

| СПОСОБ ОБРАБОТКИ НЕЖЕСТКИХ ДЕТАЛЕЙ | 1992 |

|

RU2012436C1 |

| СПОСОБ СОВМЕЩЕННОЙ ОБРАБОТКИ РЕЗАНИЕМ И ПОВЕРХНОСТНО-ПЛАСТИЧЕСКИМ ДЕФОРМИРОВАНИЕМ | 1990 |

|

RU2036069C1 |

| Способ обработки резанием вращающейся детали и устройство для его осуществления | 1983 |

|

SU1222419A1 |

| Металлорежущий станок для обработки тонкостенных цилиндрических деталей | 1982 |

|

SU1092011A1 |

| Устройство для механической обработки нежестких деталей | 1981 |

|

SU984692A1 |

| СПОСОБ КОМБИНИРОВАННОЙ ОБРАБОТКИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2134631C1 |

| Способ механической обработки нежестких деталей | 1976 |

|

SU618195A1 |

Авторы

Даты

1981-08-07—Публикация

1979-11-01—Подача