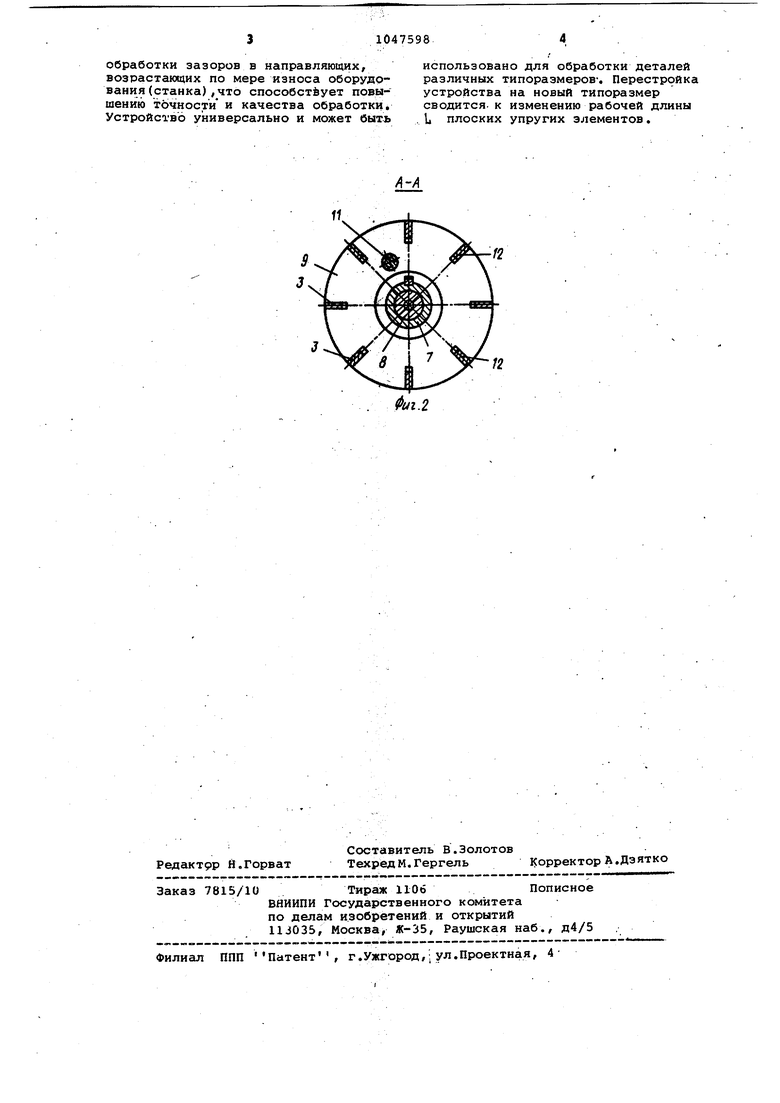

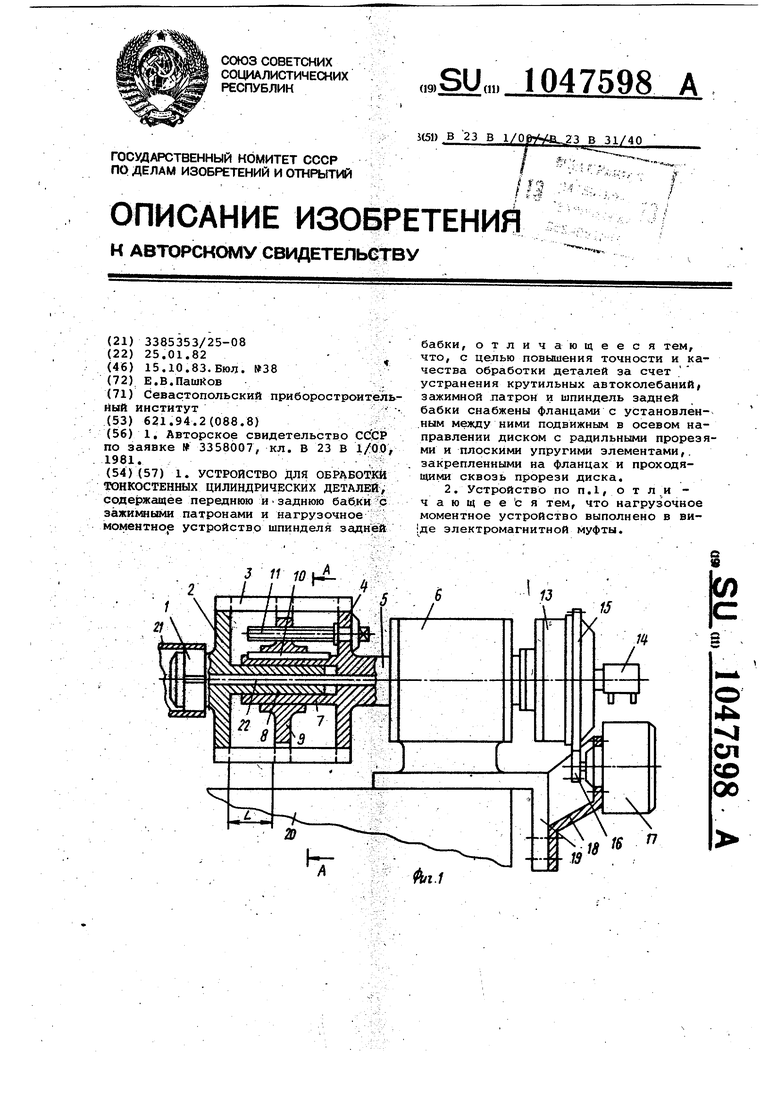

Изобретение относится к о бработке металлов резанием и может быть использовано для обработки -тонкостенных цилиндрических деталей. Известно устройствоДЛЯ токарной обработки деталей, содержащее переднюю и заднюю бабки с зажимными патронами и нагрузочное мрментное устройство шпинделя задней бабки,; выполненное в виде обгонной муфты 11 Известное устройство пС|ЗВОляе обеспечить лишь упругое закручивание обрабатываемой детали и не обеспечивает ее упругое растяжение, что не устраняет появления крутильных автоколебаний , снижающих точность и качество обработки. Цель изобретения повышение точности и качества обработки -тонкостен ных цилиндрических деталей за счет устранения влияния крутильных автоколебаний. Поставленная цель достигается тем, что в устройстве для обработки тонкостенных цилиндрических деталей, содержащем переднюю и заднюю бабки с зажимньоми патронами и нагрузочное моментное устройство шпинделя задней бабки, зажимной патрон и шпиндель задней бабки снабжены фланцами с установленным между ними подвижным в осевом направлении диском с радиаi льными прорезями и плоскими упругими элементами, закрепленными на фланцах и проходящимисквозь прорези диска, а нагрузочное моментное устройство выполнено в виде электромагнитной муфты. На фиг.1 изображен общий йид уст-, .ройства, разрез; на фиг.2 - сечение А-А на фиг.1. Устройство для обработки тонкостейных цилиндрических деталей состоит из зажимного патрона 1, корпус которого, снабженный фланцем 2, связан посредством плоских пружин 3 с фланцем 4 шпинделя 5 задней бабки 6. Концы плоских пружин (упругих элемен тов) закреплены в радиальных прорезях фланцев 2 и 4, выполненных с одинаковым окружным шагом, посредством пайки или сварки. Передний конец 7 шпинделя 5 является направляюп|ей хвостовика 8 зажимного патрона 1 и диска 9,установленного с помощью шпонки 10 с возможностью осевого перемещения, обеспечиваемого регулировочным винтом 11. Диск 9 также имеет радиальные прорези 12, окружной шаг которых равен шагу расположения радиальных прорезей на фланцах 2 и 4,, но в них плоские упругие элементы расположены с зазором, например, по посадке скольжения. На заднем конце шпинделя 5 установлен вращающийся пневмоцилиндр 13 с воздухораспредели телем 14,, Йа пневмодилиндра закреплено зубчатое колесо 15, находящееся в зацеплении с шестерней 16 тормозного устройства ( электромагнитной порошкой муфтой) 17, закрепленного с помощью кронштейна 18 на основании 19 корпуса задней бабки 6 имеющей возможность перемещения по . направлякядим станка 20 от специального приводного устройства, например, пневмоцилиндра (не показан).Усилие, необходимое для закрепления детали 21., передается от пневмоцилиидра за- жимному патрону 1 через тягу 22. Устройство работает следующим образом. Обрабатываемая деталь 21 закрепляется в зажимных патронах передней и задней бабок станка. Перед началом процесса резания включается тормозное устройство 17, обеспечивающее требуемое значение тормозного.момента, определяемое величиной тока, подаваемого на обмотку электромагнитной.муфты. В результате происходит упругая деформация (изгиб) плоских элементов 3 на участках длиной Ь , что приводит к сближению-фланцев .2 и 4, т.е. создается осевое усилие, способствующее выборке зазоров в подшипниках передней и задней бабок, а также упругое закручивание продольных волокон . . Закручивание волокон вокруг оси сопровождается их удлинением и увеличение.м нормальных и касательных напряжений,которые увеличивают жесткость детали в радиальном и осевом направлениях, устраняют возникновение вибраций, связанных с действием тангенциальной и осевой составляющих силы резания. Так как продольные волокна упруго, закручены тормоз моментом в сторону тангенциальной составляющей силы резания, их дальнейшее закручивание под действием этой силы не происходит, т.е. отсутствуют необходимые услрвия для возникновения крутильных автоколебаний . По мере приближения режущего инструмента к передней бабке схан к а вели-, чина тормозного момента может быть уменьшена, так как крутильная жест-( кость детали увеличивается за счет уменьшения расстояния от сечения заделки (закрепления) детали до .места приложения силы резания. Изменение величины тормозного момента в зависимости от положения инструмента вдоль обрабатываемой детали обеспечивается с помощью одной из известных систем программного управления, Преимуществами предлагаемого устройства для обработки тонкостенньос цилиндрических деталей перед иэвест - ньдми является возможность исключить условия (причины) возникновения КРУ , тильных автоколебаний, а также устанить влияние на точность и качество

Обработки зазоров в направляющих, возрастающих по мере износа оборудо вания(станка),что способстёует повышению точности и качества обработки. Устройство универсально и может быть

использовано для обработки деталей различных типоразмеров-. Перестройка устройства на новый типоразмер сводится, к изменению рабочей длины . 1а плоских упругих элементов.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ обработки нежестких де-ТАлЕй ТипА ВАлОВ | 1979 |

|

SU852447A1 |

| Способ поднастройки системы СПИД и устройство для его осуществления | 1985 |

|

SU1255284A1 |

| Металлорежущий станок для обработки тонкостенных цилиндрических деталей | 1982 |

|

SU1092011A1 |

| СПОСОБ ОБРАБОТКИ НЕЖЕСТКИХ ДЕТАЛЕЙ | 1992 |

|

RU2012436C1 |

| Способ обработки резанием вращающейся детали и устройство для его осуществления | 1983 |

|

SU1222419A1 |

| Устройство для зажима тонкостенных деталей | 1980 |

|

SU986624A1 |

| Способ обработки тонкостенных цилиндрических деталей | 1983 |

|

SU1127691A1 |

| Устройство для обработки тонкостенных цилиндров | 1987 |

|

SU1563843A1 |

| Токарный многоцелевой станок | 1988 |

|

SU1576241A1 |

| Автоматический поводковый патрон | 1980 |

|

SU956169A1 |

1. УСТРОЙСТВО ДЛЯ ОБРАБОТКИ ТОНКОСТЕННЫХ ЦИЛИНДРИЧЕСКИХ ДЕТАЛЕЙ, содержащее переднюю и заднюю бабки с зажимными патронами и нагрузочное моментное устройство шпинделя задней бабки, отличающееся тем, что, с целью повышения точности и качества обработки деталей за счет устранения крутильных автоколебаний зажимной .патрон и шпиндель задней бабки снабжены фланцами с установленным между ними подвижным в осевом направлении диском с радильными прорезями и плоскими упругими элементами,, закрепленными на фланцах и проходящими сквозь прорези диска. 2. Устройство по п. 1, о т л .и ч а ю щ е е с я тем, что нагрузочное моментное устройство выполнено в виде электромагнитной Муфты. СЛ со 00

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1983-10-15—Публикация

1982-01-25—Подача