1

Изобретение относится к оборудованию для производства стеклонаполненных пресс-материалов, а именно к грануляторам, и может.найти применение в химической, электротехнической и других отраслях народного хозяйства, где применяется гранулят из стеклонаполненных реактопластов.

Известно устройство для гранулирования полимерных материалов, включающее привод, цилиндр зкструдера, установленный на его выходе корпус гранулятора, включающий узел резки, соединенный с механизмом его осевого перемещения, и фильерную пластину 1.

В известиом устройстве отсутствует возможность отвода фильерной пластины от цилиндра экструдера в случае преждевременного отверждения реактопласта, что создает аварийный режим работы.

Это снижает производительность устройства и его надежность.

Цель изобретения - повыщение надежности и производительности устройства за счет устранения аварийного режима при отверждении реактопласта в цилиндре экструдера.

Это достигается тем, что устройство для гранулироваиия полимерных материалов, включающее привод, цилиндр экструдера.

установленный на его выходе корпус гранулятора, содержащий узел резки, соединенный с механизмом его осевого перемещения, и фильерную пластину, согласно

5 изобретению, снабжено расположенной между узлом резки и механизмом его осевого перемещения упорной пластиной и закрепленными на цилиндре экструдера направляющими, а фильерная пластина

10 смонтирована с возможностью перемещения на направляющих и жестко соединена с упориой пластиной, в свою очередь, шарнирно соединенной с механизмом осевого перемещения узла резки.

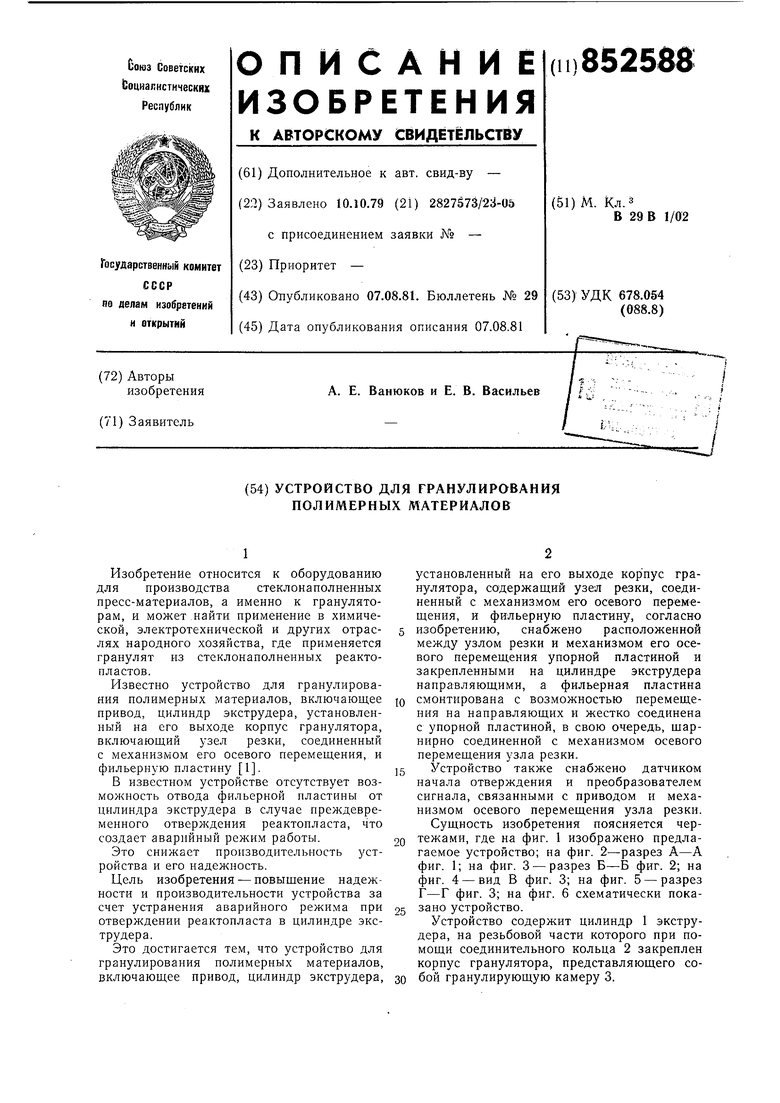

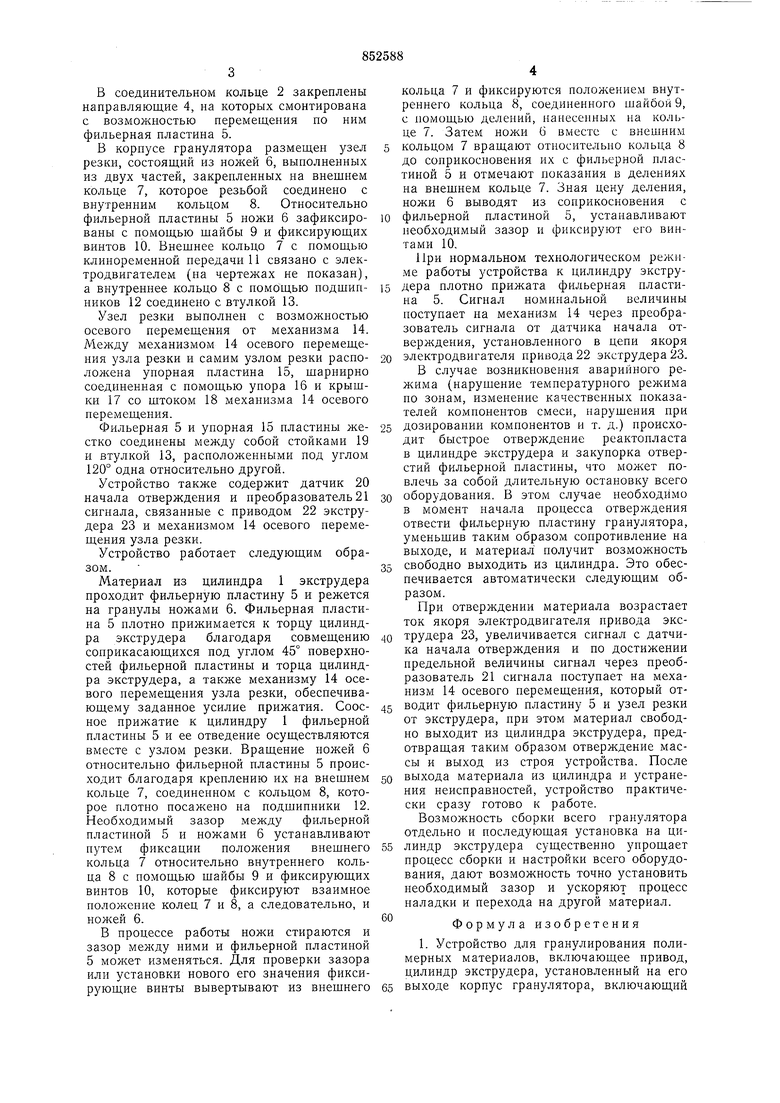

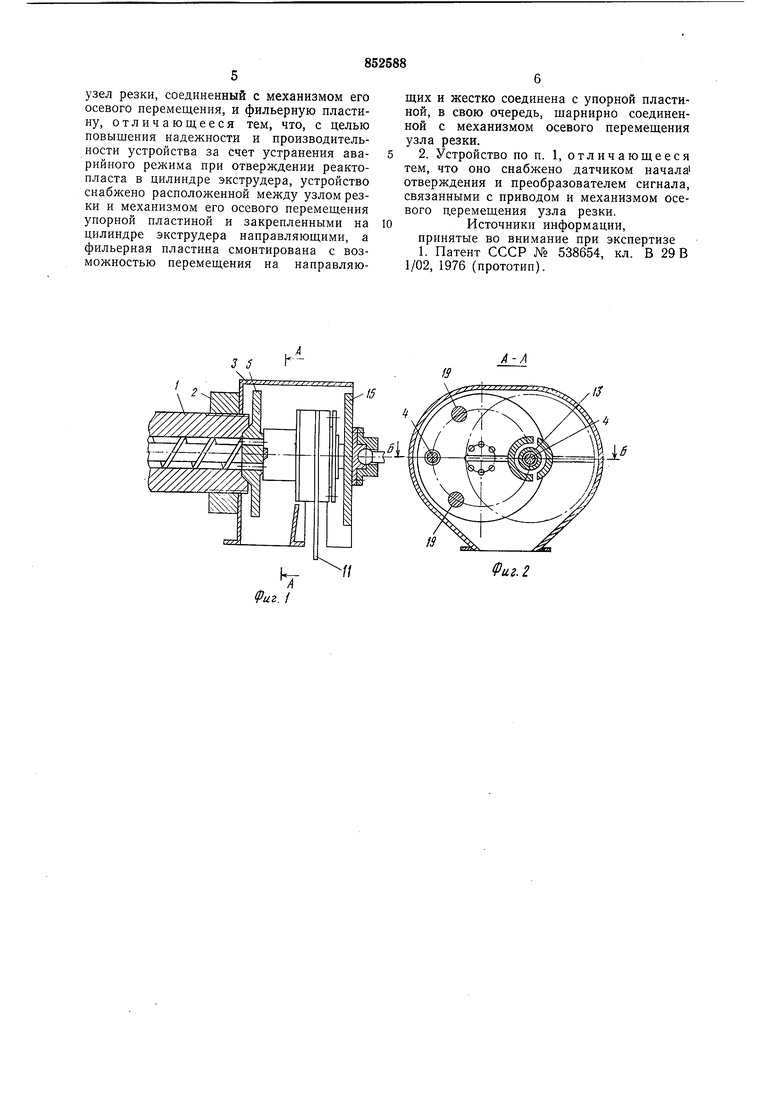

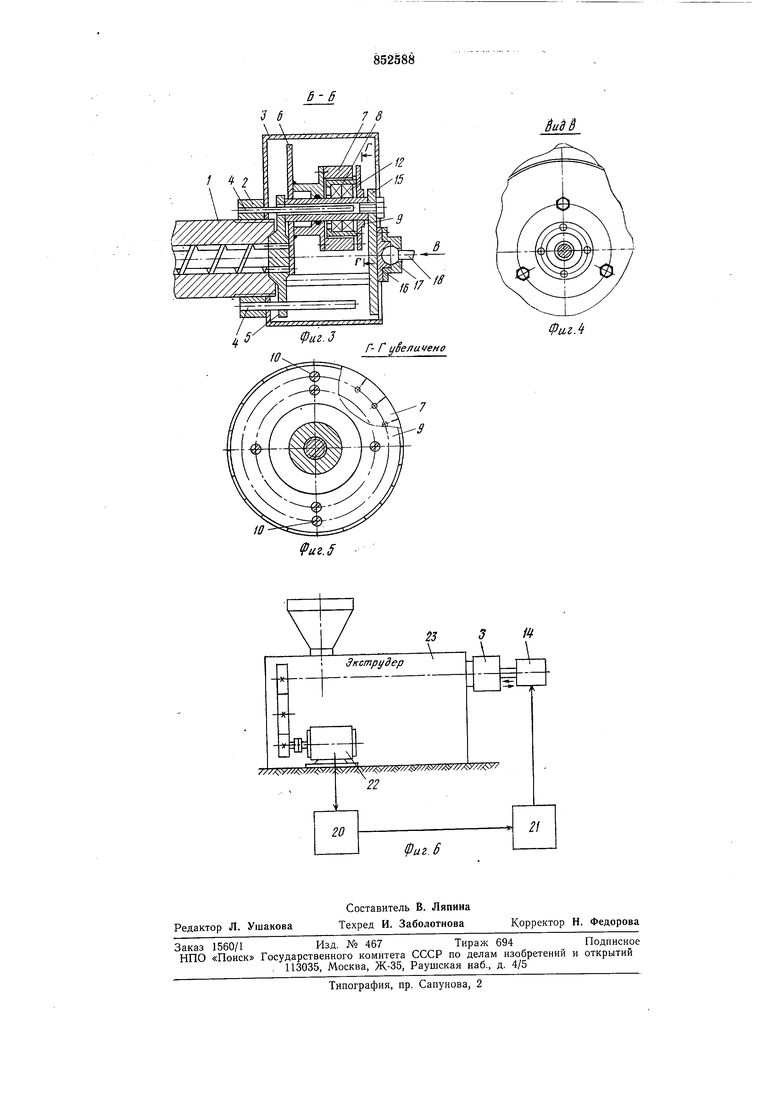

5 Устройство также снабжено датчиком начала отверждения и преобразователем сигнала, связанными с приводом и механизмом осевого перемещения узла резки. Сущность изобретения поясняется чер9Q тежами, где на фиг. 1 изображено предлагаемое устройство; на фиг. 2-разрез А-А фиг. 1; на фиг. 3 - разрез Б-Б фиг. 2; на фиг. 4 - вид В фиг. 3; на фиг. 5 - разрез Г-Г фиг. 3; на фиг. 6 схематически пока95 зано устройство.

Устройство содержит цилиндр 1 экструдера, на резьбовой части которого при помощи соединительного кольца 2 закреплен корпус гранулятора, представляющего со30 бой гранулирующую камеру 3.

В соединительном кольце 2 закреплены направляющие 4, на которых смонтирована с возможностью перемещения по ним фильерная пластина 5.

В корпусе гранулятора размещен узел резки, состоящий из ножей 6, вынолненных из двух частей, закрепленных на внещнем кольце 7, которое резьбой соединено с внутренним кольцом 8. Относительно фильерной пластины 5 ножи 6 зафиксированы с помощью щайбы 9 и фиксирующих винтов 10. Внешнее кольцо 7 с помощью клиноременной передачи 11 связано с электродвигателем (на чертежах не показан), а внутреннее кольцо 8 с помощью подщипников 12 соединено с втулкой 13.

Узел резки выполнен с возможностью осевого перемещения от механизма 14. Между механизмом 14 осевого перемещения узла резки и самим узлом резки располол ена упорная пластина 15, щарнирно соединенная с помощью упора 16 и крыщки 17 со щтоком 18 механизма 14 осевого перемещения.

Фильерная 5 и упорная 15 пластины жестко соединены между собой стойками 19 и втулкой 13, расположенными под углом 120° одна относительно другой.

Устройство также содержит датчик 20 начала отверждения и иреобразователь21 сигнала, связанные с приводом 22 экструдера 23 и механизмом 14 осевого перемещения узла резки.

Устройство работает следующим образом.

Материал из цилиндра 1 экструдера проходит фильерную пластину 5 и режется на гранулы ножами 6. Фильерная пластипа 5 плотно прижимается к торцу цилиндра экструдера благодаря совмещению сонрикасающихся под углом 45° поверхностей фильерной пластины и торца цилиндра экструдера, а также механизму 14 осевого перемещения узла резки, обеспечивающему заданное усилие прижатия. Соосное прижатие к цилиндру 1 фильерной пластипы 5 и ее отведение осуществляются вместе с узлом резки. Вращение ножей 6 относительно фильерной пластины 5 происходит благодаря креплению их на внещнем кольце 7, соединенном с кольцом 8, которое плотно посажено на подщипники 12. Необходимый зазор между фильерной пластиной 5 и ножами 6 устанавливают иутем фиксации полол ения внещнего кольца 7 относительно внутреннего кольца 8 с помощью щайбы 9 и фиксирующих винтов 10, которые фиксируют взаимное положение колец 7 и 8, а следовательно, и нолсей 6.

В процессе работы ножи стираются и зазор между ними и фильерной пластипой 5 может изменяться. Для проверки зазора илн установки нового его значения фиксирующие винты вывертывают из внещнего

кольца 7 и фиксируются положением внутреннего кольца 8, соединенного щайбой 9, с помощью делений, нанесенных на кольце 7. Затем ножи 6 вместе с внешним кольцом 7 вращают относительно кольца 8 до соприкосновения их с фильерной пластиной 5 и отмечают показания в делениях на внещнем кольце 7. Зная цену деления, ножи 6 выводят из соприкосновения с

фильерной пластиной 5, устанавливают необходимый зазор и фиксируют его винтами 10.

При нормальном технологическом режиме работы устройства к цилиндру экструдера плотно прижата фильерная нластина 5. Сигнал номинальной величины поступает па механизм 14 через преобразователь сигнала от датчика начала отверледения, установленного в цепи якоря

электродвигателя привода 22 экструдера 23. В случае возникновения аварийного режима (нарушение температурного режима по зонам, изменение качественных показателей компонентов смеси, нарушения нри

дозировании компонентов и т. д.) происходит быстрое отверждение реактопласта в цилипдре экструдера и закупорка отверстий фильерной пластины, что может повлечь за собой длительную остановку всего

оборудования. В этом случае необходимо в момент начала процесса отверждения отвести фильерную пластину гранулятора, уменьшив таким образом сонротивление на выходе, и материал нолучит возможность

свободно выходить из цилиндра. Это обеспечивается автоматически следующим образом.

При отверждении материала возрастает ток якоря электродвигателя привода экструдера 23, увеличивается сигнал с датчика начала отверждения и по достижении предельной величипы сигнал через преобразователь 21 сигнала поступает на механизм 14 осевого перемещения, который отводит фильерную пластину 5 и узел резки от экструдера, при этом материал свободно выходит из цилиндра экструдера, предотвращая таким образом отверждение массы и выход из строя устройства. После

выхода материала из цилиндра и устранения неисправностей, устройство практически сразу готово к работе.

Возможность сборки всего гранулятора отдельно и последующая установка на цилиндр экструдера существенно упрощает процесс сборки и настройки всего оборудования, дают возможность точно установить необходимый зазор и ускоряют процесс паладки и перехода на другой материал.

и

Формула изобретения

1. Устройство для гранулирования полимерных материалов, включающее привод, цилиндр экструдера, установленный на его выходе корпус гранулятора, включающий

узел резки, соединенный с механизмом его осевого перемещения, и фильерную пластину, отличающееся тем, что, с целью повышения надежности и производительности устройства за счет устранения аварийного режима при отверждении реактопласта в цилиндре экструдера, устройство снабжено расположенной между узлом резки и механизмом его осевого перемещения упорной пластиной и закрепленными на цилиндре экструдера направляющими, а фильерная пластина смонтирована с возможностью перемещения на направляющих и жестко соединена с упорной пластиной, в свою очередь, щарнирно соединенной с механизмом осевого перемещения узла резки.

2. Устройство по п. 1, отличающееся тем, что оно снабжено датчиком начала отверждения и преобразователем сигнала, связанными с приводом и механизмом осевого перемещения узла резки.

Источники информации, принятые во внимание при экспертизе 1. Патент СССР № 538654, кл. В 29 В 1/02, 1976 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ГРАНУЛИРОВАНИЯ ПЛАСТИЧНЫХ МАТЕРИАЛОВ | 2014 |

|

RU2570001C1 |

| Гранулятор для реактопластов | 1981 |

|

SU1080989A1 |

| Гранулятор для пастообразных материалов | 1982 |

|

SU1082477A1 |

| Устройство для грануляции | 1983 |

|

SU1217460A1 |

| ТЕХНОЛОГИЯ ОРИЕНТИРОВАНИЯ ВОЛОКОН ДЛЯ ИЗМЕЛЬЧАЮЩЕЙ МАШИНЫ | 2012 |

|

RU2627497C2 |

| УСТРОЙСТВО ДЛЯ НАНЕСЕНИЯ РАСПЛАВОВ ПОЛИМЕРОВ НА КРАЯ ТЕКСТИЛЬНЫХ ПОЛОТЕН | 1995 |

|

RU2101178C1 |

| СПОСОБ ЛИТЬЯ ПОД ДАВЛЕНИЕМ МЕТОДОМ ИНЖЕКЦИИ МЕТАЛЛИЧЕСКОГО МАТЕРИАЛА, ИМЕЮЩЕГО ДЕНДРИТНЫЕ СВОЙСТВА, И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1990 |

|

RU2023532C1 |

| Устройство для изготовления стеклянного волокна | 1975 |

|

SU540829A1 |

| Центробежный гранулятор для гранулирования термопластов | 1969 |

|

SU320148A1 |

| Устройство для резки рулонного материала | 1985 |

|

SU1384398A1 |

Фиг. 2

Авторы

Даты

1981-08-07—Публикация

1979-10-10—Подача