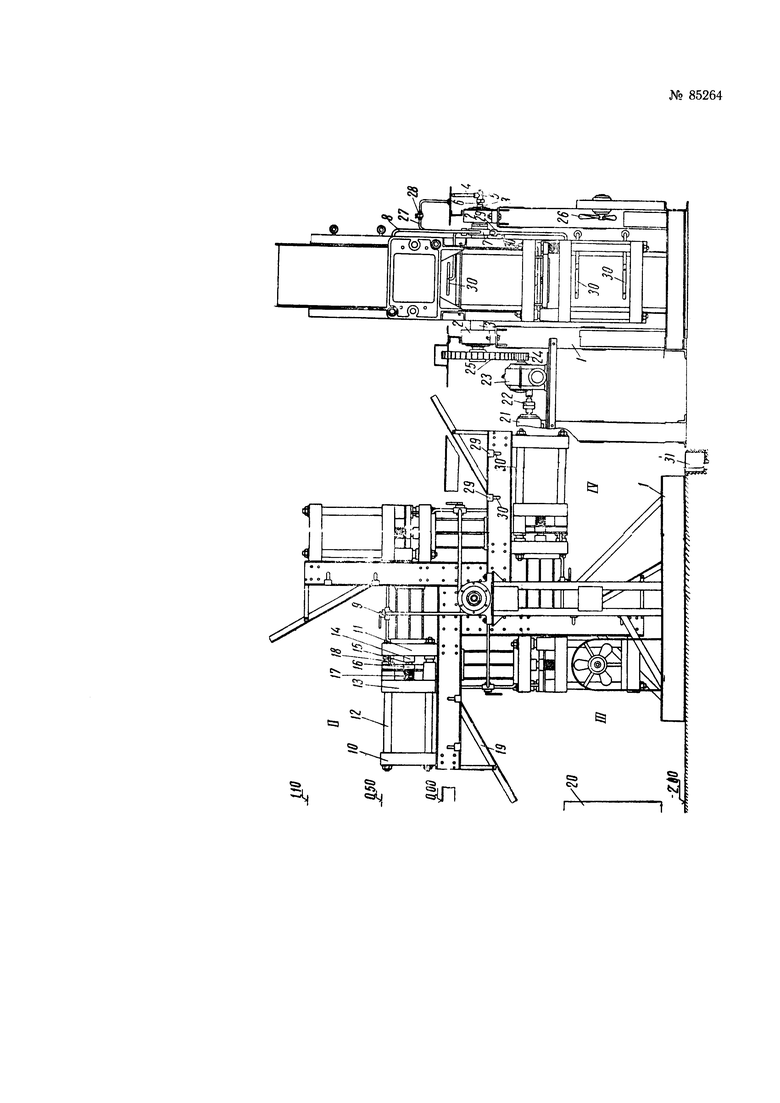

Предлагаемая литейная машина предназначена для отливки в кокиль мелких чугунных деталей весом до 10 кг. На чертеже схематически изображена машина.

Литейная машина принадлежит к типу вертикально-карусельных, четырехсекционных машин. Каждая из четырех секций представляет собой пневматический станок, действующий независимо от других. На чертеже схематически изображена предлагаемая машина.

На сварной стойке 1 установлено два подшипника 2, в которых вращается вал 3. На валу крепятся четыре пневматических станка. Сжатый до 5-6 атм воздух для привода станков поступает из трубопровода 4 через лубрикатор в тройник 5 вращающегося на полой оси 6, укрепленной на резьбе в сверленом торце, вала 3. Через полый вал 3 сжатый воздух поступает в распределитель 7 и далее по трубе 8 в четырехходовой кран 9, имеющийся у каждого станка.

Пневматический станок имеет две неподвижные стойки - переднюю 10 и заднюю 11, связанные между собой двумя болтами 12, служащими направляющими для подвижной бабки 13.

Половинки кокиля крепятся на переднюю стойку 10 и на бабку 13. К задней стойке присоединен пневматический цилиндр, поршень которого посредством штока связан с траверзой 14. Эта траверза 14 в свою очередь связана с бабкой 13 двумя болтами 15, являющимися направляющими для рамки со щитком толкателей 16.

В закрытом состоянии кокиля рамка толкателей отводится в крайнее положение двумя пружинами 17, примыкая к траверзе 14.

При открывании формы упорные пальцы 18, закрепленные на рамке толкателей, достигают задней стойки ранее, чем подвижная бабка 13 заставит рамку толкателя со связанными с ней толкателями продвинуться вперед относительно бабки 13 и, преодолевая сопротивление пружин 17, вытолкнуть отливку из формы.

Выброшенная отливка падает в лоток 19 и далее в приемник 20, установленный в траншее перед машиной.

При установке нескольких машин в ряд приемник в траншее целесообразно заменить транспортером.

Привод машины состоит из электромотора 21, муфты 22 и редуктора 23. Вал редуктора 23 связан с валом 3 машины малой шестерней 24 и большой - 25.

Охлаждение форм воздухом производится осевым вентилятором 26. Кроме этого применяется еще и дополнительное водяное охлаждение от водопроводной трубы 27.

Струя воды, отрегулированная вентилем 28, падает в водоприемник 29 и по трубе 30 стекает во второй водоприемник, закрепленный непосредственно на нижней части половинки формы, откуда попадает в коробку формы, стекая вдоль задней ее стенки. Часть воды при этом испаряется, а излишек поступает в желоб 31 и далее в канализацию.

В машине применено автоматическое регулирование температуры форм. При работе машины каждый из станков занимает одну из четырех позиций I, II, III и IV.

Все технологические операции по подготовке формы к заливке, заливка и удаление отливок из формы производятся только в неподвижном состоянии машины.

Установку стержней и закрывание форм рекомендуется производить в положении I. Заливку рекомендуется производить в положении II, но возможны и другие варианты заливки. Удаление отливок из форм производится только в положении II - после затвердевания отливок, на что требуется от 10 до 20 сек.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОКИЛЬНАЯ МАШИНА | 1970 |

|

SU282619A1 |

| Кокильный станок | 1981 |

|

SU969446A1 |

| Центробежная машина для литья | 1938 |

|

SU57519A1 |

| Кокильный карусельный комплекс | 1990 |

|

SU1720791A1 |

| Кокильный станок | 1981 |

|

SU996085A1 |

| МАШИНА ДЛЯ ЛИТЬЯ | 1938 |

|

SU55084A1 |

| АВТОМАТИЧЕСКАЯ УСТАНОВКА ДЛЯ КОКИЛЬНОГО ЛИТЬЯ | 1973 |

|

SU374116A1 |

| Линия для изготовления отливок | 1978 |

|

SU753532A1 |

| Карусельная кокильная машина | 1975 |

|

SU530742A1 |

| Кокильный станок для получения отливок типа тел вращения | 1984 |

|

SU1217568A1 |

1. Литейная машина карусельного типа с вращением в вертикальной плоскости для литья в механизированные кокили, отличающаяся эксцентричным расположением станков для литья в постоянные формы вокруг горизонтальной оси вращения на общей карусели, с применением последовательного охлаждения форм сначала воздухом, а затем водой с целью улучшения их эксплуатации.

2. Машина по п. 1, отличающаяся применением автоматики для регулирования температуры каждой полуформы в отдельности.

Авторы

Даты

1950-09-30—Публикация

1949-03-07—Подача