1

Изобретение относится к резиновой промышленности, в частности к резиновой смеси для неформовых изделий.

Известна резиновая смесь для нёформовых изделий на основе карбоцепного каучука, включающая регенер.ат, вулканизующую группу, мягчителЬ и технический углерод например, в сротношении 100:520:19,2:61:290 tl. Данная смесь имеет неудовлетворительные технологические свойства и высокую стоимость, а резины из нее - низкое сопротивление истиранию, малые теплостойкость и морозостойкость.

Цель изобретения - улучшение технологических свойств смеси и повышение сопротивления истиранию, теплостойкости и морозостойкости резин . из нее при одновременном снижении стоимости смеси. .

Цель достигается тем, что резиновая смесь для неформовых изделий на основе карбоцепйого каучука, вклю-; чающая регенерат, вулканизующую группу, мягчитель и технический углерод, дополнительно содержит активированный пароструйным измельчением при 100-160 С гидролизный лигнин

при следующем соотношении компонентов, мае.ч.:

Карбоцепной

100 каучук 500-550 Регенерат Вулканизукяцая

20-25 группа 60-65 Иягчитель Технический

10

140-150 углерод Активированный пароструйным измельчением при 100-160°С гидро15

70-160 лизный лигнин

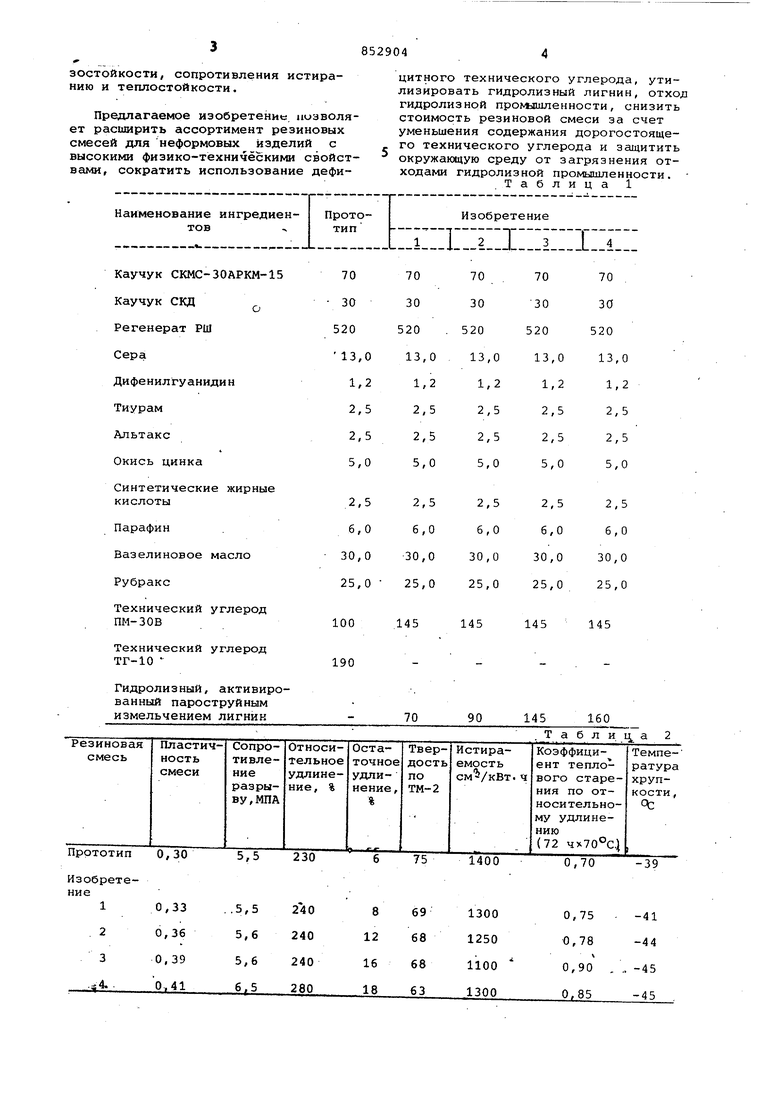

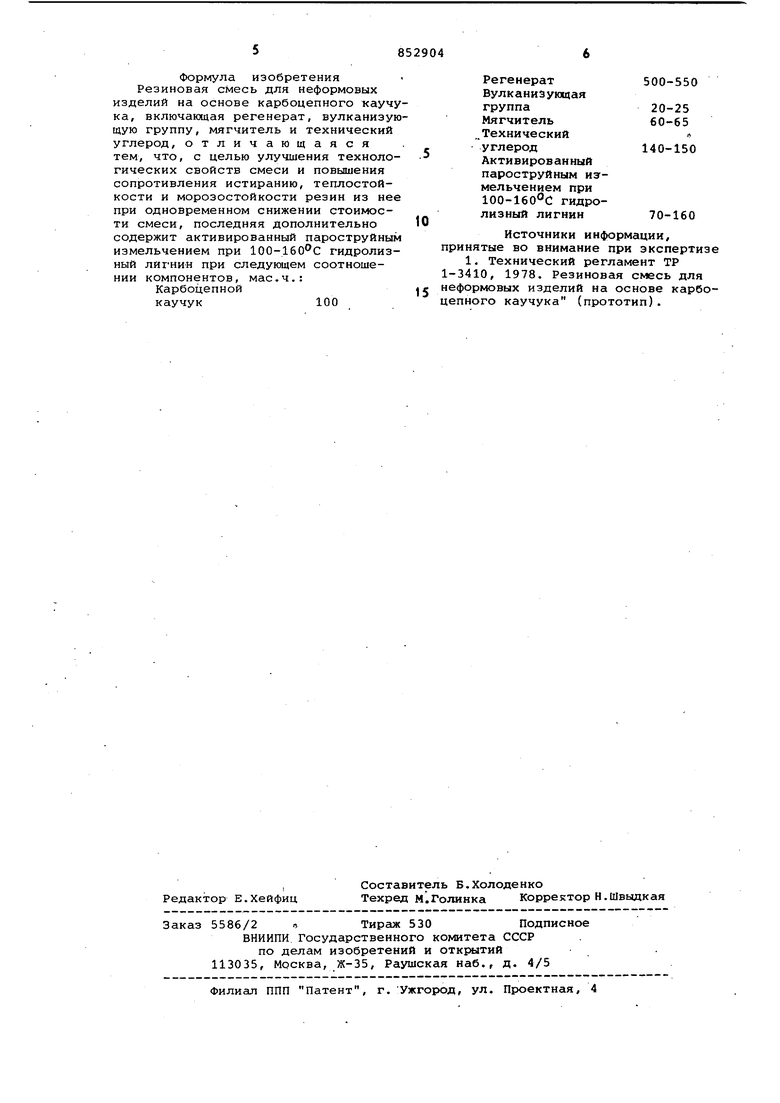

d табл. 1 приведены составы резиновых смесей.

В табл. 2 приведены свойства и 20 физико-механические характеристики резин из данной смеси (режим вулканизации - 10 мин 5 4 атм) .

Как видно из таблицы, резины из 25 предпоженной смеси характеризуются удовлетворительными разрывными характеристиками, сама же смесь имеет повышенную в сравнении с прототипом пластичность. Резины хараЛтеризуют30 ся более высокими показателями моро

зостойкости, сопротивления истиранию и теплостойкости.

Предлагаемое изобретение позволяет расширить ассортимент резиновых смесей для неформовых йзделий с высокими физико-техническими свойствами, сократить использование дефицитного технического углерода, утилизировать гидролизный лигнин, отход гидролизной промышленности, снизить стоимость резиновой смеси за счет уменьшения содержания дорогостоящего технического углерода и защитить окружающую среду от загрязнения отходами гидролизной промышленности. Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Резиновая смесь | 1982 |

|

SU1049507A1 |

| Способ получения наполнителя на основе гидролизного лигнина | 1979 |

|

SU854963A1 |

| Резиновая смесь на основе диенового каучука | 1982 |

|

SU1106816A1 |

| Резиновая смесь на основе карбоцепного каучука | 1982 |

|

SU1031983A1 |

| Резиновая смесь на основе хлоропренового каучука | 1982 |

|

SU1087540A1 |

| Вулканизуемая резиновая смесь | 1981 |

|

SU1054377A1 |

| Способ получения протекторной заготовки | 1981 |

|

SU956499A1 |

| Полимерная композиция | 1988 |

|

SU1654313A1 |

| Резиновая смесь | 1980 |

|

SU896017A1 |

| Резиновая смесь | 1982 |

|

SU1073254A1 |

углерод

100

углерод

190

Гидролизный, активированный пароструйным измельчением лигник

ПРОТОТИП 0,30

5,5

230

145

145

145

145

160

145

90

70

. Т а б л и и а

1400

75

-39

0,70

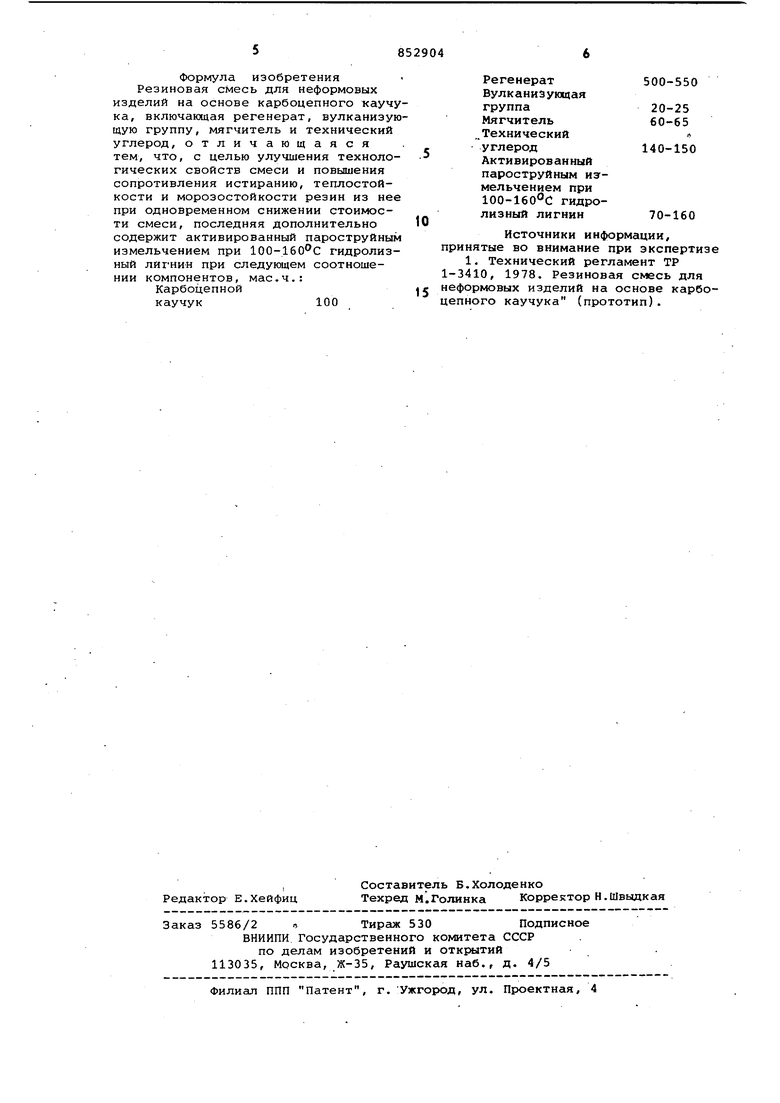

Формула изобретения Резиновая смесь для неформовых изделий на основе карбоцепного каучука, включающая регенерат, вулканизующую группу, мягчитель и технический углерод, отличающаяся тем, что, с целью улучшения технологических свойств смеси и повышения сопротивления истиранию, теплостойкости и морозостойкости резин из нее при одновременном снижении стоимости смеси, последняя дополнительно содержит активированный пароструйным измельчением при 100-1бО С гидролизный лигнин при следующем соотношении компонентов, мае.ч.: Карбоцепной

каучук100

Регенерат 500-550 Вулканизующая

группа20-25

Мягчитель60-65

..Технический

углерод140-150

Активированный пароструйным измельчением при 100-160°С гидролизный лигнин 70-160

Источники информации, принятые во внимание при экспертизе

Авторы

Даты

1981-08-07—Публикация

1979-11-16—Подача