ляющее обеспечить высокую стабильность поддержания натяжения материала в динамике, с которым главным образом связано качество выпускаемой продукции.

Целью изобретения является повышение качества вырабатываемого материала и повьшение стабильности поддержания натяжения в динамике при различных скоростных режимах работы.

Поставленная цель достигается тем, что дополнительно измеряют скорости смежных групп электроприводов и выра- батывают сигнал разности скоростей, формируют эталонный сигнал по натяжению, учитывающий номинальные параметры вырабатываемого материала, сравнивают его с текущим сигналом изменения натяжения, определяют их разность и формируют дополнительный сигнал кор-рекции скорости электропривода.

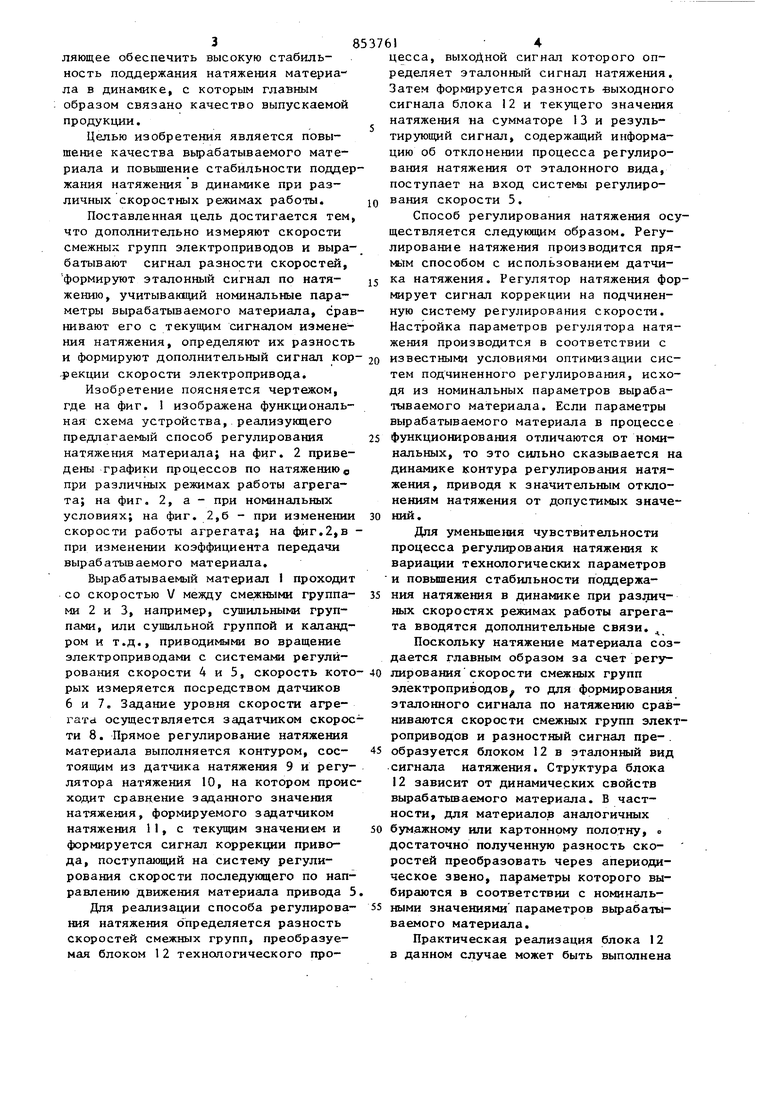

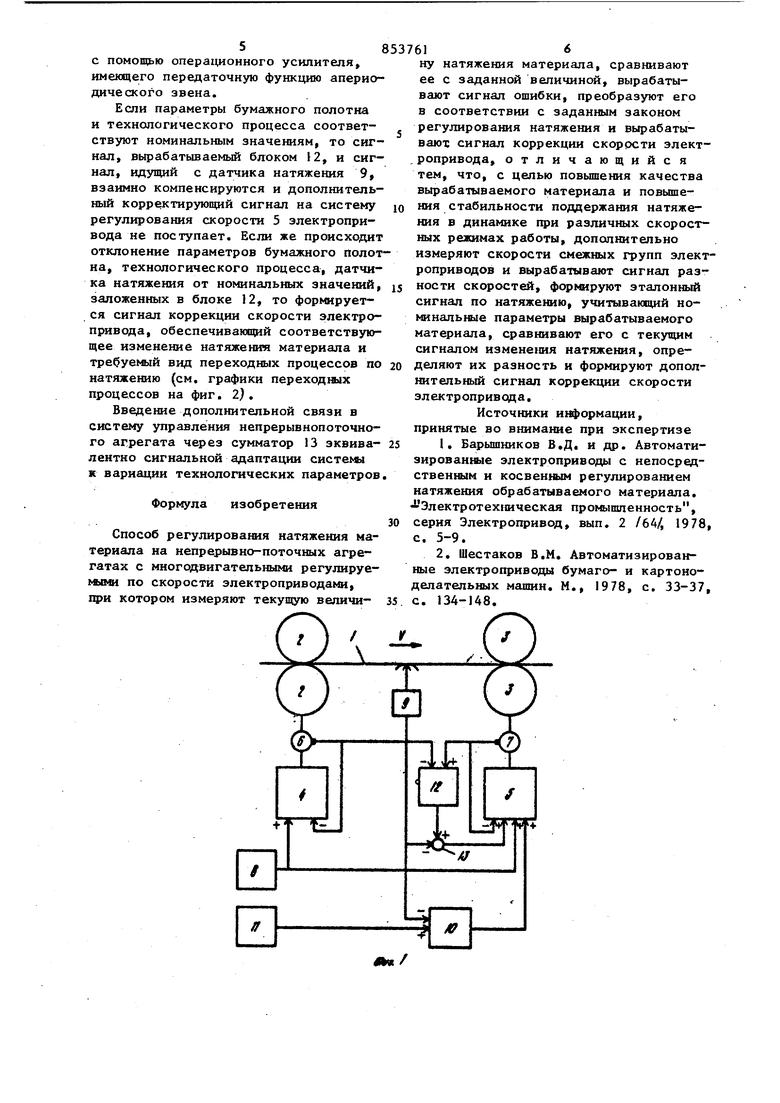

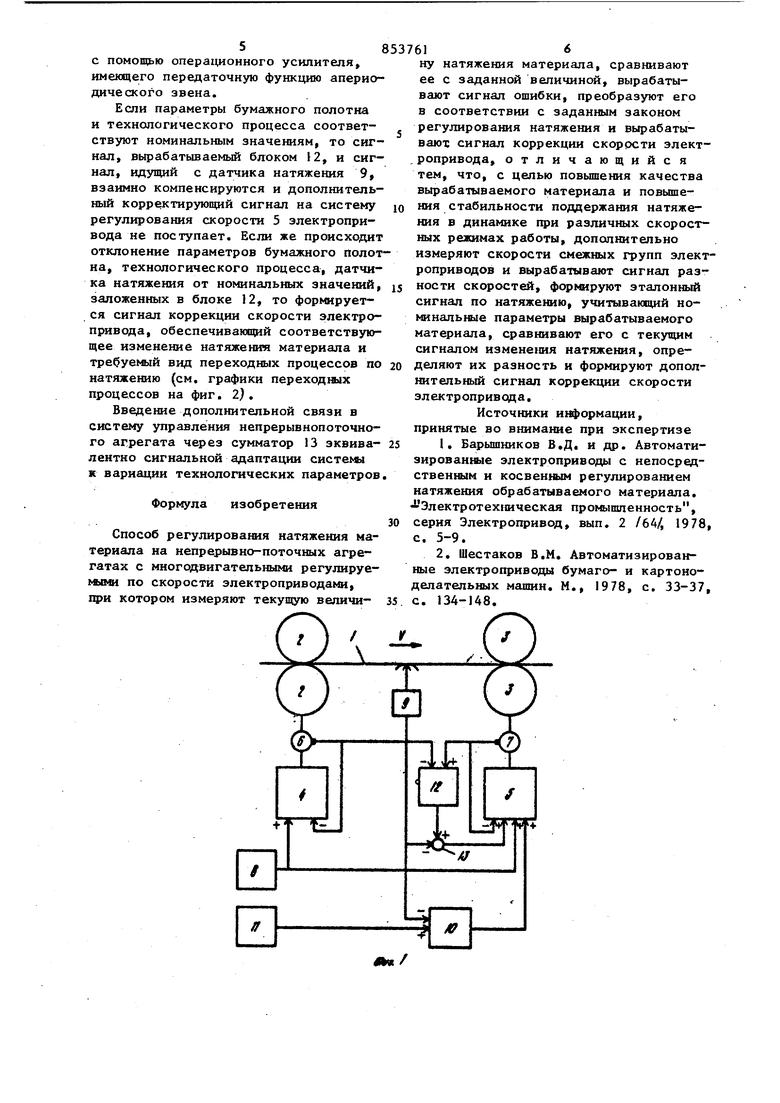

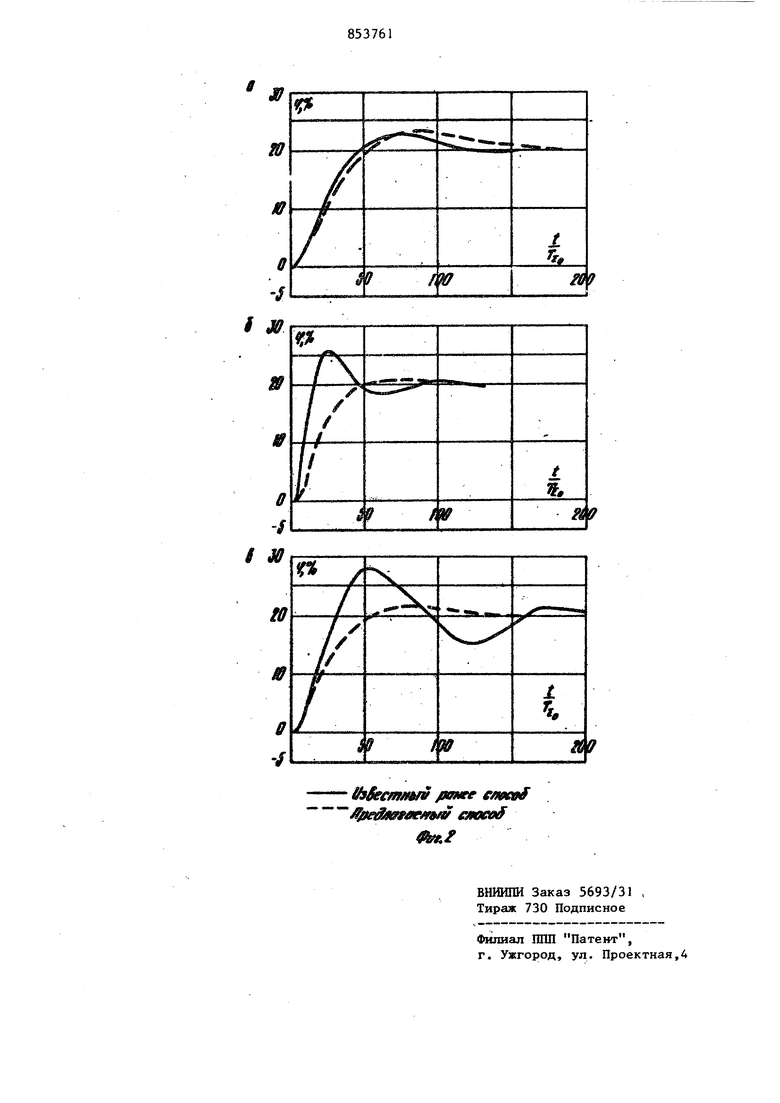

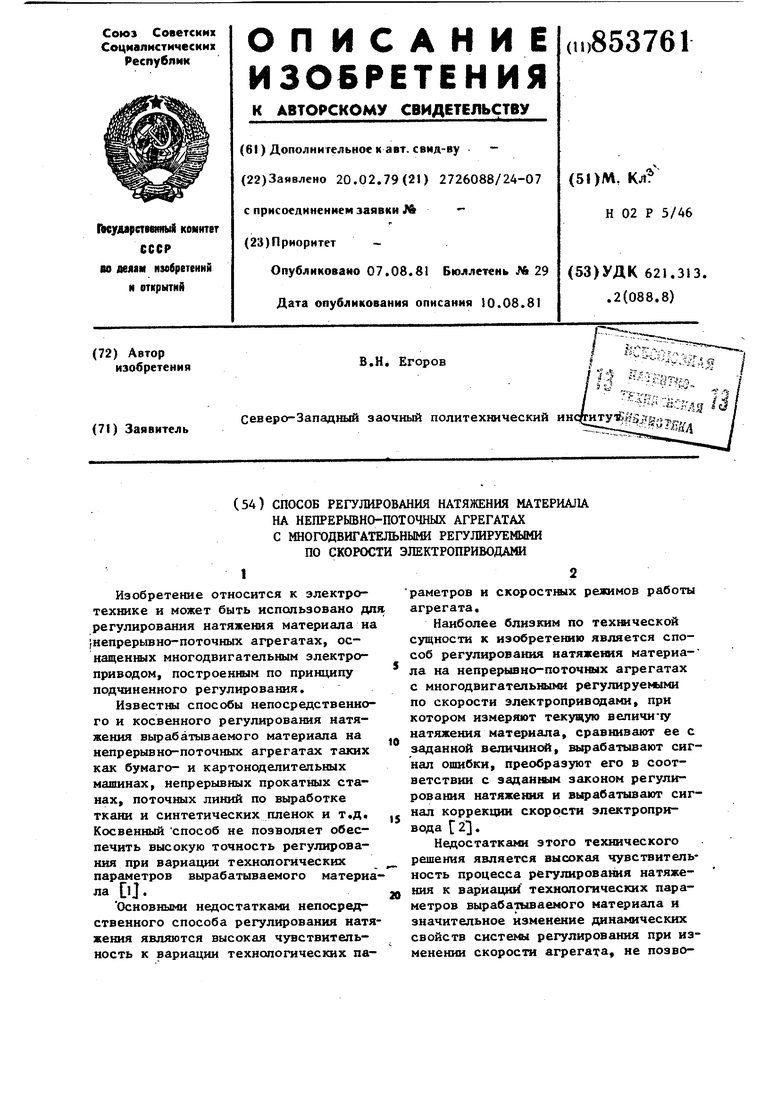

Изобретение поясняется чертежом, где на фиг. 1 изображена функциональная схема устройства, реализующего предлагаемый способ регулирования натяжения материала; на фиг. 2 приведены графики процессов по натяжениюд при различных режимах работы агрегата; на фиг. 2, а - при номинальных условиях; на фиг. 2,6 - при изменении скорости работы агрегата; на фиг.2,в при изменении коэффициента передачи вырабатьшаемого материала.

Вырабатываемый материал 1 проходит со скоростью V между смежными группами 2 и 3, например, сушильными группами, или сушильной группой и каландром и т.д., приводимыми во вращение электроприводами с системами регулирования скорости 4 и 5, скорость которых измеряется посредством датчиков 6 и 7. Задание уровня скорости агрегата осуществляется задатчиком скорости 8. Прямое регулирование натяжения материала выполняется контуром, состоящим из датчика натяжения 9 и регулятора натяжения 10, на котором происходит сравнение заданного значения натяжения, формируемого задатчиком натяжения 11, с текущим значением и формируется сигнал коррекции привода, поступаннций на систему регулирования скорости последующего по направлению движения материала привода 5

Для реализации способа регулирования натяжения определяется разность скоростей смежных групп, преобразуемая блоком 12 технологического процесса, выходной сигнал которого определяет эталонный сигнал натяжения. Затем формируется разность выходного сигнала блока 12 и текущего значения натяжения на сумматоре 13 и результирующий сигнал, содержащий информацию об отклонении процесса регулирования натяжения от эталонного вида, поступает на вход системы регулирования скорости 5.

Способ регулирования натяжения осуществляется следующим образом. Регулирование натяжения производится пряьвзш способом с использованием датчика натяжения. Регулятор натяжения формирует сигнал коррекции на подчиненную систему регулирования скорости. Настройка параметров регулятора натяжения производится в соответствии с

известными условиями оптимизации систем подчиненного регулирования, исходя из номинальных параметров вырабатываемого материала. Если параметры вырабатываемого материала в процессе

функционирования отличаются от номинальных, то это сильно сказывается на динамике контура регулирования натяжения, приводя к значительным отклонениям натяжения от допустимых значешш.

Для уменьшения чувствительности процесса регулирования натяжения к вариа1щи технологических параметров и повьш1ения стабильности подцержания натяжения в динамике при раздщчных скоростях режимах работы агрегата вводятся дополнительные связи.

Поскольку натяжение материала создается главным образом за счет регу

лирования скорости смежных групп электроприводов то для формирования эталонного сигнала по натяжению сравниваются скорости смежных групп электроприводов и разностный сигнал пре-.

образуется блоком 12 в эталонный вид сигнала натяжения. Структура блока 12 зависит от динамических свойств вырабатьшаемого материала. В частности, для материалов аналогичных

бумажному или картонному полотну, о достаточно полученную разность скоростей преобразовать через апериодическое звено, параметры которого выбираются в соответствии с номинальными значениями параметров вьфабатываемого материала.

Практическая реализация блока 12 в данном случав может быть выполнена с помощью операционного усилителя, имеющего передаточную функцию апериодического звена. Если параметры бумажного полотна и технологического процесса соответствуют номинальным значениям, то сигнал, вьфабатываемый блоком 12, и сигнал, идущий с датчика натяжения 9, взаимно компенсируются и дополнительный корректирующий сигнал на систему регулирования скорости 5 электропривода не поступает. Если же происходит отклонение параметров бумажного полот на, технологического процесса, датчика натяжения от номинальных значений, заложенных в блоке 12, то формируется сигнал коррекции скорости электропривода, обеспечивающий соответствующее изменение натяжения материала и требуеьый вид переходных процессов по натяжению (см. графики переходных процессов на фиг. 2). Введение дополнительной связи в систему управления непрерывнопоточного агрегата через сумматор 13 эквивалентно сигнальной адаптации cиcтe в9l к вариации технологических параметров Формула изобретения Способ регулирования натяжения материала на непрерывно-поточных агрегатах с многодвигательными регулируемыми по скорости электроприводами, при котором измеряют текущую величи- ну натяжения материала, сравнивают ее с заданной величиной, вырабатывают сигнал ошибки, преобразуют его в соответствии с заданным законом регулирования натяжения и вырабатывают сигнал коррекции скорости электропривода, отличающийся тем, что, с целью повышения качества вырабатываемого материала и повышения стабильности поддержания натяжения в динамике при различных скоростных режимах работы, дополнительно измеряют скорости смежных групп электроприводов и вырабатывают сигнал разности скоростей, формируют эталонный сигнал по натяжению, учитывающий номинальные параметры вырабатываемого материала, сравнивают его с текущим сигналом изменения натяжения, определяют их разность и формируют дополнительный сигнал коррекции скорости электропривода. Источники информации, принятые во внимание при экспертизе 1.Барышников В.Д. и др. Автоматизированные электроприводы с непосредственным и косвенным регулированием натяжения обрабатываемого материала. Электротехническая промышленность, серия Электропривод, вып. 2 /64/, 1978, с. 5-9. 2.Шестаков В.М. Автоматизированные электроприводы бумаго- и картоноделателышх машин. М., 1978, с. 33-37, с. 134-148.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЧАСТОТНО-РЕГУЛИРУЕМЫЙ АСИНХРОННЫЙ ЭЛЕКТРОПРИВОД | 2008 |

|

RU2401502C2 |

| ЭЛЕКТРОПРИВОД ПОСТОЯННОГО ТОКА | 1990 |

|

RU2011286C1 |

| ЭЛЕКТРОГИДРАВЛИЧЕСКАЯ СЛЕДЯЩАЯ СИСТЕМА | 1996 |

|

RU2111521C1 |

| Электропривод робота | 1989 |

|

SU1717335A1 |

| СПОСОБ ЗАДАНИЯ СКОРОСТНОГО РЕЖИМА НЕПРЕРЫВНОЙ ГРУППЫ ПРОКАТНЫХ КЛЕТЕЙ СТАНА ГОРЯЧЕЙ ПРОКАТКИ МЕТАЛЛА С ОБЕСПЕЧЕНИЕМ МИНИМАЛЬНОГО НАТЯЖЕНИЯ В МЕЖКЛЕТЕВЫХ ПРОМЕЖУТКАХ | 2002 |

|

RU2198753C1 |

| СПОСОБ УПРАВЛЕНИЯ ВЕНТИЛЬНО-ИНДУКТОРНЫМ ЭЛЕКТРОПРИВОДОМ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2182743C1 |

| Способ автоматического регулирования натяжения полосы в межклетевом промежутке прокатного стана | 1976 |

|

SU662177A1 |

| СПОСОБ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ПРОЦЕССОМ ПРОКАТКИ В НЕПРЕРЫВНОЙ ГРУППЕ КЛЕТЕЙ | 2011 |

|

RU2477187C2 |

| Способ и система адаптивного управления загрузкой дробилки | 1985 |

|

SU1251952A1 |

| Самонастраивающаяся система управления | 1980 |

|

SU928300A1 |

Авторы

Даты

1981-08-07—Публикация

1979-02-20—Подача