1

иитргритором, последовательно соединенными вторым фильтром и блоком опрпделения дисперсии, прогнозирую- 1ЦРЙ моделью, состоящей из последовательно соединенных блока умножения, элемента сравнения, интегратора и блока запаздывания, и блоком формирования задающего воздействия, состоящим из последовательно соединенных элемента сравнения, переключателя и интегратора, причем вход датчика положения соединен с выходом исполнительного механизма питателя дробилки, а выход датчика положения соединен с первым входом блока умножения, который является первым входом прогнозирующей модели, выход интегратора, который является первым выходом прогнозируюга,ей модели, соединен с соответствующим входо м элемента сравнения этой модели и вторым входом первого элемента сравнения, выход блока запаздывания, который является вторым выходом прогнозирующей модели, соединен с третьим входом первого элемента сравнения и входом второго фильтра, выход датчика тока соединен с входом первого фильтра, выход которого соединен с входом первого блока определения дисперсии и с входом блока определения производной дисперсии, выход которого подключен к первому входу вычислительного блока, выход которого соединен с вторым входом блока се1

Изобретение относится к области измельчения материалов и может быть использовано в горнорудной, комбикормовой и других отраслях, на предприятиях с высоким уровнем автоматизации, работающих по принципу гибкой безлюдной технологии.

Цель изобретения - повышение качества управления.

Дробилка, как объект управления, характеризуется значительной неста- иионарностью коэффициента передачи

К dT(dP)/dG М(лР„)/дС,

чанисящего как от рида перерабатываемо го сырья, т,1к и от рабочей нагрузки

952

лектирования, выход блока селектиро- вания подключен к первому входу элемента сравнения, который является первым входом блока формирования задающего воздействия, выход интегратора, который является выходом блока формирования задающего воздействия, соединен с вторым входом элемента сравнения этого блока и с четвертым входом первого элемента срав- нення, выход которого соединен с первым входом блока деления и с одним из входов переключателя, который является вторым входом блока формирования задающего воздействия, другой вход этого переключателя, который является третьим входом блока формирования задающего воздействия, подключен к первому входу переключателя, второй вход которого соединен с выходом второго элемента сравнения, один из входов которого соединен с выходом второго блока определения дисперсии, второй вход второго элемента сравнения соединен с выходом первого блока определения дисперсии и с вторым входом вычислительного блока, выход переключателя через интегратор соединен с вторым входом блока деления и с вторым входом блока умножения, который является вторым входом прогно- зирукяцей модели, а выход блока деления подключен к входу регулятора нагрузки.

(точки на конкретной статической характеристике).

Основной особенностью динамики дробилки как объекта управления является наличие запаздывания в управлении, обусловленное конечной скоростью поступления сырья в дробилку и ее емкостью. Таким образом, для целей управления, дробилка достаточно хорошо описывается динамическим звеном первого порядка с запаздыванием, например,вида

1, -:- D

И„(Р)

Т„РН

f(R., G).

(1)

3

где Т - постоянная времени (мера

инер1щонности); время запаздьшания; R; - вид перерабатьшаемого сырья

(рецепт комбикорма); е - основание натурального лог арифма; Р - оператор Лапласа,

Коэффициент передачи KQ изменя- ется в процессе работы дробилки в диапазоне 1 - 10 А/% Xop.o., где % ХораОо - степень открытия питателя (регулирующего органа), функци- онально связанная с производительностью величина. Время запаздьшания Г и инерционность Т также нестационарны, но их отношение ITp /TQ меняется незначительно и не- стационарностью дробилки по , Т можно пренебречь.

Заранее учесть изменение К при изменении вида перерабатьшаемого сырья и степени загрузки дробилки практически не представляется возможным. Например, в комбикормовой промьшшенности это обусловлено широкой номенклатурой перерабатьшаемого сырья и смесей (рецептов комбикорма) причем существует устойчивая тендендня к расширению зтой номенклатуры, а также из-за значительных колебаний физико-механических свойств отдельных компонентов в составе рецепт комбикорма.

Основными особенностями эксплуатации дробилок на комбикормовых предприятиях являются частая смена видов (рецептов) перерабатываемого сырья и относительно малое время ее непрерывной работы под нагрузкой. Так, например, при работе дробилок в составе линии смесеприготовления (прогрессивная технология, реализуемая на модернизируемых и вновь строящихся комбикормовых заводах), на дробление поступают компоненты и смеси, входящие в рецепт, а при смене компонентов дробилка зачастую некоторое время работает на холостом ходу.

Рассмотренные особенности молотковой дробилки как объекта управлени и особенности ее эксплуатации огра- нич1шают возможности использования известных способов управления дробилкой в условиях безлюдной технологии современного высокоавтоматизиро

5

Q о

5

0

9524

ванного производства. Ограничения вызваны тем, что известные способы не обеспеч1шают автоматический вы - вод дробилки с холостого хода на номинальную нагрузку и не обеспечивает высокого качества стабилизации заданной нагрузки, при изменении коэффициента передачи К. Низкое качество стабилизации заданной нагрузки ПР1ШОДИТ к росту дисперсии колебаний регулируемого параметра Уи (Рн), что способствует возникновению аварийных ситуаций из-за пре- вьш1ения допустимых значений тока нагрузки электродвигателя и вынуждает снижать производительность дробилки

Согласно способу адаптивного управления загрузкой дробилки до включения автоматического режима управления задающее воздействие поддерживается равным текущему значению тока нагрузки электропривода, после включения автоматического режима управления, задающее воздействие плавно изменяется от начального значения, равного текущему значению тока нагрузки электропривода, к установленному значению заданного тока нагрузки, при этом определяется дисперсия колебаний тока нагрузки электропривода, дисперсия колебаний выхода прогнозирующей модели и разность этих дисперсий, коэффициент передачи прогнозирующей модели и регулятора нагрузки плавно изменяется до тех пор, пока разность дисперсий тока нагрузки и выхода прогнозирующей модели не станет равной нулю, равенство дисперсий колебаний тока нагрузки и выхода прогнозирующей модели поддерживается в процессе работы дробилки изменением коэффициентов передачи прогнозирующей модели и регулятора нагрузки.

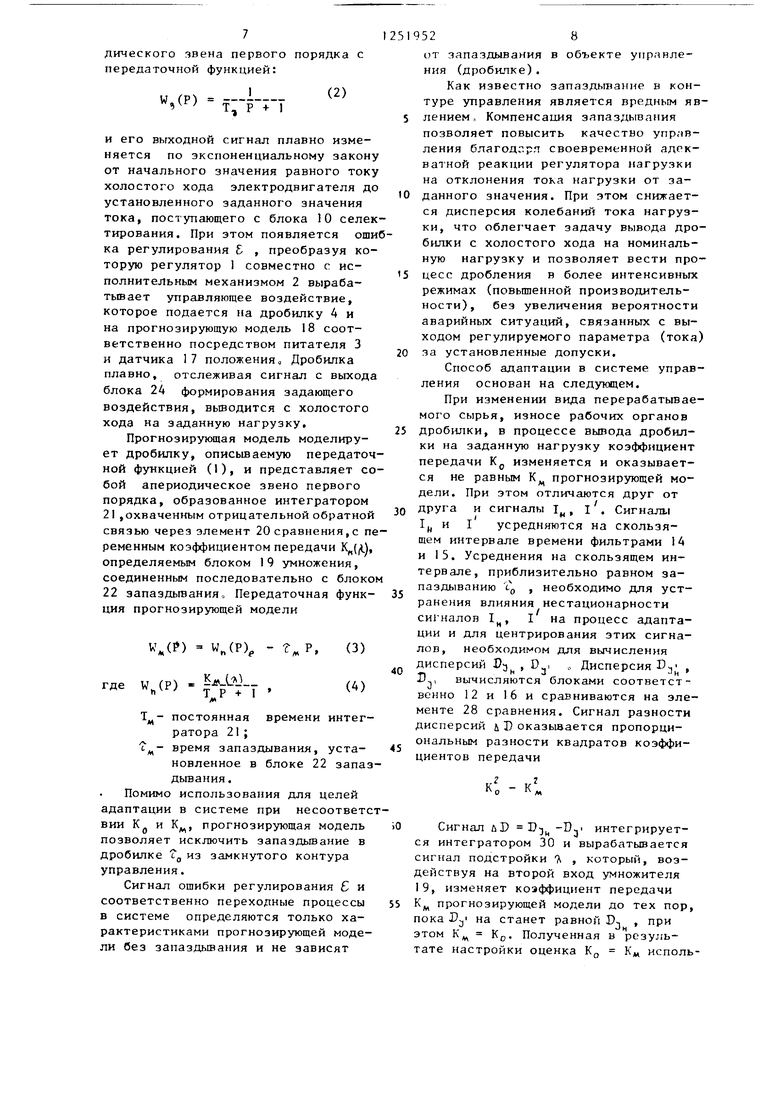

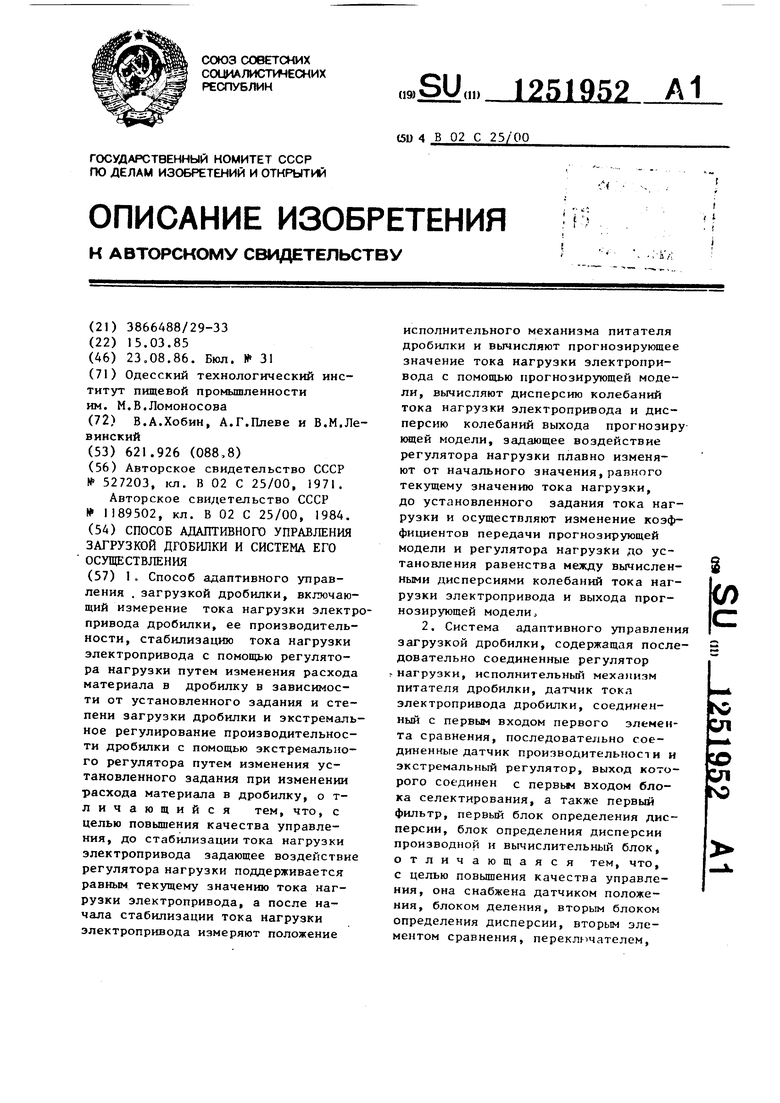

На чертеже приведена структурная схема системы.

Система содержит регулятор 1 нагрузки, исполнительный механизм 2, питатель 3 дробилку 4, электропривод 5, датчик 6 тока, первый элемент 7 сравнения, датчик 8 производительности, экстремальный регулятор 9, блок 10 селектирования, вычислитель- ньш блок 1I, блок 12 определения дисперсии, блок 13 определения дисперсии производной, фильтры 1А и 15,

S

блок 16 определения дисперсии, датчик 17 положения, прогнозирующую модель 18, блок 19 умножения, второй элемент 20 сравнения, интеграто 21, блок 22 запаздьшания, блок 23 деления, блок 24 формирования задающего воздействия, элемент 25 сравнения, переключатель 26, интегратор 27, элемент 28 сравнения, переключа те 1Ь 29, интегратор 30.

Для автоматического вьшода дробилки с холостого хода на заданную нагрузку необходимо обеспечкть плавное, без колебательности и превышений граничного значения нарастание тока нагрузки электропривода от тока холостого хода до номинального (заданного). Задача эта осложняется наличием запаздывания tg в дробилке и нелинейностью ее статической характеристики - зависимостью коэффициента передачи К от степени загрузки дробилки. Запаздьшание С проявляется в том, что изменение управляющего воздействия U вызывает изменение тока нагрузки J не сразу а спустя определенное время запаздывания, т.е. приложенное в данный момент управления U через время , может оказаться неадекватным процессом в системе. При значениях Кд-Кр (Кр - коэффициент передачи регулятора нагрузки) больше некоторого критического, качество управления ухудшается вплоть до потери устойчивости системы управления. Ситуация эта может иметь место вследствии изменения К как в процсе вывода дробилки на заданную нагрузку, так и при изменении вида перерабатываемого сырьяо Для преодолния указанных трудностей при вывод дробилки с холостого хода на заданную нагрузку задающее воздействие изменяется по экспоненциальному зкону, постоянная времени экспонент выбирается равной (2 - З) что обеспечивает приемлемое время вывода дробилки на заданную нагрузку Применение прогнозирующей модели позволяет оценить изменение тока нагрузки электропривода под действем управления на интервале tg и копенсировать запаздывание в замкнтом контуру управления. Кроме того прргнозирующая модель используется для адаптации системы при изменени Kj,, что позволяет поддерживать оп

0

5

0

5

0

5

5

5

тимальное значение К - Кр. Как при выводе дробилки на заданную нагрузку, так и при стабилизации заданной нагрузки применение настраиваемой прогнозирующей модели позволяет значительно уменьшить дисперсию колебаний тока нагрузки, что позволяет повысить производительность дробилки и уменьшить вероятность выхода тока нагрузки за установленные допуски.

Элементы системы взаимодействуют следующим образом.

До включения автоматического режима управления (переключатели 26 и 29 находятся в положении, - показанном на фиг.1) дробилка работает на холостом ходу, при этом интегратор 27 охватьшается отрицательной обратной связью через элемент 7 сравнения. Благодаря действию глубокой отрицательной обратной связи ошибка регулирования € поддерживается равной нулю, а сигнал с выхода блока 24 формирования задающего воздействия поддерживается равным (отслеживает) сигналу 1ц с датчика 6 тока электродвигателя.

Так как до включения автоматического режима управления исполнительный механизм 2 не перемещается, то сигнал с выхода датчика 17 положения не изменяется, при этом сигналы 1„ и I равны друг другу и взаимно компенсируются на элементе 7 сравнения. Вход интегратора 30 отключен переключателем 29 и сигнал Я с выхода интегратора не изменяется. Таким образом, предотвращается появление паразитных переходных процессов, вызванных несогласованностью начальных состояний элементов системы соответственно больших отклонений тока 1 от заданного значения, при включении автоматического режима управления (обеспечивается безударность включения).

При исключении автоматического режима управления (переключателя 26 и 29 переключаются в состояние противоположное, показанному на фиг.1) цепь обратной связи, охватывающая интегратор 27 через элемент 7 сравнения, размыкается и смыкается цепь обратной связи через элемент 25 сравнения При этом блок 24 формирования задающего воздействия имеет структуру апериодического звена первого порядка с передаточной функцией:

W,(P) 1

Р + 1

(2)

и его выходной сигнал плавно изменяется по экспоненциальному закону от начального значения равного току холостого хода электродвигателя до установленного заданного значения тока, поступающего с блока 10 селек- тирования. При этом появляется ошиб ка регулирования 5 , преобразуя которую регулятор 1 совместно с исполнительным механизмом 2 выраба- тьшает управляющее воздействие, которое подается на дробилку 4 и на прогнозирующую модель 18 соответственно посредством питателя 3 и датчика 17 положения Дробилка плавно, отслеживая сигнал с выхода блока 24 формирования задающего воздействия, вьшодится с холостого хода на заданную нагрузку.

Прогнозирующая модель моделирует дробилку, описьшаемую передаточной функцией (1), и представляет собой апериодическое звено первого порядка, образованное интегратором

21,охваченным отрицательной обратной связью через элемент 20 сравнения,с переменным коэффициентом передачи К„(Д.), определяемым блоком 19 умножения, соединенным последовательно с блоком

22запаздьгеаниЯо Передаточная функция прогнозирующей модели

W,()

wjP) - , (3)

где W (Р) - 1де т Р ч- I

постоянная времени интегратора 21 ;

время запаздывания, установленное в блоке 22 запаз- дьгаания.

Помимо использования для целей адаптации в системе при несоответствии Кд и Кд, прогнозирующая модель позволяет исключить запаздьшание в дробилке tg из замкнутого контура управления.

Сигнал ошибки регулирования С и соответственно переходные процессы в системе определяются только характеристиками прогнозирующей модели без запаздьшания и не зависят

12519528

от запаздывания в объекте управления (дробилке).

Как известно запаздывание в контуре управления является вредным яв- 5 пением, Компенсация запаздывания позволяет повысить качество упр.чв- ления благодаря своевременной адекватной реакции регулятора нагрузки на отклонения тока нагрузки от за10 данного значения. При этом снижается дисперсия колебаний тока нагрузки, что облегчает задачу вывода дробилки с холостого хода на номинальную нагрузку и позволяет вести про 5 цесс дробления в более интенсивных режимах (повьппенной производительности), без увеличения вероятности аварийных ситуаций, связанных с выходом регулируемого параметра (тока)

20 за установленные допуски.

Способ адаптации в системе управления основан на следующем.

При изменении вида перерабатываемого сырья, износе рабочих органов

25 дробилки, в процессе вывода дробилки на заданную нагрузку коэффициент передачи К изменяется и оказывается не равным К прогнозирующей модели. При этом отличаются друг от

30 яруга и сигналы 1, l . Сигналы Ij, и I усредняются на скользящем интервале времени фильтрами 14 и 15. Усреднения на скользящем интервале, приблизительно равном запаздыванию tg , необходимо для устранения влияния нестационарности сигналов 1, I на процесс адаптации и для центрирования этих сигналов, необходимом для вычисления Р дисперсий Гэ , D.ji о Дисперсия , ,,, Л-, вычисляются блоками соответственно 12 и 16 и сравниваются на элементе 28 сравнения. Сигнал разности дисперсий i D оказьщается пропорциональным разности квадратов коэффи45

циентов передачи

Сигнал uD з интегрируется интегратором 30 и вырабатьшается сигнал подстройки А , который, воздействуя на второй вход умножителя 19, изменяет коэффициент передачи

55 К| прогнозирующей модели до тех пор, пока P.J на станет равной D-, , при этом К Кр. Полученная в результате настройки оценка К KM испольяруга и сигналы Ij, и I усредня щем интервале вре и 15. Усреднения тервале, приблизи паздыванию tg , н ранения влияния н сигналов 1, I ции и для центрир лов, необходимом дисперсий Гэ , D.j Л-, вычисляются венно 12 и 16 и с менте 28 сравнени дисперсий i D оказ ональным разности

циентов передачи

Сигнал uD з интегрируется интегратором 30 и вырабатьшается сигнал подстройки А , который, воздействуя на второй вход умножителя 19, изменяет коэффициент передачи

К| прогнозирующей модели до тех пор, пока P.J на станет равной D-, , при этом К Кр. Полученная в результате настройки оценка К KM используется для настройки коэффициента передачи К- регулятора нагрузки таким образом, чтобы поддерживалось выбранное оптимальное значение К, К Лля этого сигнал поступает на второй вход делителя 23 и по окончании процесса адаптации Kf, «. /К , где «, - выбранное оптимальное эначение

о РСтабилизация сС на оптимальном Ю

уровне позволяет сохранить работоспособность системы управления и высокое качество поддержания заданного значения 1, при изменении широких пределах. Кроме того исполь- 15 зование прогнозирующей модели как компенсатора запаздьшания в контуре управления позволяет при адаптивной настройке Ку и Кр, увеличить значение ot без уменьшения запаса устойчи- |о вости системы управления вероятности возникновения аварийных ситуаций. Например, если в системах управления дробилкой без компенсации запаздьшания и при отношении 25 0,5 величина об лежит в пределах 2-2,5, то применение настраиваемой прогнозирующей модели позволяет уве25195210

личить л до 6-8, что значительно увеличивает точность поддержания 1 на заданном уровне и облегчает плавный (без колебательности) выход 5 дробилки с холостого хода на номинальную нагрузку.

Таким образом, способ адаптивного управления загрузкой дробилки и реализующая его система управления позволяют решить все задачи управления дробилкой без участия человека - оператора, а именно обеспечивают автоматический выход дробилки с холостого хода на номинальную нагрузку и высокое качество стабилизации заданной нагрузки, исключая при этом аварийные ситуации, связанные с выходом регулируемого параметра за установленные допуски. Устранена необходимость частой подстройки коэффициента передачи регулятора вручную, при изменении вида перерабатываемого сырья и его физико-механических свойств, что полностью удовлетворяет требованиям гибкой, безлюдной технологии современного производства,

Таким образом, способ адаптивног управления загрузкой дробилки и реализующая его система управления позволяют решить все задачи управления дробилкой без участия человека - оператора, а именно обеспечивают автоматический выход дробилки с холостого хода на номинальную нарузку и высокое качество стабилизации заданной нагрузки, исключая при этом аварийные ситуации, связанные с выходом регулируемого параметра за установленные допуски. Устранена необходимость частой подстройки коэффициента передачи регулятора вручную, при изменении вида перерабатываемого сырья и его физико-механических свойств, что полностью удовлетворяет требованиям гибкой, безлюдной технологии современного производства,

BimiO4 MUf автанотического рциинд

i.

13

вниипи

Заказ 4560/8 Тираж 582

Произв.-полигр. пр-тие, г. Ужгород, ул. Проектная, 4

Подписное

| название | год | авторы | номер документа |

|---|---|---|---|

| Система управления пресс-гранулятором | 1984 |

|

SU1194690A1 |

| Система автоматического управления | 1986 |

|

SU1409971A1 |

| Устройство автоматического регулирования толщины полосы на непрерывном прокатном стане | 1987 |

|

SU1435347A1 |

| Система управления объектом с запаздыванием | 1984 |

|

SU1200241A1 |

| Адаптивная система управления для объектов с изменяющимся запаздыванием | 1986 |

|

SU1383292A1 |

| Система автоматического регулирования продольной разнотолщинности полосового проката | 1988 |

|

SU1618477A1 |

| Система регулирования замкнутым процессом дробления | 1983 |

|

SU1163909A1 |

| Самонастраивающаяся робастная система управления | 2023 |

|

RU2819264C1 |

| Адаптивный прогнозирующий регулятор для компенсации контролируемых возмущений | 1981 |

|

SU1125603A1 |

| УСТРОЙСТВО ДЛЯ УПРАВЛЕНИЯ ПРОЦЕССОМ ДРОБЛЕНИЯ | 2015 |

|

RU2595739C1 |

1, Способ адаптивного управления . загрузкой дробилки, включающий измерение тока нагрузки электропривода дробилки, ее производительности, стабилизацию тока нагрузки электропривода с помощью регулятора нагрузки путем изменения расхода материала в дробилку в зависимости от установленного задания и степени загрузки дробилки и экстремальное регулирование производительности дробилки с помощью экстремального регулятора путем изменения установленного задания при изменении расхода материала в дробилку, о т- личающийся тем, что, с целью повьщ1ения качества управления, до стабилизации тока нагрузки электропривода задающее воздействие регулятора нагрузки поддерживается равным текущему значению тока нагрузки электропривода, а после начала стабилизации тока нагрузки электропривода измеряют положение исполнительного механизма питателя дробилки и вычисляют прогнозирующее значение тока нагрузки электропривода с помощью прогнозирующей модели, вычисляют дисперсию колебаний тока нагрузки электропривода и дисперсию колебаний выхода прогнозиру ющей модели, задающее воздействие регулятора нагрузки плавно изменяют от начального значения,равного текущему значению тока нагрузки, до установленного задания тока нагрузки и осуществляют изменение коэффициентов передачи прогнозирующей модели и регулятора нагрузки до установления равенства между вычисленными дисперсиями колебаний тока нагрузки электропривода и выхода прогнозирующей модели. 2. Система адаптивного управления загрузкой дробилки, содержащая последовательно соединенные регулятор г нагрузки, исполнительный механизм питателя дробилки, датчик токл электропривода дробилки, соединенный с первым входом первого элемента сравнения, последовательно соединенные датчик производительности и экстремальный регулятор, выход которого соединен с nepsbw входом блока селектирования, а также первый фильтр, первый блок определения дисперсии, блок определения дисперсии производной и вычислительньй блок, отличающаяся тем, что, с целью повышения качества управления, она снабжена датчиком положения, блоком деления, вторым блоком определения дисперсии, вторым элементом сравнения, перекличателем, i kn ел У1 ю

| Способ автоматического управления загрузкой дробилки | 1974 |

|

SU527203A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| 0 |

|

SU189502A1 | |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

1986-08-23—Публикация

1985-03-15—Подача