Изобретение относится к технологии изготовления термоусаживаемых полимерных изделий , используемых в электротехнике, радиотехнике, электронике и технике связи для электрической изоляции, а также в химической, нефтехимической, газовой и других отраслях промышленности для герметизации и упаковки.

Известен способ изготовления термоусаживаемых изделий из высокомолекулярных термопластичных линейных некристсшлизуквдихся полимеров и композиций на их основе, который базируется на тик называемого эффекте памяти (эффекте эластичной памяти) облученных полимеров, например поливинилхлоридМо1-о пластиката- 1 . .

Для изделий из композиций на основе поливинилхлорида указанный способ заключается в сшивании изделий (в частности, путем облучения) до образования сплошной пространствен-, ной сетки и последующей термоориентации их при теп (пературах выше температуры вязкого течения с последуюиим резким охлалсдением до комнатной температуры (закалкой .

Наиболее близким к предлагаемому способу является способ изготовления термоусаживаемых полимерных изделий (в частности электроизоляционных трубок , позволяющий получать изделия с эластичной памятью из вЫсокомолеКулярных термопластичнь7х линейных полимеров и включающий спгавание изделий и их термоориентацию с закалкой, при котором изделия из композиций на основе поливинилхлорида смивают до содержания гель-фракции не менее.50%, а их термоориентацию вы;Полняют при температурах, существенно превышакщих температуру вязкого течения полимера (температура T,ej)Moориентации ISO-ITO C) t2j . Оба описанных выше способа обладают существенным недостатком, закл о 1ающимся в необходимости лостижелия высокой степени сшивания, чтб обусловливает само по себе высокую трудоемкость изготовления изделий, а также приводит при использовании известных методов сшивания (в частности облучения) к снижению термостабильности полученных изделий. Кроме того, термоориентация сшитых изделий вЬледствие значительного снижения их эластичности сопровождается достаточно высоким процентом брака.

Цель изобретения - снизить трудоемкость изготовления и повысить термостабильность термоусаживаемых изделий из поливинилхлоридных композиций

Для достижения этой цели термоориентацию выполняют при температурах 60-120 С и изделие сшивают после закалки ДО содержания гель-фракции 5-20%.

Технология способа состоит в следующем, С устройства для подачи сформованную заготовку, например трубку, подают в нагревающий калибр, где нагревают до температуры в пределах 5 60-120°С. Из нагревающего калибра заготовка поступает в формуквдий калибр, в котором происходит термоориентация трубки путем ее раздува под действием вакуума и/или под воздействием внутреннего давления, подаваемого от устройства для поддува. При этом трубка расширяется и принимает размеры формующего калибра. Затем трубку подают в охлаждающий калнбр

5 или в в-анну с проточной водой, где происходит, ее резкое охлаждение до комнатной температуры (закалка) . После закалки трубку направляют на облучение у -лучами 6 Со в инерт.ной среQ де или потоком электронов на ускори теле. Облученная трубка поступает на приемный барабан.

Пример 1. Трубку с наружным диаметром 20 мм и радиальной толщиной стенки 1,2 мм из поливинилхлоридной композиции рецептуры 1, мае.ч.: поливинилхлоридный пластикат C-70100J дибутилфталат 80, окись цинка 5; каолин 5 J краситель 1; окись бария 4 мае.ч., подают в нагревающий калибр, где ее нагревают до температуры , затем в формующий калибр, где.трубку раздувают под действием избыточного давления 0,9 ати до степени раздува 200%. После этого трубку охлаждают в

5 ванне с проточной водой до комнатной температуры (18-25с , а затем облучают до содержания гель-фракции 10% (поглощенная доза облучения 8 Мрад) v-лучами Со в инертной среде.

0 Пример 2. Трубку с наружньол диаметром 20 мм и радиальной толщиной стенки 1,2 мм из поливинилхлоридной композиции рецептуры 2 мае.ч.: поливинилхлоридный пластикат С-70 100, ,

5 дибутилфталат 60 ;диоктилфталат 20 цинковые белила 5; белая сажа 20; краситель 1,окись магния 3,подают в нагревающий калибр, где ее нагревают до температуры 90с, а затем в

0 формующий калибр,где трубку раздувают под действием избыточного давления 0,7 ати до степени раздува. 200%. После этого трубку направляют в охлаждающий калибр, где ее охлаждают до

е комнатной температуры (18-25 С), а затем облучают потоком электронов на ускорителе до содержания гель-фракции 10% (поглощенная доза облучения ,8 Мрад). .

0 Пример 3. Трубку с наружным диаметром 20 мм и радиальной толщиной стенки 1,2 мм из поливинилхлоридной композиции рецептуры 3, мае.ч.: поли винилхлоридный пластикат С-70 100;

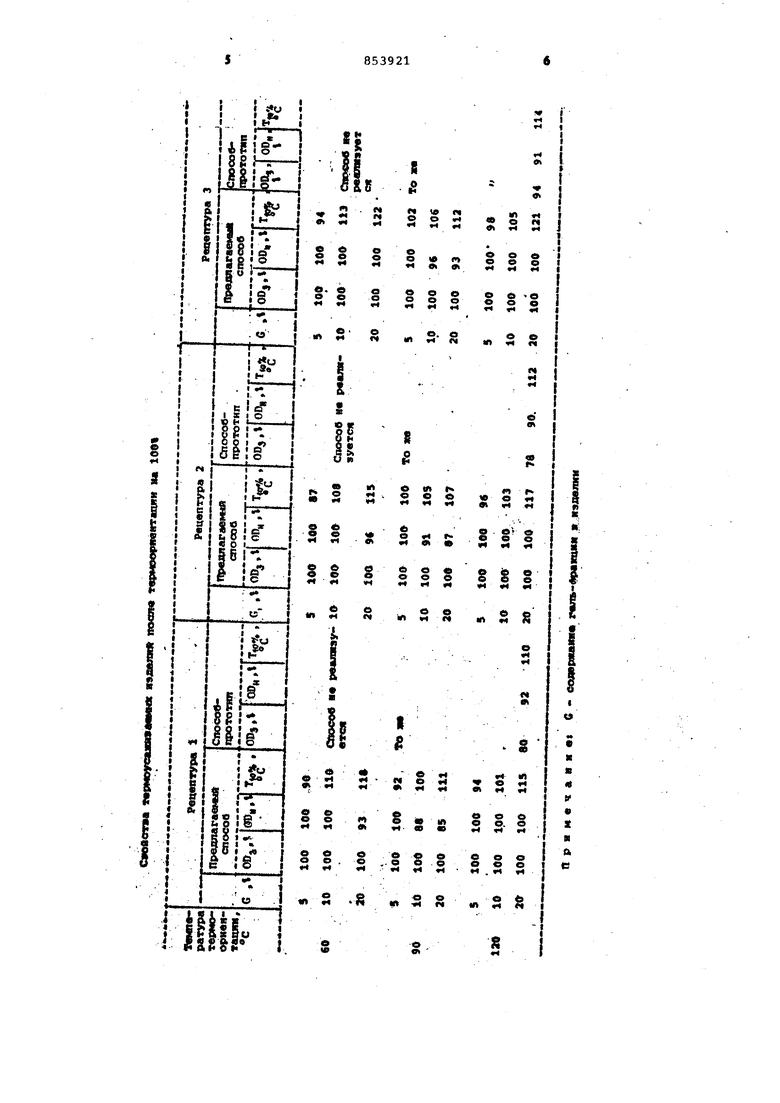

5 диоктилсебацинат 70, стеарат цинка 6; мел 5 краситель 1; окись бария 2, подают в нагревающий калибр, где ее нагревают до . тe 1пepaтypu 120®С, а затем в формующий калибр, где трубку раздувают под дай ствием избыточного давления 0,6 ати до степени раздува 200%. После этого трубку охлаждают в ванне с проточной водой до-комнатной температуры (1825 С), а затем облучают до содержа ния гель-фракции 15% (поглощенная доза 10 Мрад) потоком электронов на ускорителе. Оценку качества получаемых издели производят.определяя остаточную деформацию после закалки ( OD), которую рассчитывгцот по формуле .00%, ; где о - исходная длина образцаJ 6 - длина образца после термо ориентёщии; В - длина образца после закал ки} остаточную деформацию после нагрева (ОDM) до температур, обеспечивающих возможную усадку (температура усадки значительно вьаи температуры- вязкого течения полимера, которую рассчитыв.ают по формуле где 3 образца после усадки, температуру усадки (),. при которой при непрерывном подъеме температуры со скоростью 1 С/мин образец усаживается на 10% от исходного размера. Изделие соответствует техническим требованиям, если величина 00ц составляет не менее 80%, а температура усадки не менее . В таблице приведены свойства изделий, изготовленных из композиций рецептур 1,2 и 3 по предложенному способу и по способу-прототипу. V85392 Как следует из таблицы, при режимах, которые при способе-прототипе не дают положительных результатов, предложенный способ позволяет получить изделия с OD- и OD хуже, чем у изделий, изготовленных по спо- 5 собу-прототипу, а по , в ряде случаев даже превосходящие их. В то же время предложенный способ требует облучения до значительно 18 меньших поглощенных доз, так как его реализация возможна при степенях сыивания в 5-10 раз ниже, чём при способе-прототип«. так образом, трудозатраты на облучеи«е при изготовлении термоусаживаегвях изделий по предложенному способу резко снижаются.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления термоусаживаемых изделий | 1978 |

|

SU738253A1 |

| Способ получения полимерных ориентированных полых изделий из полиолефина или поливинилхлорида | 1977 |

|

SU720896A1 |

| ТЕРМОУСАЖИВАЕМЫЙ ПОЛИМЕРНЫЙ КОЖУХ СОЕДИНИТЕЛЬНЫХ КАБЕЛЬНЫХ МУФТ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2006 |

|

RU2324270C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТЕРМОУСАЖИВАЮЩИХСЯ МАТЕРИАЛОВ | 2009 |

|

RU2436814C2 |

| Полимерная композиция | 1976 |

|

SU617970A1 |

| Композиция на основе поливинилхлорида | 1978 |

|

SU753868A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛЫХ ИЗДЕЛИЙ ИЗ ТЕРМОПЛАСТОВ | 1991 |

|

RU2024405C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕРМОУСАДОЧНОЙ ПОЛИПРОПИЛЕНОВОЙ ПЛЕНКИ | 2004 |

|

RU2266303C1 |

| Способ сшивания полиэтилена | 1981 |

|

SU1022972A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТЕРМОУСАЖИВАЕМЫХ ДЕТАЛЕЙ | 1991 |

|

RU2036101C1 |

СПОСОБ ИЗГОТОВЛЕНИЯ ТЕРМОУСАЖИВАЕМЫХ ИЗДЕЛИЙ ИЗ ПОЛИВИНИЛХЛОРИДНЫХ КОМПОЗИЦИЙ, включающий их сшивание и термоориентацию с закалкой., . отличающийся тем, что, с целью снижения трудоемкости изготовления и повьлаения термостабильности, термоориентацию выполняют при температурах 60-120с и изделие сршвают I после закалки до содержания гельI фракции 5-20%.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Charlesby А | |||

| Beneficial е fetts of radiation on polymers Nucleonics, 1956, v | |||

| Паровоз для отопления неспекающейся каменноугольной мелочью | 1916 |

|

SU14A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Финкель | |||

| Э.Э., Брагинский P.П | |||

| Нагревостойкие провода и кабели с радиационно-модиЛицированной изоляцией, М | |||

| Энергия, 1975, с | |||

| Конвейер для формования корпусов конфет | 1958 |

|

SU120125A1 |

| :У | |||

Авторы

Даты

1983-06-30—Публикация

1978-07-10—Подача