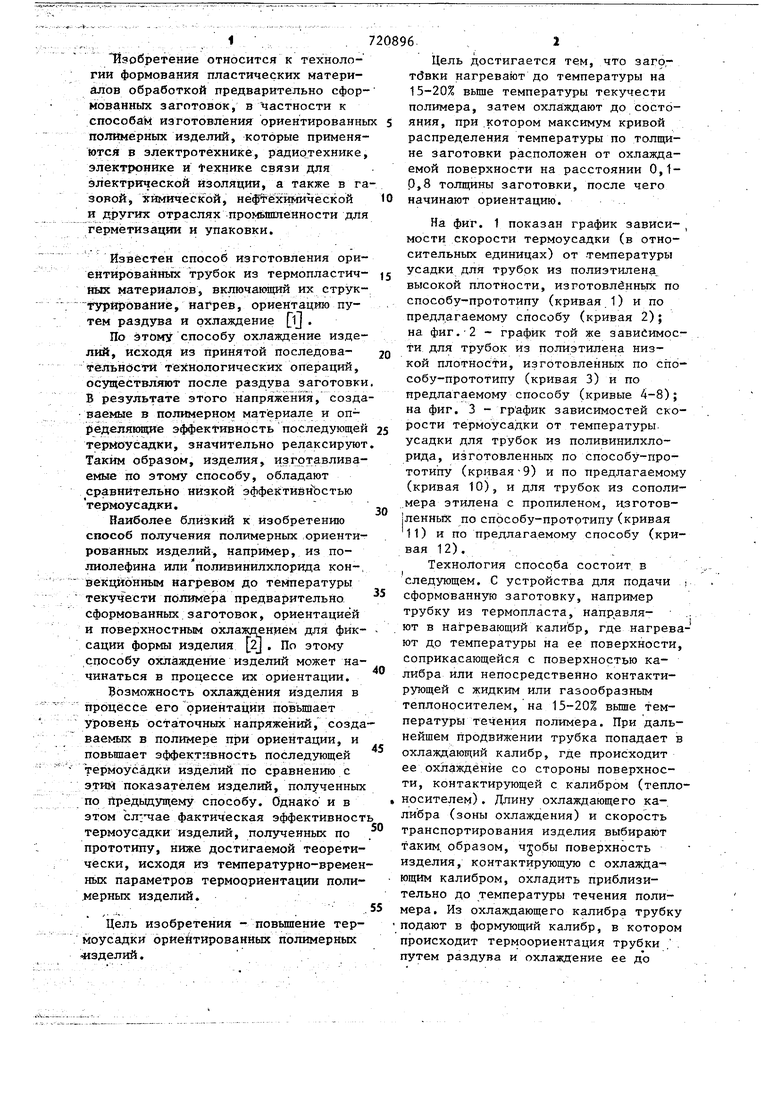

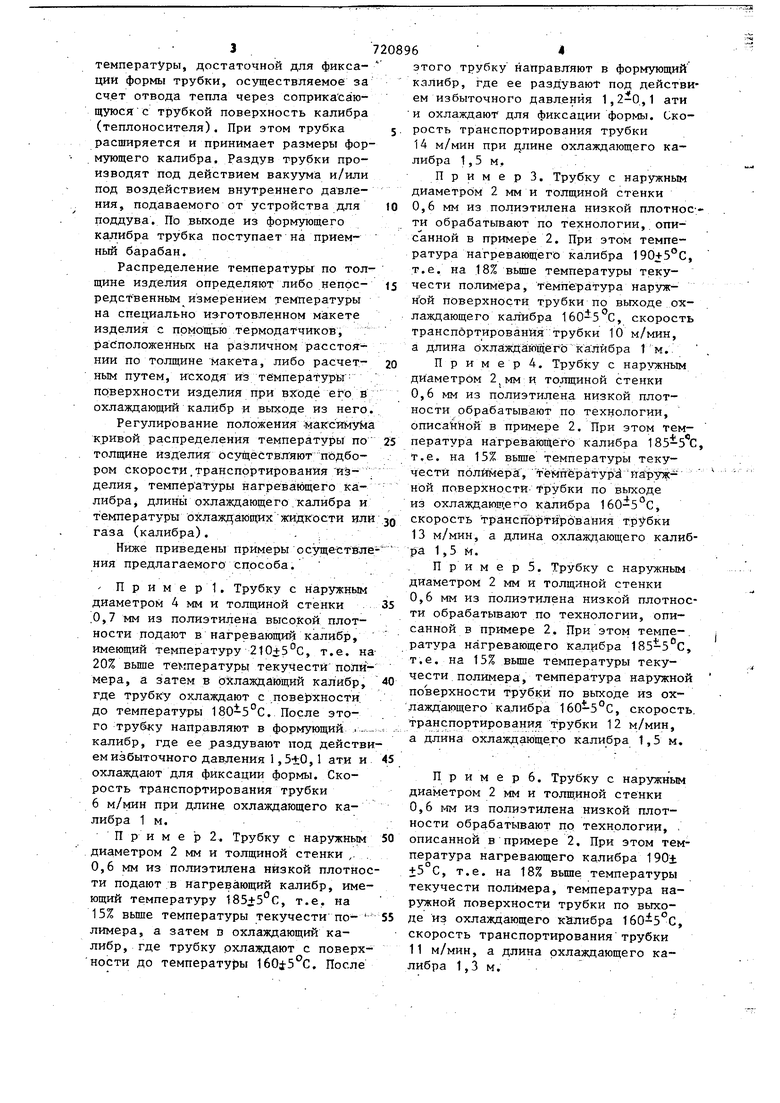

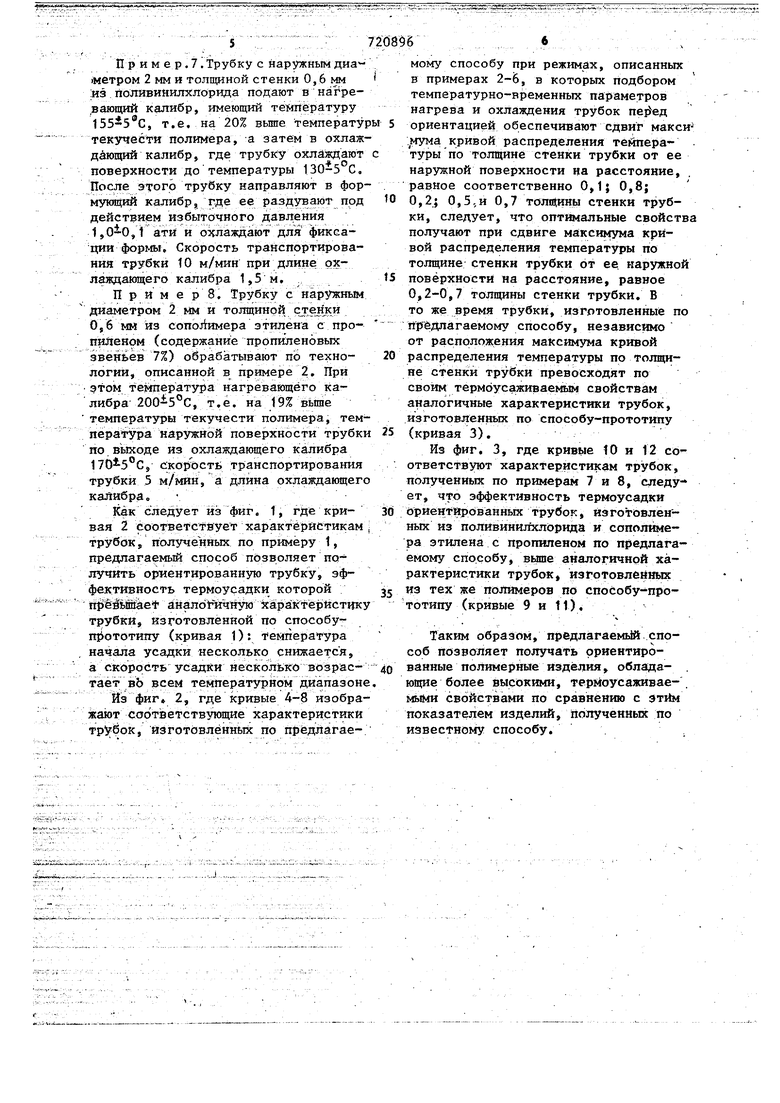

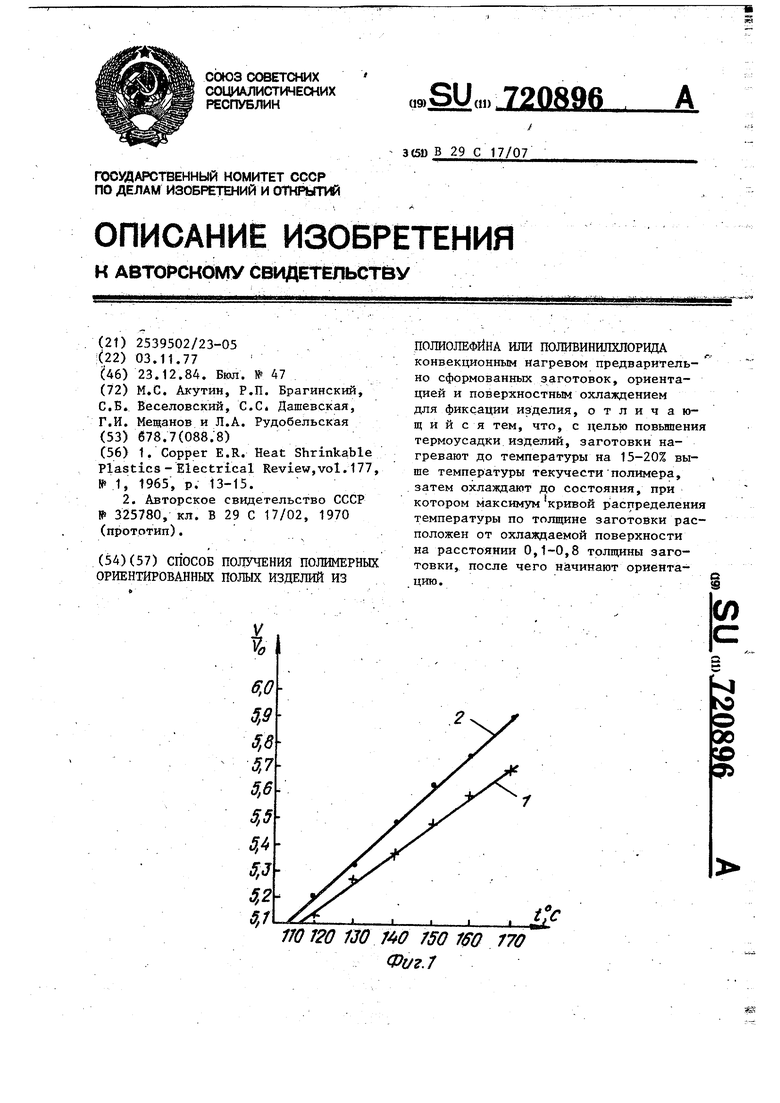

frff 120 130 140 750 т 770 Фи.7 ТЙзобретение относится к технологии формования пластических материалов обработкой предварительно сформованных заготовок, в частности к способам изготовления ориентированны полимерных изделий, которые применяются в электротехнике, радиотехнике, электронике и ехнике связи для электрической Изоляции, а также в га зовой, химической, нефтехимической и других отраслях промьштенности для герметизации и упаковки. Известен способ изготовления ориентированных трубок из термопластичных материалов, включающий их струкtypttpOBaHHe, иаГрев, ориентацию путем раздува и охлаждение lj . По ИТОНУ способу охлаждение изделий, исходя из принятой последова«гёЛьнбсти технологических операций, осуществляют после раздува заготовки В результате этого напряжения, созда ваемые в полимерном материале и определяюоще эффективность последующей термоусадки, значительно релаксируют Таким образом, изделия, изготавливаемые по этому способу, обладают сравнительно низкой эффеКтивнЪстью термоусадки. Наиболее близкий к изобретению способ получения полимерных .ориентированных изделий, например, из полиолефина илиполивинилхлорида кон-, векцйонным нагревом до температуры текучести пблимёра предварительно сформованных заготовок, ориентацией и поверхностньм охлаждением для фиксации формы изделия 2J . По этому способу охлаждение изделий может начинаться в процессе их ориентации. Возможность охлаждения изделия в процессе его ориентации повышает уровень остаточных напряжений, созда ваемых в полимере при ориентации, и повьшает эффективность последующей термоусадки изделий по сравнению с этий показателем изделий, полученных по йредьщущему способу. Однако и в этом сл-чае фактическая эффективност термоусадки изделий, полученных по прототипу, ниже достигаемой теоретически, исходя из температурно-времен ных параметров термоориентации полимерных изделий. Цель изобретения - повышение термоусадки ориейтированных полимерных «зделий. Цель достигается тем, что заго,тбвки нагревают до температуры на 15-20% выше температуры текучести полимера, затем охла:ждают до состояния, при .котором максимум кривой распределения температуры по толщине заготовки расположен от охлаждаемой поверхности на расстоянии 0,10,8 толщины заготовки, после чего начинают ориентацию. . На фиг. 1 показан график зависи- , мости скорости термоусадки (в относительных единицах) от температуры усадки для трубок из полиэтилена, высокой плотности, изготовлённьрс по способу-прототипу (кривая 1) и по предлагаемому способу (кривая 2); на фиг.-2 - график той же зависимости для трубок из полиэтилена низкой плотности, изготовленных по способу-прототипу (кривая 3) и по предлагаемому способу (кривые 4-8); на фиг. 3 - трафик зависимостей скорости термоусадки от температуры усадки для трубок из поливинилхлорида, изготовленных по способу-прототипу (кривая-9) и по предлагаемому (кривая 10), и для трубок из сополи.мера этилена с пропиленом, изготовленных по способу-прототипу (кривая 11) и по предлагаемому способу (кривая 12). Технология способа состоит в следующем. С устройства для подачи ; сформованную заготовку, например трубку из термопласта, направля- .. ют в нагревающий калибр, где нагревают до температуры на ее. поверхности, соприкасающейся с поверхностью калибра или непосредственно контактирующей с жидким или газообразным теплоносителем, на 15-20% вьппе температуры течения полимера. При дальнейшем продвижении трубка попадает в охлаждающий калибр, где происходит ее охлаждение со стороны поверхности, контактирующей с калибром (теплоносителем) . Длину охлазкд.ающе го калибра (зоны охлаждения) и скорость транспортирования изделия выбирают таким, образом, поверхность изделия, контактирующую с охлаждающим калибром, охладить приблизительно до температуры течения полимера. Из охлаждающего калибра трубку подают в формующий калибр, в котором происходит термоориентация трубки . путем раздува и охлаждение ее до

температуры, достаточной для фиксации формы трубки, осуществляемое за счет отвода тепла через соприкасающуюся с трубкой поверхность калибра (теплоносителя). При этом трубка расширяется и принимает размеры формующего калибра. Раздув трубки производят под действием вакуума и/или под воздействием внутреннего давления, подаваемого от устройства для поддува. По вьпсоде из формующего калибра трубка поступает на приемный барабан.

Распределение температуры по толщине изделия определяют либо непосредственнь1м измерением температуры на специально изготовленном макете изделия с помощью термодатчиков, расположенных на различном расстоянии по толщине макета, либо расчетным путем, исходя из температуры: . поверхности изделия при входе его в охлаждающий калибр и выходе из него,

Регулирование положения -максимуМа кривой распределения температуры по толщине Изделия Ьсу1цёст вляют пбДбором скорости.транспортирования Из- : делия, температуры нагревающего калибра , длины охлаждающе го.калибра и температуры охлаждающих жидкости или газа (калибра), . .

Ниже приведены примеры осуще-ствле ния предлагаемого способа,

П р и м е р 1, Трубку с наружным диаметром 4 мм и толщиной стенки .0,7 мм из полиэтилена высокой плотности подают в нагревающий калибр, имеющий температуру 210+5°С, т,е, на20% вьше температурь текучести полимера, а затем в озслаждающий калибр, где трубку охлаявдают с поверхности, до температуры 180-5°С, После этого трубку направляют в формующий , - калибр, где ее раздувают под действием избыточного давления 1 ,5±0, 1 ати и охлаждают для фиксации формы. Скорость транспортирования трубки 6 м/мин при длине охлаждающего калибра 1м,

П р и м е р 2, Трубку с наружным диаметром 2 мм и толщиной стенки ,. . 0,6 мм из полиэтилена низкой плотности подают в нагревающий калибр, имеющий температуру 185+5°С, т,е, на 15% вьщ1е температуры текучести полимера, а затем в охлаждающий калибр, где трубку рхлаждают с поверхности до температуры 160±5°С, После

этого трубку направляют в формующий клЛибр, где ее раздувают под действием избыточного давления 1,2-0,1 ати и охлаждают для фиксации формы. Скорость транспортирования трубки 14 м/мин при длине охлаждающего калибра 1,5м,

П р и м е р 3, Трубку с наружным диаметром 2 мм и толщиной стенки 0,6 мм из полиэтилена низкой плотное ти обрабатывают по технологии,. описанной в примере 2, При этом температура нагреваю щего калибра 190+5°С, т,е, на 18% выше температуры текучести полимера, температура наруж- ной поверхности трубки по выходе охлаждающего калибра 160-5 с, скорость транспортирования трубки 10 м/мин, а длина охлаждающегЬ калибра 1м.

П р им ер 4, Трубку с наружным диаметром 2,мм и толщиной стенки 0,6 мм из полиэтилена низкой плотности обрабатывают по технологии, описанной в примере 2, При этом температура нагревающего калибра 185-5 С т,е, на 15% вьше температуры текучести полимера, темп ратур яаружной поверхности Трубки по выходе из охлаждающего калибра 160-5°С, скорость транспортирования 13 м/мин, а длина охлаждающего калибра 1,5м,

Приме р 5, Трубку с наружным диаметром 2 мм и толщиной стенки 0,6 мм из полиэтилена низкой плотности обрабатывают по технологии, описанной в примере 2, При этом темпе-. ратура нагревающего калибра 185-5°С, т,е, на 15% вьщ1е температуры текучести полимера, температура наружной поверхности трубки по выходе из охлаждающего калибра 160-5°С, скорость транспортирования трубки 12 м/мин, а длина охлаждающего калибра 1,5 м.

П р и м е р 6, Трубку с наружным диаметром 2 мм и толщиной стенки 0,6 r-iM из полиэтилена низкой плотности обрабатывают по технологии, , описанной в примере 2, При этом температура нагревающего калибра 190± ±5 С, т, е, на 18% вьщ1е температуры текучести полимера, температура наружной поверхности трубки по выходе из охлаждающего калибра 160-5 С, скорость транспортирования трубки 11 м/мин, а длина охлаждающего калибра 1,3 м.

П P и M e p.7.Трубку с наружным диа метром 2 мм и толщиной стенки 0,6 мм :из полйвинилхлорида подают в ,вающий калибр, имеющий температуру , т.е. на 20% вьше температур текучести полимера, а затем в охлаждйющий калибр, где трубку охлаждают поверхности до температуры 130-5 С, После этого трубку направляют в формуюацкй калибр, где ее раздувают под действием избыточного давления 1,0-0,1 атИ и охлаждают для фиксации формы. Скорость транспортирования трубки 10 м/мин при длине охлаждающего калибра 1,5 м,

П р Им ер 8. Трубку с наружным диаметром 2 М4 и толщиной стегпси 0,6 мм из сопоЛимера этилена с про пиленом (содержание пропиленовых звеньев 7%) обрабатывают по технологий, описанной в примере 2, При 9том температура нагревающего калибра 200-5°С, т.е. на 19% вьппе температуры текучести полимера, температура наружной поверхности трубки по вькоде из охлаждающего калибра 170 -5°С5 скорость транспортирования трубки 5 м/мин, а длина охлаждающего калибра.

Как следует из фиг. 1, где кривая 2 соответствует характеристикам трубок, полученных по примеру 1, предлагаемый способ позволяет получить ориентированную трубку, эффективность термоусадки которой ttiJsibSjiet аналЫттчную Характеристику трубки, изготовленной по способу щ)ототипу (кривая 1): температура начала усадки несколько снижается, а скорость усадки несколько возрастает вЪ всем температурном диапазоне

Из фиг 2, где кривые 4-8 изображают соотзветствующие характеристики труёок, изготовленных по предлагае720856

мому способу при режимах, описанных в примерах 2-6, в которых подбором температурно-временньгх параметров нагрева и охлаждения трубок ориентацией обеспечивают сдвиг макс мума кривой распределения тейпературыпо толщине стенки трубки от ее наружной поверхности на расстояние, равное соответственно 0,1; 0,8; 0,2; 0,5,и 0,7 толгЖины стенки трубки, следует, что оптимальные свойст получают при сдвиге максиьтума кривой распределения температуры по толщине стенки трубки от ее. наружно поверхности на расстояние, равное 0,2-0,7 толщины стенки трубки. В то же время трубки, изготовленны е п предлагаемому способу, независимо от расположения максимума кривой распределения температуры по толщине стенки трубки превосходят по своим термоусаживаемым свойствам аналогичные характеристики трубок, изготовленных по способу-прототипу (кривая 3).

Из фиг. 3, где кривые 10 и 12 соответствуют характеристикам трубок, полученных по примерам 7 и 8, следу ет, что эффективность термоусадки ориентированных трубок, изготовленных из полйвинилхлорида и сополимера этилена с пропиленом по предлагаемому способу, выше аналогичной характеристики трубок, изготовленных из тех же полимеров по способу-прототипу (кривые 9 и 11).

Таким образом, предлагаемьй способ позволяет получать ориентированные полимерные изделия, обладающие более высокими, терйоусаживаемыми свойствами по сравнению с этим показателем изделий, полученных по иэвестноьгу способу.

,V

Л7 100 no т jx тм 130

Фиг. 2

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления термоусаживаемых изделий из поливинил-хлоридных композиций | 1978 |

|

SU853921A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛЫХ ИЗДЕЛИЙ ИЗ ТЕРМОПЛАСТОВ | 1991 |

|

RU2024405C1 |

| Способ формования концов медицинских трубчатых инструментов из термопластов | 1989 |

|

SU1742086A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТЕРМОУСАЖИВАЕМЫХ ДЕТАЛЕЙ | 1991 |

|

RU2036101C1 |

| СПОСОБ МУФТОКЛЕЕВОГО СОЕДИНЕНИЯ ТРУБ, ЭПОКСИДНАЯ КОМПОЗИЦИЯ ДЛЯ ИЗГОТОВЛЕНИЯ СОЕДИНИТЕЛЬНЫХ ЭЛЕМЕНТОВ И СПОСОБ ИХ ИЗГОТОВЛЕНИЯ | 1998 |

|

RU2141600C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТЕРМОРАСШИРЯЕМОГО РУКАВА ИЗ ТЕРМОПЛАСТИЧНОГО ПОЛИМЕРА (ВАРИАНТЫ) | 2008 |

|

RU2385228C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОСРЕДСТВОМ ЭКСТРУЗИИ ДАЮЩЕГО УСАДКУ ИЗДЕЛИЯ ИЗ ТЕРМОПЛАСТА | 1989 |

|

RU2022790C1 |

| Способ изготовления полых про-фильНыХ издЕлий из ТЕРМОплАСТичНыХпОлиМЕРОВ и уСТРОйСТВО для ЕгООСущЕСТВлЕНия | 1978 |

|

SU806446A1 |

| МНОГОСЛОЙНАЯ ТЕРМОУСАДОЧНАЯ ПЛЕНКА | 2014 |

|

RU2619787C9 |

| Способ получения термоусаживающейся муфты "Термобан" на основе полиэтилена низкой плотности | 1986 |

|

SU1463499A1 |

СПОСОБ ПОЛУЧЕНИЯ ПОЛИМЕРНЫХ ОРИЕНТИРОВАННЫХ ПОЛЫХ ИЗДЕЛИЙ ИЗПОЛИОЛЕФЙНА ИЛИ ПОЛИВИНШШ10РИДА конвекционным нагревом предварительно сформованных заготовок, ориентацией и поверхностным охлаждением для фиксации изделия, отличающий с я тем, что, с целью повьнпения термоусадки изделий, заготовки нагревают до температуры на 15-20% выше температуры текучести полимера, затем охлаждают до состояния, при котором максимум кривой распределения температуры по толщине заготовки расположен от охлаждаемой поверхности на расстоянии 0,1-0,8 толщины заготовки, после чего начинают ориентацию. . ..

Лг& JX МО J50 №0 170 tfC

, ., . Фаг.;}

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Copper E.R | |||

| Heat Shrinkable Plastics - Electrical Review,vol.177, № 1, 1965, p | |||

| Насос | 1917 |

|

SU13A1 |

| Авторское свидетельство СССР № 325780, кл | |||

| Солесос | 1922 |

|

SU29A1 |

Авторы

Даты

1984-12-23—Публикация

1977-11-03—Подача