Изобретение относится к обработке металлов давлением, а точнее к инстру менту для прессования металлов. Известные матрицы для прессования материалов, содержащие обжимную ворон ку, поверхность которой очерчена криволинейной образующей, вогнутой к оси матрицы, и калибрующий поясок . Недостатком таких матриц является необходимость значительных усилий деформации, обусловленная большим углом конусности касательной к образующей поверхности в зоне обжимной воронки. Цель изобретения - снижение деформирующего усилия. Поставленная цель достигается тем, что в матрице, содержащей обжимную воронку, поверхность которой ограничена криволинейной образующей, вогну той к оси матрицы, и калибрующий поясок, образующая поверхность обжнмвыполнена по трохоиде, уравнением СЛПО„) J расстояние от оси Y матрицы до поверхности обжимной воронки в данном поперечном сечении, расстояние текущего поперечного сечения от начала калибрующего пояска. диаметры входного отверстия матрицы и калибрующего пояска соответственно; параметр трохоиды, изменяющийся от О при X ,5 Da И до fC- при ,5 D,; и , где L - длина обжимной воронки.

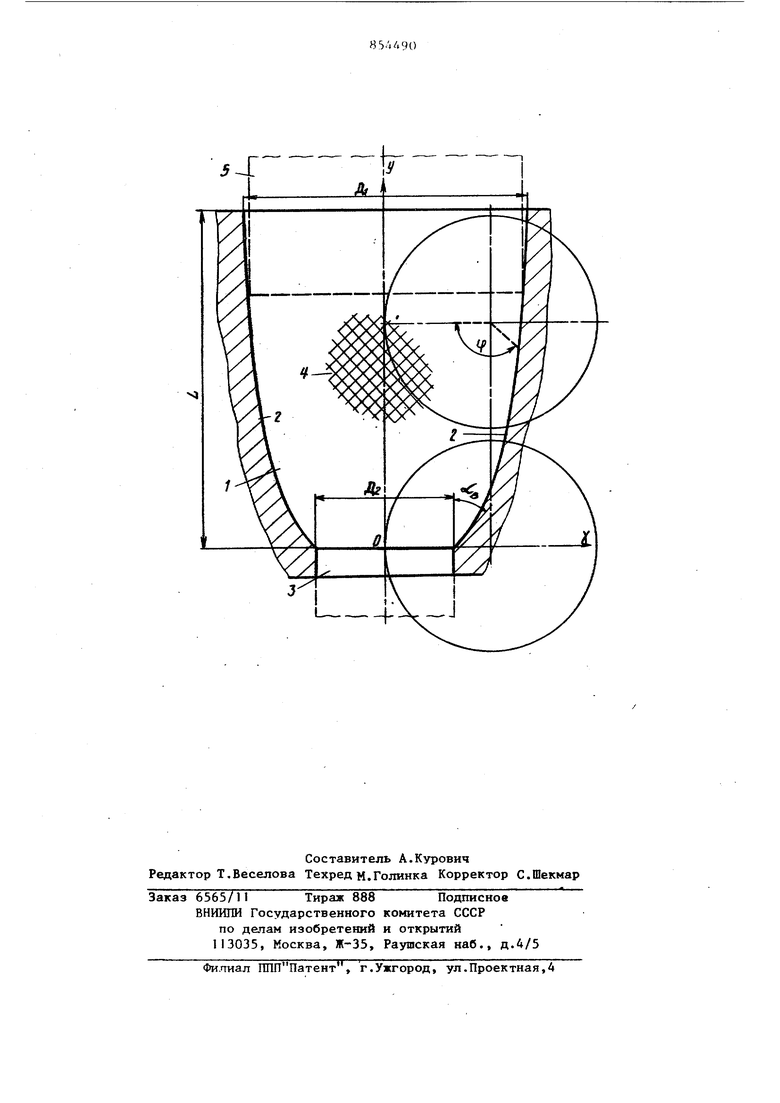

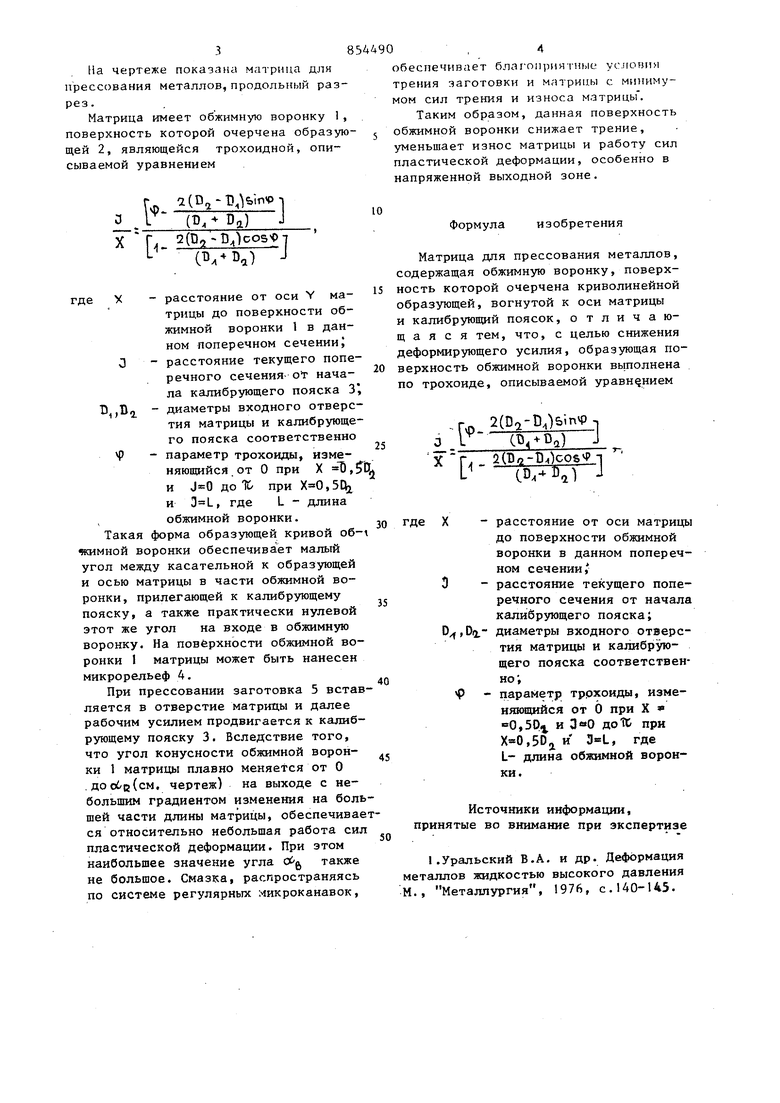

На чертеже показана матрица для прессования металлов,продольный разрез .

Матрица имеет обжимную воронку 1, поверхность которой очерчена образующей 2, являющейся трохоидной, описываемой уравнением U(Рд-Р. I(Р. Рд) J (,) -с.м -1 ; - расстояние от оси Y матрицы до поверхности обжимной воронки 1 в данном поперечном сеченииJ О - расстояние текущего поперечного сечения от начала калибрующего пояска 3, T3,D,j. диаметры входного отверстия матрицы и калибрующего пояска соответственно Н - параметр трохоиды, изменяющийся .от О при X D, до % при ,511; и , где L - длина обжимной воронки. Такая форма образующей кривой об- чкимной воронки обеспечива ет малый угол между касательной к образующей и осью матрицы в части обжимной воронки, прилегающей к калибрующему пояску, а также практически нулевой этот же угол на входе в обжимную воронку. На поверхности обжимной воронки I матрицы может быть нанесен микрорельеф 4. При прессовании заготовка 5 встав ляется в отверстие матрицы и далее рабочим усилием продвигается к калибрующему пояску 3. Вследствие того, что угол конусности обжимной воронки 1 матрицы плавно меняется от О .(см, чертеж) на выходе с небольшим градиентом изменения на боль шей части длины матрицы, обеспечивае ся относительно небольшая работа сил пластической деформации. При этом наибольшее значение угла d также не большое. Смазка, распространяясь по системе регулярных микроканавок.

обеспечивает благопринтные ус.аонпи трения заготовки и матрицы с мипимумом сил трения и износа матрицы.

Таким образом, данная поверхность обжимной воронки снижает трение, уменьшает износ матрицы и работу сил пластической деформации, особенно в напряженной выходной зоне. Формула изобретения рица для прессования металлов, ащая обжимную воронку, поверхкоторой очерчена криволинейной ющей, вогнутой к оси матрицы брующий поясок, отличаюся тем, что, с целью снижения ирующего усилия, образующая пость обжимной воронки выполнена хоиде, описываемой уравнением 2(,-D)5in4i ) ГА 2(Рч-Р)сОбФ -1 V ) J - расстояние от оси матрицы до поверхности обжимной воронки в данном поперечном сечении, - расстояние текущего поперечного сечения от начала калибрующего пояска; / диаметры входного отверстия матрицы и калибрующего пояска соответственно;Р - параметр тррхоиды, изменяющийся от О при X 0,50 и до ТС при ,50,и , где L- длина обжимной воронИсточники информации, тые во внимание при экспертизе ральский В.А. и др. Деформация ов жидкостью высокого давления еталлургия, 1976, с.140-145.

| название | год | авторы | номер документа |

|---|---|---|---|

| МАТРИЦА ДЛЯ ПРЕССОВАНИЯ МАТЕРИАЛОВ С МАЛОЙ ТЕХНОЛОГИЧЕСКОЙ ПЛАСТИЧНОСТЬЮ | 2018 |

|

RU2697306C1 |

| Матрица для гидропрессования металлов | 1978 |

|

SU725770A1 |

| СПОСОБ ПРЕССОВАНИЯ МЕТАЛЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2329108C2 |

| Устройство для гидропрессования | 1980 |

|

SU1007804A1 |

| СПОСОБ ПРЕССОВАНИЯ ПРЯМОУГОЛЬНЫХ ПРОФИЛЕЙ ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ И МАТРИЦА ДЛЯ РЕАЛИЗАЦИИ ДАННОГО СПОСОБА | 2003 |

|

RU2255823C1 |

| Устройство для бесслитковой прокатки и прессования металла | 2019 |

|

RU2724758C1 |

| Прокатный валок | 1987 |

|

SU1544513A1 |

| Матрица для гидропрессования металлов | 1980 |

|

SU871966A2 |

| Матрица для горячего прессования | 1990 |

|

SU1826236A1 |

| СПОСОБ ПРЕССОВАНИЯ ПРУТКОВ ИЗ ДИСПЕРСНО-УПРОЧНЕННЫХ АЛЮМИНИЕВЫХ СПЛАВОВ И МАТРИЦА ДЛЯ ПРЕССОВАНИЯ ПРУТКОВ ИЗ ДИСПЕРСНО-УПРОЧНЕННЫХ АЛЮМИНИЕВЫХ СПЛАВОВ | 2012 |

|

RU2562594C2 |

Авторы

Даты

1981-08-15—Публикация

1979-11-23—Подача