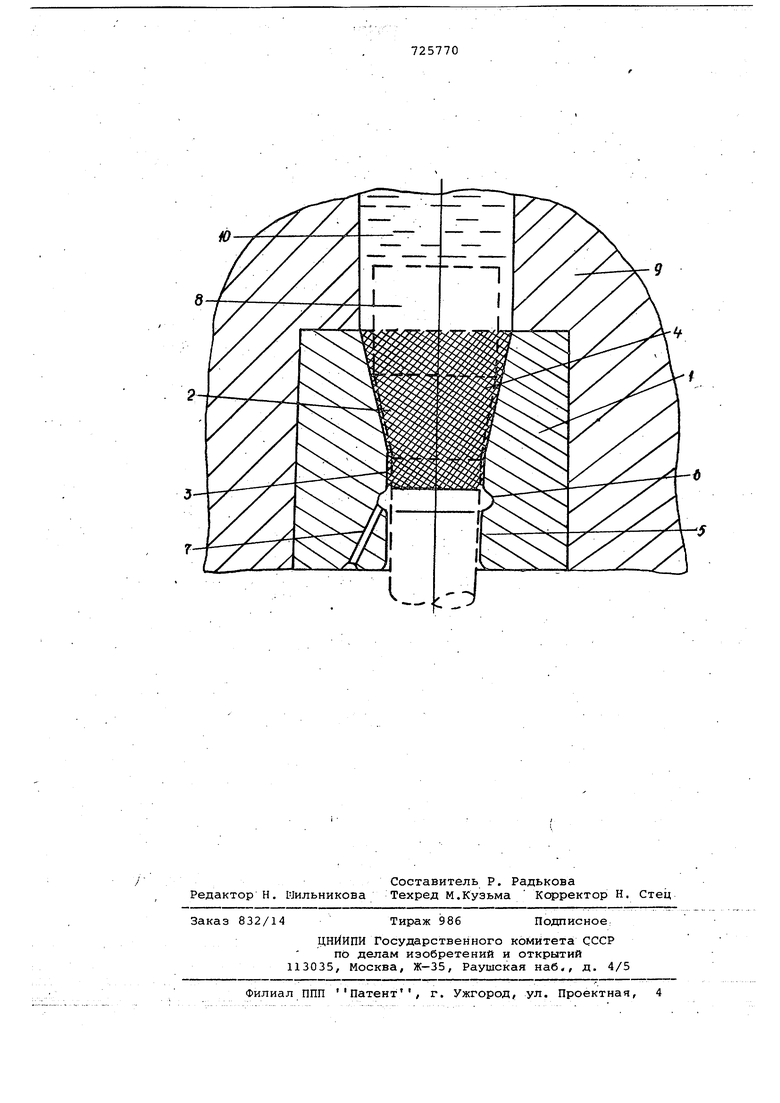

На чертеже представлена матрица ля гидропрессования металлов.

Внутренняя поверхность корпуса матицы 1 СОСТОИТ из конической заходной части 2 и верхнего калибрукадего;пояска 3, выполненных с; регулярнымМикроельефом 4, а также дополнительного нижнего калибругацегр пояска 5 и кольцевой канавки 6, которая с помсзщьй от водящего отверстия 7 соединена с атмосфёрЬй.

Прессование с использованием предлагаемой матрицы производится следующим образом.

Заходная коническая часть 2 матрицы замыкается конической частью заготовки 8 (заготовка изображена пунктирной линией). Затем в полость контейнера 9 заливается рабочая жидкгость 10, которая, благодаря сообщающимся канавкам регулярного микрорельефа 4, сразу же заполняет зону кодта ста меж- ду заготовкой8 и конической заходной частью 2 матрицы, образуя смазочнуй т(этёгйку7 4tcs с самого начала создает условия жидкостного трения в зоне деформации и приводит к значительнс лу уменьшению, первоначального пика давления. Регулярный микрорельеф 4 в йрйцёссе выдавливания препятствует разрывам смазочной плёнки, обеспечивает ее устойчив yid целостность, что снижает силы контактного трения, уменьшает давление и гарантТйрУёт устойчивостЁ процесЬа. .

Микрорельеф выполнен однородным пр размерам И расположению микронеровностей, что улучшает износостойкость - трущизУЬ я п ов ерх н ос т ей. Пройдя кал иб - рующий поясок 3 и вытеснив проникшую в;кольцёвую канавку б рабочую жидкость наружу через отводящее отверстие 7, заготовка 8 входит в контакт с нижним калибрующим пояском 5, диаметр каторого равен диаметру верхнего калйбрукадёго пояска 3. Отсутствйё рабочей жидкрсуи высокогО давл§нйя 1Ж поверхности нижнего калибруйяДёго по-, яака 5 приводит к возникновению в зо,.йё..„-КРНТЗгК.т.а:. заготовки 8 и нижнего по.„ яскд Д знадительно более высоких сил трения, чем в зоне верхнего калибрующего цояска 3. Это обеспечивает необходимый подпор для создания условий противодавления при прессовании изделий. .Таким образом, удается искусственно повысить ресурс пластичности материала, а также избежать значительного увеличения усилия прессования.

Ожидаемый технико-экономический эффект описываемой матрицы складывается из повышения качертва готовых изделий, увеличения долговечности матриц для прессования, увеличения производительности, труда, уменьшения мсядности необходимого для выдавливания оборудовайия. При этом качество готовых изделий повышается за счет создания в зоне деформации условий противодавления, а также реализации устойчивого процесса.

Долговечность матриц для прессования увеличивается за счет трго, что их рабочие поверхнорти выполнены с регулярным микрорельефом.

; Увеличение производительности, труда дортигаетс я возможностью прессования малопластичных, материалов с большими степенями деформаций без трещинообразования.

Уменьшение мощности необходимого цля прессования оборудования достига$тря значительным уменьшением первоначального пика давления и общим снижением усилия прессования.

Формула изобретения .

Матрица для гидропрессования металлов, выполненная в виде корпуса, имеющего заходное отверстие и два последовательно рарположе нных калибрующих пояска, разделенных между собой кол1ьцевой канавкой, отличающаяся тем, что, с целью улучшения условий деформации поверхность, образующая заходное отверстие и сопряженная с ней поверхность первого калибру1йЩего пряска выполнена с регулярным микрорельефом, при этом кольцевая канавка соединена с атмосферой

Источники информации, принятые вр внимание при экспертизе

1.Шнейдера Ю. Г. Образрвание регулярных микрорельефов на деталях и их эксплуатационные свойства. Л., Машиностроение, 1971, с. 66, 70, 154. . ,

2.Колпашникова А. И. и Вялова В. Гидропреррование металлов. М., Ме1973, с. 182, рис. 75.

таллургия

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для гидропрессования | 1980 |

|

SU1007804A1 |

| Матрица для гидропрессования металлов | 1980 |

|

SU871966A2 |

| Матрица для прессования металлов | 1979 |

|

SU854490A1 |

| Матрица для прессования профилированных заготовок и способ ее изготовления | 1986 |

|

SU1389989A1 |

| Заготовка для прессования | 1980 |

|

SU889177A1 |

| СПОСОБ ПРЕССОВАНИЯ ПРЯМОУГОЛЬНЫХ ПРОФИЛЕЙ ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ И МАТРИЦА ДЛЯ РЕАЛИЗАЦИИ ДАННОГО СПОСОБА | 2003 |

|

RU2255823C1 |

| СПОСОБ ПРЕССОВАНИЯ ПРОФИЛЕЙ И МАТРИЦА ДЛЯ РЕАЛИЗАЦИИ ДАННОГО СПОСОБА | 2006 |

|

RU2352417C2 |

| Заготовка для прямого выдавливания стержневых деталей с коническими элементами | 1980 |

|

SU984551A1 |

| Способ получения полых изделий и устройство для его осуществления | 1988 |

|

SU1701416A1 |

| Устройство для гидропрессования многоступенчатых изделий | 1986 |

|

SU1431889A1 |

Авторы

Даты

1980-04-05—Публикация

1978-01-30—Подача