(54) УСТРОЙСТВО ДЛЯ КАЛИБРОВКИ КОНЦОВ ТРУБ

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для калибровки концов труб | 1981 |

|

SU997921A2 |

| Устройство для калибровки концов трубчатых изделий | 1980 |

|

SU956090A1 |

| Устройство для калибровки концов труб | 1976 |

|

SU615983A1 |

| Машина для калибровки концов труб | 1986 |

|

SU1389899A1 |

| УСТРОЙСТВО ДЛЯ КАЛИБРОВКИ ТРУБ | 2005 |

|

RU2324564C2 |

| ВСЕСОЮЗНАЯ | 1973 |

|

SU365195A1 |

| Расширитель | 2015 |

|

RU2612166C1 |

| ТРУБОРЕЗ-ТРУБОЛОВКА | 2013 |

|

RU2533563C1 |

| Оправка разжимная для исправления деформации отверстия прецизионных тонкостенных длинномерных труб в процессе наружной обработки | 2019 |

|

RU2759818C2 |

| Автомат для сборки сердечников магнитопроводов электрических машин | 1980 |

|

SU959220A1 |

Изобретение относится к обработке металлов давлением , а именно к устройствам для правки и калибровки.

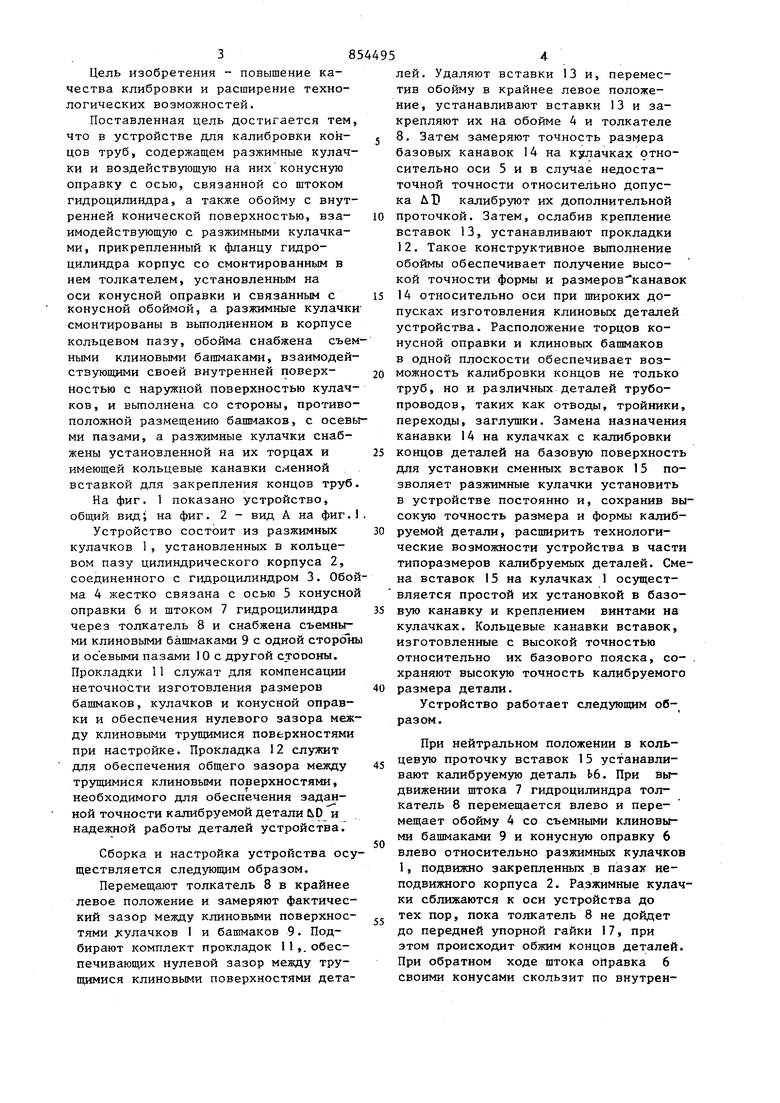

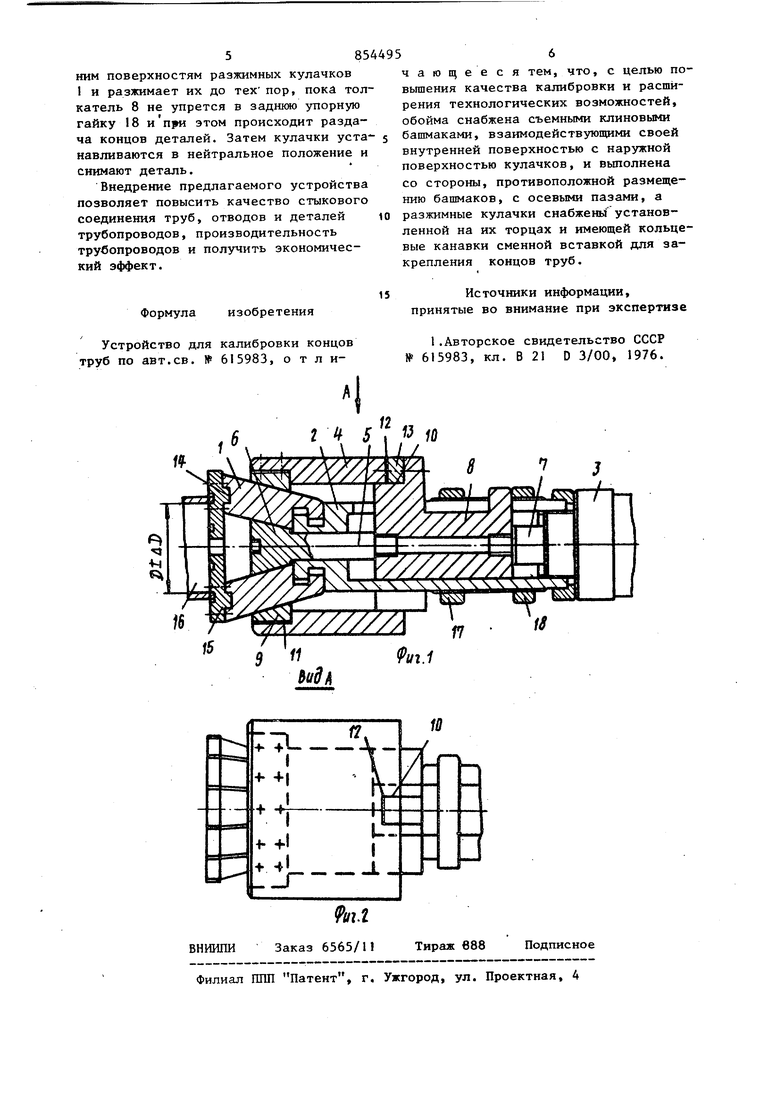

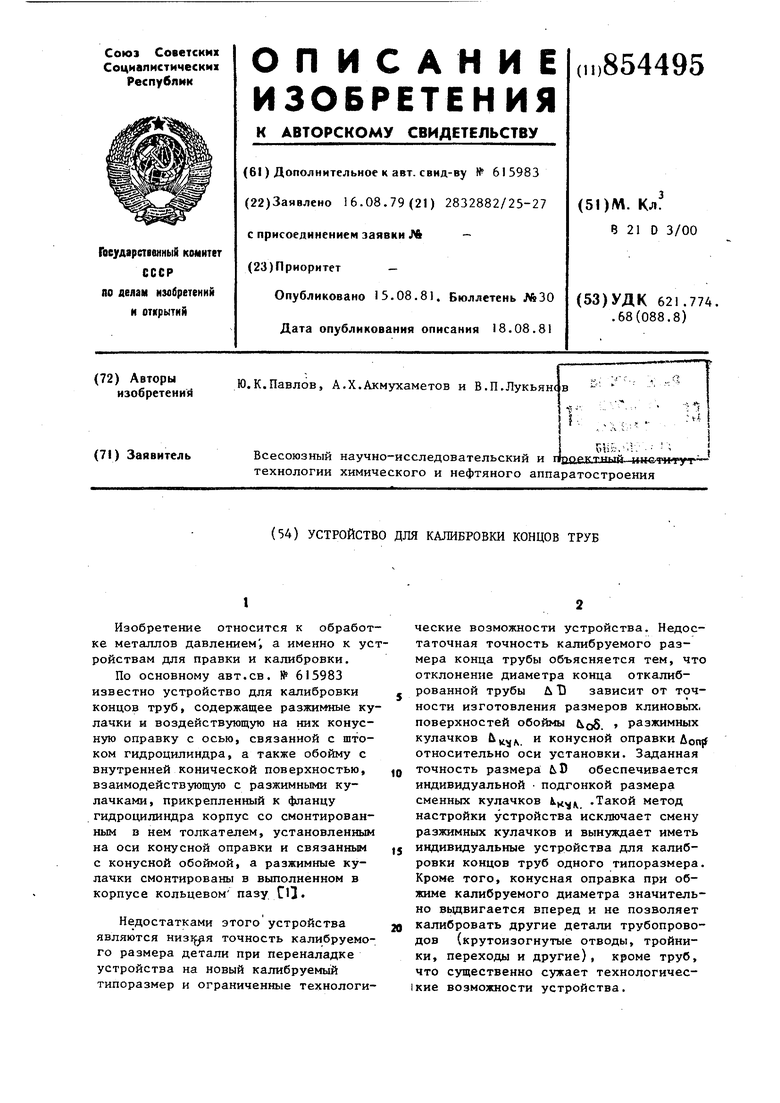

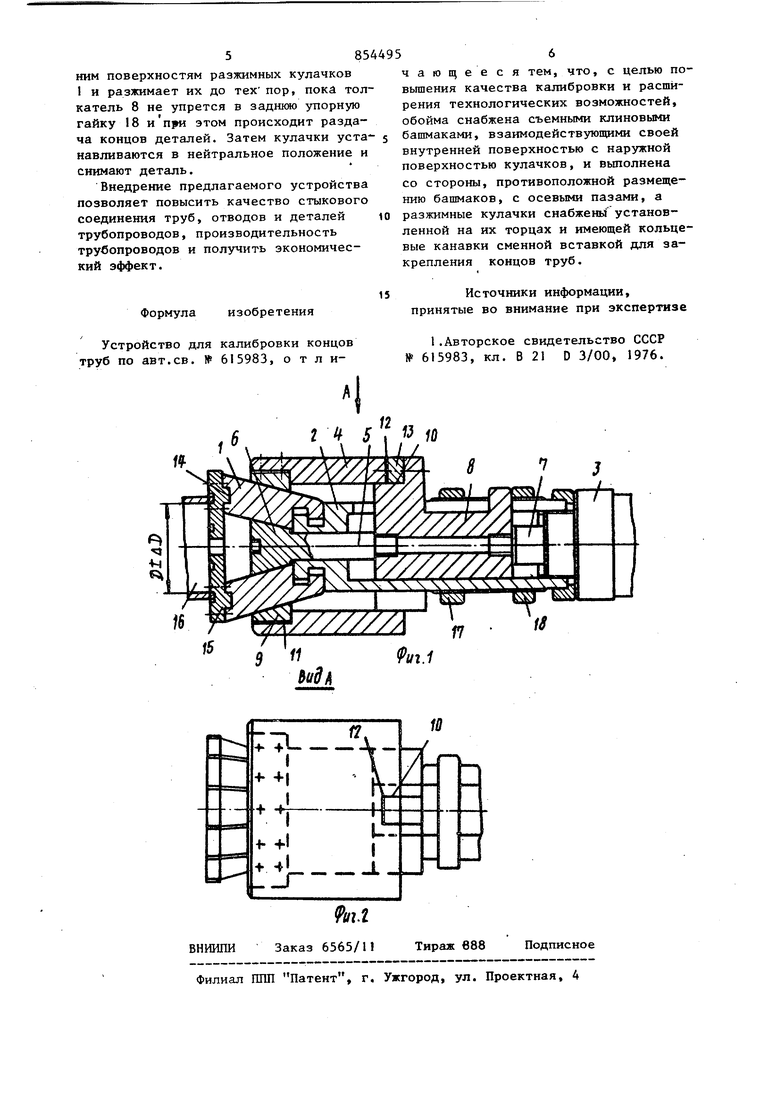

По основному авт.св. № 615983 известно устройство для калибровки концов труб, содержащее разжимные кулачки и воздействующую на них конусную оправку с осью, связанной с штоком гидроцилиндра, а также обойму с внутренней конической поверхностью, взаимодействующую с разжимными кулачками, прикрепленный к фланцу гидроцилиндра корпус со смонтированным в нем толкателем, установленным на оси конусной оправки и связанным с конусной обоймой, а разжимные кулачки смонтированы в вьтолненном в корпусе кольцевом пазу СОНедостатками этого устройства являются точность калибруемого размера детали при переналадке устройства на новый калибруемый типоразмер и ограниченные технологические возможности устройства. Недостаточная точность калибруемого размера конца трубы объясняется тем, что отклонение диаметра конца откалиброванной трубы Ь ТЗ зависит от точности изготовления размеров клиновых, поверхностей обоймы о5. разжимных кулачков Ьц. и конусной оправки uomf относительно оси установки. Заданная точность размера: обеспечивается индивидуальной подгонкой размера сменных кулачков KK .Такой метод настройки устройства исключает смену разжимных кулачков и вынуждает иметь индивидуальные устройства для калибровки концов труб одного типоразмера. Кроме того, конусная оправка при обжиме калибруемого диаметра значительно вьщвигается вперед и не позволяет калибровать другие детали трубопроводов (крутоизогнутые отводы, тройники, переходы и другие), кроме труб, что существенно сужает технологичес1кие возможности устройства. 38 Цель изобретения - повышение качества клибровки и расширение технологических возможностей. Поставленная цель достигается тем что в устройстве для калибровки концов труб, содержащем разжимные кулач ки и воздействующую на них конусную оправку с осью, связанной со штоком гидроцилиндра, а также обойму с внут ренней конической поверхностью, взаимодействующзпо с разжимными кулачками, прикрепленный к фланцу гидроцилиндра корпус со смонтированным в нем толкателем, установленным на оси конусной оправки и связанным с конусной обоймой, а разжимные кулачк смонтированы в вьтолненном в корпусе кольцевом пазу, обойма снабжена съе ными клиновыми башмаками, взаимодей ствующими своей внутренней поверхностью с наружной поверхностью кулач ков, и вьтолнена со стороны, противо положной размещению башмаков, с осев ми пазами, а разжимные кулачки снабжены установленной на их торцах и имеющей кольцевые канавки сменной вставкой для закрепления концов труб На фиг. 1 показано устройство, общий вид; на фиг. 2 - вид А на фиг. Устройство состоит из разжимных кулачков 1, установленных в кольцевом пазу цилиндрического корпуса 2, соединенного с гидроцилиндром 3. Обо ма 4 жестко связана с осью 5 конусно оправки 6 и штоком 7 гидроцилиндра через толкатель 8 и снабжена съемными клиновыми башмаками 9 с одной сторо н и осевыми пазами 10 с другой стороны. Прокладки 11 служат для компенсации неточности изготовления размеров башмаков, кулачков и конусной оправки и обеспечения нулевого зазора меж ду клиновыми трущимися поверхностями при настройке. Прокладка 12 служит для обеспечения общего зазора между трущимися клиновыми поверхностями, необходимого для обеспечения заданной точности калибруемой детали и надежной работы деталей устройства. Сборка и настройка устройства осу ществляется следующим образом. Перемещают толкатель 8 в крайнее левое положение и замеряют фактический зазор между клиновыми поверхностями cyлaчкoв 1 и башмаков 9. Подбирают комплект прокладок 11,. обеспечивающих нулевой зазор между трущимися клиновыми поверхностями деталей. Удаляют вставки 13 и, переместив обойму в крайнее левое положение, устанавливают вставки 13 и закрепляют их на обойме 4 и толкателе 8. Затем замеряют точность размера базовых канавок 14 на кулачках относительно оси 5 и в случае недостаточной точности относительно допуска Л D калибруют их дополнительной проточкой. Затем, ослабив крепление вставок 13, устанавливают прокладки 12. Такое конструктивное вьтолнение обоймы обеспечивает получение высокой точности формы и размеров канавок 14 относительно оси при широких допусках изготовления клиновых деталей устройства. Расположение торцов конусной оправки и клиновых башмаков в одной плоскости обеспечивает возможность калибровки концов не только труб, но и различных деталей трубопроводов, таких как отводы, тройники, переходы, заглушки. Замена назначения канавки 14 на кулачках с калибровки концов деталей на базовую поверхность для установки сменных вставок 15 позволяет разжимные кулачки установить в устройстве постоянно и, сохранив высокую точность размера и формы калибруемой детали, расширить технологические возможности устройства в части типоразмеров калибруемых деталей. Смена вставок 15 на кулачках 1 осуществляется простой их установкой в базовую канавку и креплением винтами на кулачках. Кольцевые канавки вставок, изготовленные с высокой точностью относительно их базового пояска, сохраняют высокую точность калибруемого размера детали. Устройство работает следующим образом. При нейтральном положении в кольцевую проточку вставок 15 устанавливают калибруемую деталь Ь6. При выдвижении штока 7 гидроцилиндра толкатель 8 перемещается влево и перемещает обойму 4 со съемными клиновыми башмаками 9 и конусную оправку 6 влево относительно разжимных кулачков 1, подвижно закрепленных в пазах неподвижного корпуса 2. Разжимные кулачки сближаются к оси устройства до тех пор, пока толкатель 8 не дойдет до передней упорной гайки 17, при этом происходит обжим концов деталей. При обратном ходе штока оНравка 6 своими конусами скользит по внутрен

Авторы

Даты

1981-08-15—Публикация

1979-08-16—Подача