(54) УСТРОЙСТВО ДЛЯ КАЛИБРОВКИ КОНЦОВ ТРУБ

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для калибровки концов труб | 1979 |

|

SU854495A2 |

| Устройство для калибровки концов трубчатых изделий | 1980 |

|

SU956090A1 |

| УСТРОЙСТВО ДЛЯ КАЛИБРОВКИ ТРУБ | 2005 |

|

RU2324564C2 |

| УСТРОЙСТВО ДЛЯ КАЛИБРОВКИ КОНЦОВ ЦИЛИНДРИЧЕСКИХ ДЕТАЛЕЙ | 1969 |

|

SU247902A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРУБЧАТЫХ ГОФРИРОВАННЫХ ДЕТАЛЕЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2071852C1 |

| СПОСОБ ЗАКРЕПЛЕНИЯ ТРУБ В ТРУБНЫХ РЕШЕТКАХ | 2000 |

|

RU2177853C1 |

| Матрица к установке для раздачи полых заготовок внутренним давлением | 1977 |

|

SU653006A1 |

| СПОСОБ ЗАКРЕПЛЕНИЯ ТРУБ В ТРУБНЫХ РЕШЕТКАХ | 2000 |

|

RU2177852C2 |

| СПОСОБ ЗАКРЕПЛЕНИЯ ТРУБ В ТРУБНЫХ РЕШЕТКАХ | 1999 |

|

RU2164189C2 |

| СПОСОБ ФОРМИРОВАНИЯ ВНУТРЕННЕЙ РЕЗЬБЫ НА КОНЦЕВОМ УЧАСТКЕ ТРУБНОЙ ЗАГОТОВКИ | 2006 |

|

RU2323059C1 |

1

Изобретение относится к обработке металлов давлением, а именно к устройствам для правки и калибровки труб.

По основному авт. св. № 854495 известно устройство для калибровки концов труб, содержащее установленные в кольцевом пазу цилиндрического корпуса, связанного с гидроцнлиндром, разжимные кулачки, взаимодействующую с их внутренней поверхностью и жестко связанную со штоком гидроцилиндра конусную оправку, обойму с внутренней конической поверхностью, взаимодействующую с наружной поверхностью разжимных кулачков, и закрепленные на торцах разжимных кулачков сменные вставки с кольцевыми канавками прямоугольной форлцзь При этом каждая канавка сменной вставки расположена концентрйчно по отношению к остальным 1.

Недостатками известного устройства являются ограниченный диапазон типоразмеров калибруемых труб и невысокая точность обработки их внутреннего и наружнего диаметров.

Это объясняется тем, что раздачу и обжатие калибруемых труб по диаметру осуществляют при максимальном зазоре между вставками, который приводит к появлению прямолинейных участков в сечении калибруемой трубы. С уменьщением диаметра и толщины стенки обрабатываемых изделий величина размера, характеризующего отклонение от правильной формы поперечного сечения трубы, превышает допустимое его значение, что отрицательно сказывается на качестве калибровки таких изделий.

10 С другой стороны, выполнение канавки сменной вставки прямоугольной формы с ограниченной шириной также снижает технологические возможности известного устройства, так как при обработке трубы в такую канавку можно установить изделие с ограниченной величиной овальности по диаметру.

Целью . изобретения является расширение технологических возможностей устройства и повышение качества калибровки.

20 Поставленная цель достигается тем, что в устройстве для калибровки концов труб центр каждой кольцевой канавки сменной вставки смещен вдоль оси симметрии вставки относительно центра канавки максимального диаметра в направлении наружной поверхности вставки на величину, определяемую по формуле

max

180°

п

где между соседними сменными вставками при изготовлении кольцевой канавки максимального диаметра; номинальный внутренний диаметр

Di

калибруемой трубы;

SPi - расчетная величина отклонения формы номинального внутнего диаметра Di от окружности;

- число сменных вставок,

1% При этом каждая сменная вставка выполнена с дополнительной канавкой прямоугольной формы, наружний диаметр которой равен внутреннему диаметру основной канавки, а глубина дополнительной канавки в два раза меньше, чем глубина основной.

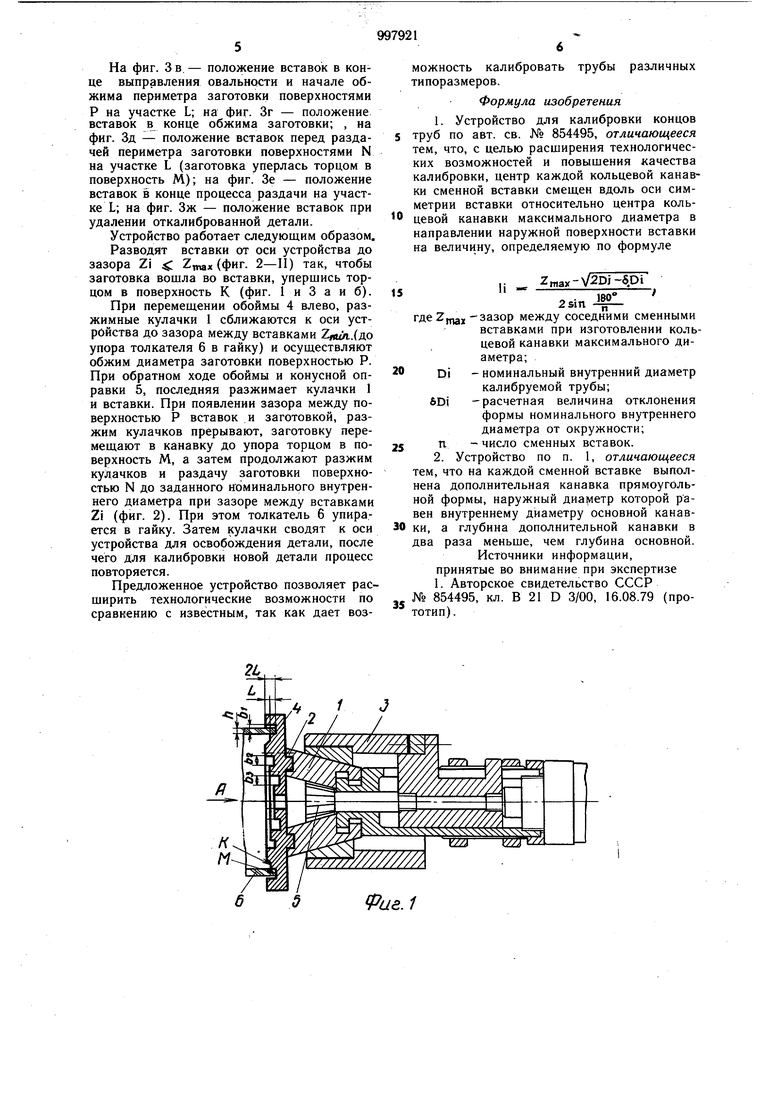

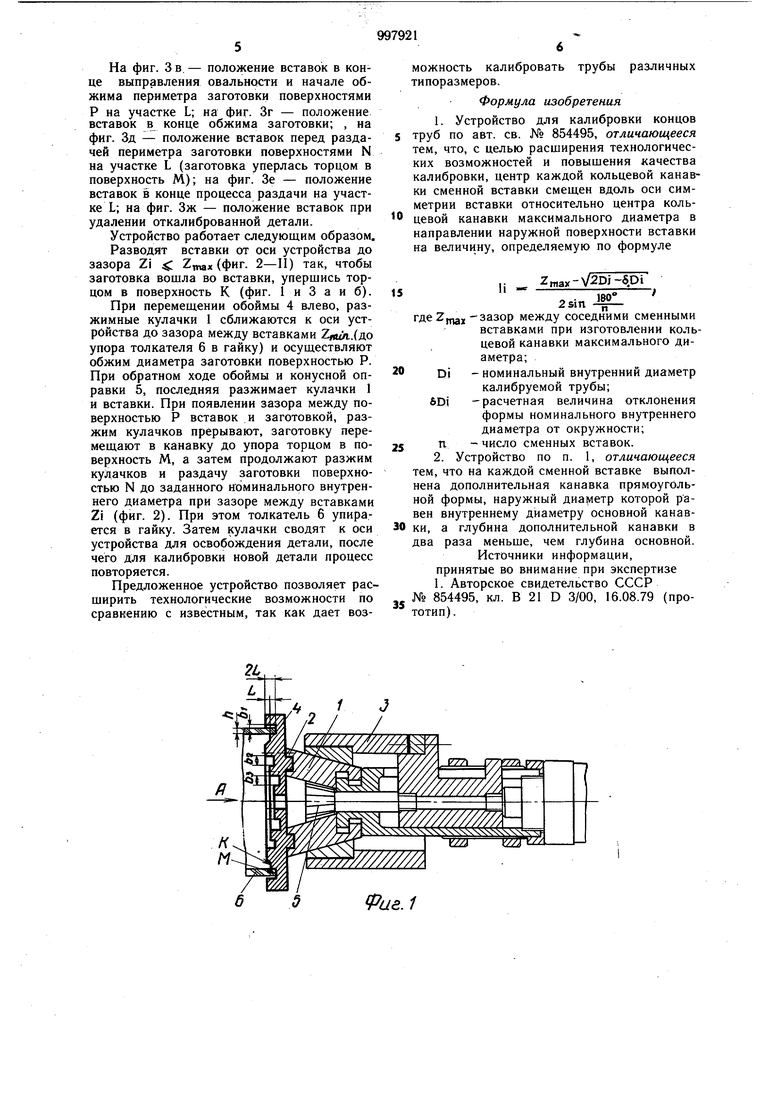

На фиг. 1 показано устройство, разрез; на фиг. 2 - вид А на фиг. 1; на фиг. 3 - схема установки трубы в кольцевой канавке в процессе ее отжима и раздачи.

Устройство состоит из разжимных кулачков I, установленных в кольцевом пазу цилиндрического корпуса 2, который соединен с неподвижной частью гидроцилиндра 3. Обойма 4 жестко связана с конусной оЛравкой 5 и подвижной частью гидроцилиндра 3 через толкатель 6. Упорные гайки установлены на цилиндрической части корпуса 2 и служат для ограничения хода подвижной части устройства. Сменные вставки имеют базирующий поясок, который устанавливается в выточку кулачков 1, обеспечивая точную фиксацию вставок относительно кулачков. Сменные вставки имеют несколько кольцевых калибрующих канавок, расположенных на противоположной стороне относительно центрирующего пояска. Конструктивно калибрующие канавки малых диаметров выполнены эксцентрично относительно канавки максимального диаметра.

На фиг. 2 показано смещение центров Oj и Ог канавок bj и Ьз относительно центра О канавки bi максимального диаметра и влияние этого смещения на расширение диапазона типоразмеров деталей в сторону малых диаметров и толщин и на повышение качества (точности) калибровки. В каждом углу чертежа представлено различное положение вставок относительно оси О устройства.

Позиция I соответствует положению вставок в конце процесса обжима деталей всех диаметров. Вставки сведены к оси устрой тва до зазора между нрми.

Позиция II соответствует положению вставок в конце процесса раздачи детали максимального диаметра тах- Вставки отходят радиально от оси устройства на величину . Центр О канавки совпадает с осью О устройства. Зазор между вставками увеличен с ZminAO 2пгаж- Величина мала, так как калибруется деталь с размером Оям. Это положение вставок соответствует изготовл нию канавки bi.

Позиция III соответствует положению вставок в конце процесса раздачи детали с размером Di. Вставки отходят радиально от оси устройства, относительно позиции, I на величину ( Ь). Центр Oi канавки Ьг совпадает с осью устройства О. Зазор между вставками уменьшен с .о Zi 2пил- Ь 2 sin Величина 6Di мала, так как калибруется деталь диаметром Di при зазоре Zi 7,„а,Это положение вставок соответствует изготовлению канавки bj.

Позиция IV соответствует положению вставок в конце процесса раздачи детали с размером Dmin- Вставки отходят радиально от оси устройства только на величину ( - г), а зазор между вставками уменьшенс 5 ,только до Zi, Z пах - 2 2sin что позволяет при Dmn иметь величину SDi в пределах допустимой. Центр О канавки bj совпадает с осью устройства О. Это положение вставок соответствует изготовлению канавки bj.

Кроме того, смещение центра Oj в каждой вставке относительно центра О на величину Iz позволяет разместить на в.ставках канавку Ьз с диаметром , что не представляется возможным в известных встав5 ках при Zniax const.

Следовательно, смещение центров канавок позволяет расширить диапазон типоразмеров деталей в сторону малых диаметров и толщин и повысить точность калибровки.

Ступенчатое выполнение канавок позволяет обжимать заготовки без ограничения их размера со стороны внутреннего диаметра (внутренней поверхности). Это в свою очередь позволяет расширить диапазон ти5 поразмеров деталей в сторону увеличения величины овальности исходной заготовки или в сторону увеличения ее диаметра.

Глубина канавок для обжима наружного и раздачи внутреннего диаметров зависит от длины деформируемых участков L. В слу чае их равенства глубина канавки для наружного диаметра в два раза больше, чем для внутреннего диаметра.

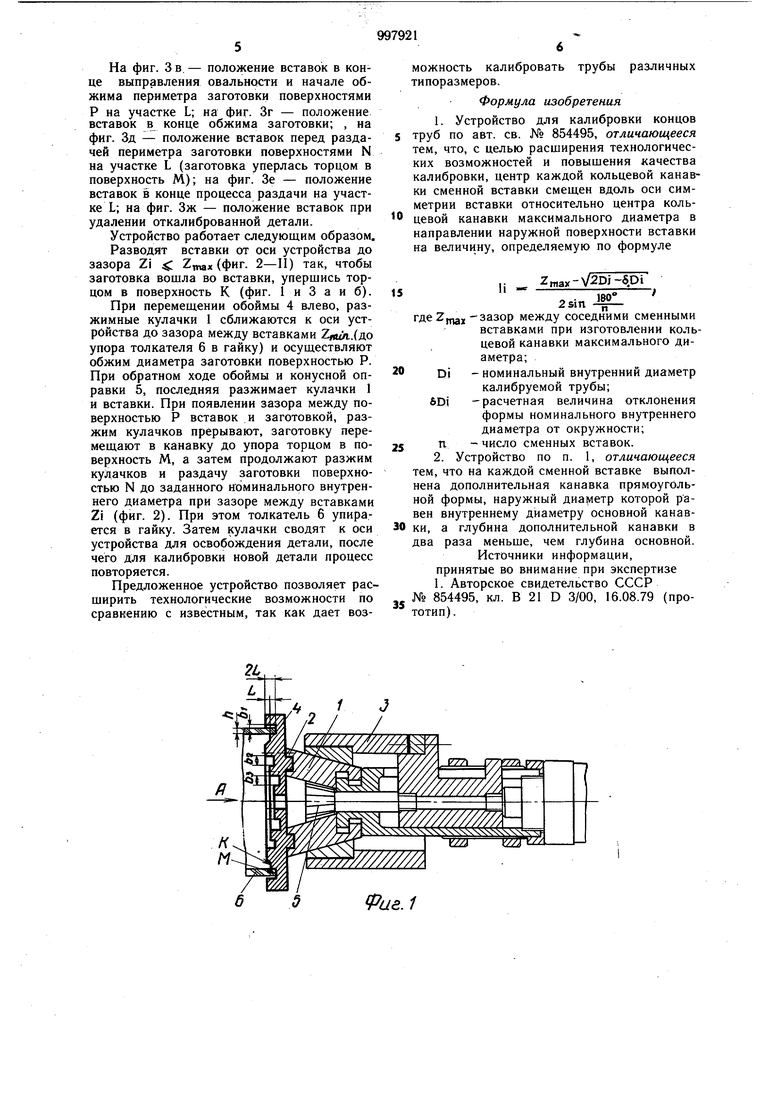

На фиг. За и б показано положение вставок в момент установки заготовки перед 5 обжимом при упоре в поверхность К для максимального (а) и минимального (б) овального размера, сзаготова лежит на подставке,. поверхность Р обжима не касается заготовки);

На фиг. 3 в - положение вставок в конце выправления овальности и начале обжима периметра заготовки поверхностями

Р на участке L; на фиг- Зг - положение вставок в конце обжима заготовки; , на фиг. Зд - положение вставок перед раздачей периметра заготовки поверхностями N на участке L (заготовка уперлась торцом в поверхность М); на фиг. Зе - положение вставок в конце процесса раздачи на участке L; на фиг. Зж - положение вставок при удалении откалиброванной детали.

Устройство работает следующим образом. Разводят вставки от оси устройства до зазора Zi 2„аж (фиг. 2-II) так, чтобы заготовка вошла во вставки, упершись торцом в поверхность К (фиг. 1 и 3 а и б). При перемеш,ении обоймы 4 влево, разжимные кулачки 1 сближаются к оси устройства до зазора между вставками .(до упора толкателя 6 в гайку) и осуществляют обжим диаметра заготовки поверхностью Р. При обратном ходе обоймы и конусной оправки 5, последняя разжимает кулачки 1 и вставки. При появлении зазора между поверхностью Р вставок и заготовкой, разжим кулачков прерывают, заготовку перемещают в канавку до упора торцом в поверхность М, а затем продолжают разжим куЛачков и раздачу заготовки поверхностью N до заданного номинального внутреннего диаметра при зазоре между вставками Zi (фиг. 2). При этом толкатель 6 упирается в гайку. Затем кулачки сводят к оси устройства для освобождения детали, после чего для калибровки новой детали процесс повторяется.

Предложенное устройство позволяет расширить технологические возможности по сравнению с известным, так как дает возможность калибровать трубы различных типоразмеров.

Формула изобретения 1. Устройство для калибровки концов

труб по авт. св. № 854495, отличающееся тем, что, с целью расширения технологических возможностей и повышения качества калибровки, центр каждой кольцевой канавки сменной вставки смещен вдоль оси симметрии вставки относительно центра кольцевой канавки максимального диаметра в направлении наружной поверхности вставки на величину, определяемую по формуле

li « Z a - /2Di-Spi

1- t

2 sin -%-

где 2,,-зазор между соседними сменными вставками при изготовлении кольцевой канавки максимального диаметра;Di - номинальный внутренний диаметр

калибруемой трубы; -расчетная величина отклонения

SDi формы номинального внутреннего диаметра от окружности; - число сменных вставок.

п 2. Устройство по п. 1, отличающееся тем, что на каждой сменной вставке выполнена дополнительная канавка прямоугольной формы, наружный диаметр которой равен внутреннему диаметру основной канав0 ки, а глубина дополнительной канавки в два раза меньше, чем глубина основной.

Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 854495, кл. В 21 D 3/00, 16.08.79 (прототип). i X

Авторы

Даты

1983-02-23—Публикация

1981-01-16—Подача