(54) УСТРОЙСТВО ДЛЯ ФОРМОВКИ ЛЕЖИЙ

| название | год | авторы | номер документа |

|---|---|---|---|

| ПРОФИЛЕГИБОЧНЫЙ СТАН | 2004 |

|

RU2276627C1 |

| Устройство для формовки прокаткой лезвий дисков | 1980 |

|

SU1118465A1 |

| Дыропробивной револьверный пресс | 1977 |

|

SU674847A1 |

| Дыропробивной револьверный пресс | 1985 |

|

SU1286360A1 |

| УСТРОЙСТВО ДЛЯ НАРЕЗАНИЯ РЕЗЬБЫ НА ТРУБАХ НА УСТЬЕ СКВАЖИН | 2000 |

|

RU2190078C2 |

| Винтовой пресс | 1980 |

|

SU956299A1 |

| Станок для горячей навивки пружин | 1989 |

|

SU1667999A1 |

| Винтовой пресс | 1990 |

|

SU1750955A1 |

| Профилегибочный стан | 1986 |

|

SU1433540A1 |

| Винтовой пресс | 1987 |

|

SU1497043A1 |

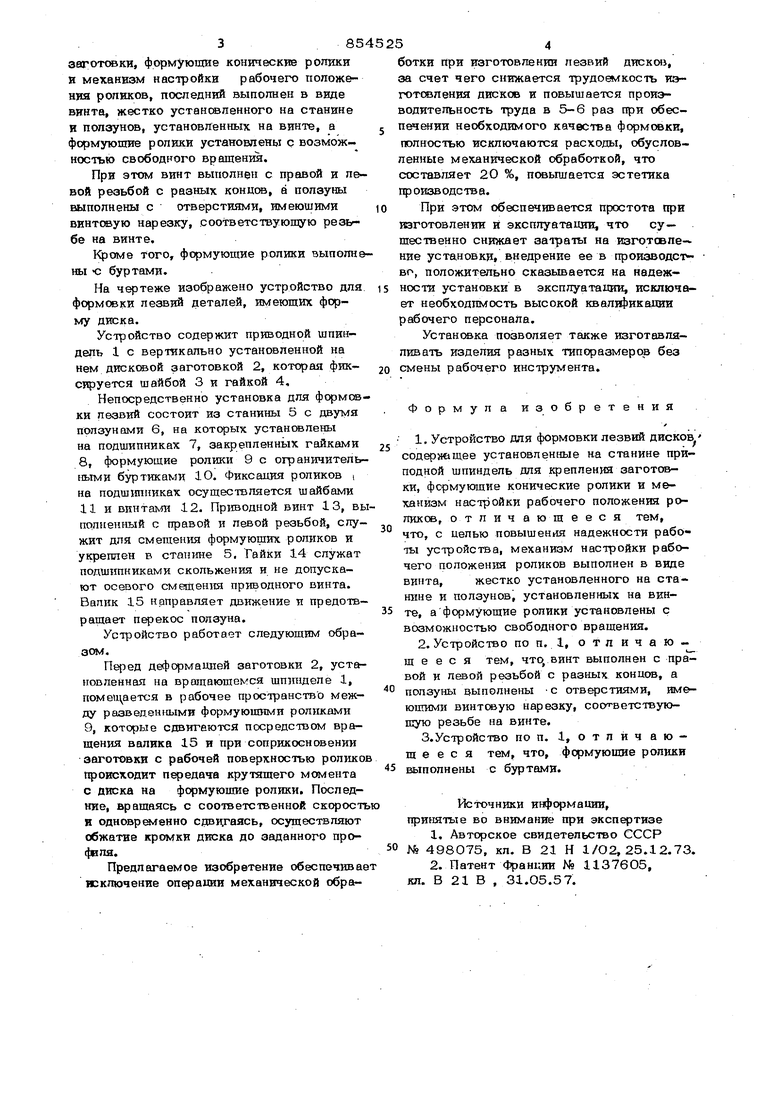

Изобретение относится к обработке мегаппов давлением и может быть испопьзо вано в области сельскохозяйственного машиностроения. Известно устройство для получения из делий типа дкскш методом торцовой прокатки, в котором для получения профил ной повфхности используются специальные штампы l. Данное устройство имеет сложную кинема-таческую схему и конструк цто, о буслс ленные сложным профили, обрйбатываемотх) изделия и наличием отдель ных приводов пер лещения инструмента н ваготовкй. Недостатке также является необход мость смены инструмента при изменении .тапоразмера прокатываемых заготовок. Известно также устройство для формов ки лезвий дгоков, содержащее устанс пенНЫ0 на станине Ьр(одной шпиндель для креплейия заготовки, форм5И)щие конические ролики и механ1гам настройки рабочего положения роликов. 2. Наличие приводных роликов прввопят я необходимости согласования скоростей вращаюгаейся заготовки и ропексв на каждый технологический режим tt, кроме того, в каждый момент деформирования, причем скорость каждой пары ропяков pasлична, так как они обжимают участки э готовки, находящиеся на разном расстоянии от оси вращения. Это обуславпи- ет насыщенность уст-ановки шдросервопрв воиом, что снижает надежность работы . Установка, сложность которой оправдана при тфок одстве изделий сложного филя, является нерентабельной, нвзко1ф изводительной при вспользовании -ее для производства деталей itpocToro профкпя, в частности формовки лезвия дисков. Цель изобретения - повышение надежности работы устройства. Поставленная цепь достигается тем, что в устройстве для (формовки лезвий дисков, содержащз г установленные на станине приводной шпиндель для крепления 3aroTt KH, формующие конические ролики и механизм настройки рабочего положения роликов, последний выполнен в виде винта, жестко установленного на станине и ползунов, установленных на винте, а формующие ролики установлены с возможностью свободного вращения. При этом винт выполнен с правой и ле вой резьбой с разных концов, а ползуны выполнены с отверстиями, имеющими винтовую нарезку, соответствующую резьбе на винте. Кроме Того, формующие ролики выполн ны -с буртами. На чертеже изображено устройство для формовки лезвий деталей, имеющих форму диска. Устройство содержит приводной шпиндель 1 с вертикально установленной на нем дискетой заготовкой 2, которая фиксируется шайбой 3 и гайкой 4. Непосредственно установка для формов ки лезвий состоит из станины 5 с двумя ползунами 6, на которых установлены на подшипниках 7, закрепленных гайками 8, формующие ролики 9 с ограничитель №1ми буртиками 1О. Фиксация роликов i на подш1тниках осуществляется шайбами 11 и винтами 12. Пр1шодной винт 13, вы полненный с правой и левой резьбой, служит для смещения формующих роликов и укреплен в станине 5, Гайки 14 служат подшипниками скольжения и не допускают осевого смещения приводного винта. Вапик 15 направляет движение и предотв- рапхает перекос ползуна. Устройство работает следующим образом. ГЦэед деформаЩ1ей заготовки 2, установленная на вращающемся шпинделе 1, помеч ается в рабочее пространство между р 1зведенкыми формующими роликами 9, которые сдвигаются псх;редством вращения валика 15 и при соприкосновении заготовки с рабочей поверхностью ролико происходит передача крутящего момента с диска на формующие ролики. Последние, вращаясь с соответственной скорост и OAHOBpevfaHHO сдвцгаясь, осуществляют обжатие кромки диска до заданного профвля. Предлагаемое изобретение обеспечива исключение операции механической обработки при изготовлении лезвий дисков, за счет чего снижается трудоемкость иэготшления дисков и повышается производительность труда в 5-6 раз при обеспечении необходимого качества формовки, полностью исключаются расходы, обусловленные механической обработкой, что составляет 20 %, повышается эстетика производства. При этом обеспечивается простота гфи изготовлении и эксплуатации, что существенно снижает затраты на изготсвпе- ние устанoвкИf внедрение ее в производство, положительно сказывается на надежности установки в эксплуатации, исключает необходимость высокой квал1фикадии рабочего персонала. Установка позволяет также изготавля- ливать изделия разных типоразмеров без смены рабочего инструмента. Формула изобретения 1. Устройство для формовки лезвий дисков содержащее установленные на станине при- подной шпиндель для крепления заготсики, формующие конические ролики и механизм настройки рабочего положения роликов, отличающееся тем, что, с Целью повышении надежности работы устройства, механизм настройки рабочего положения роликов выполнен в виде винта, жестко установленного на станине и ползунов, установленных на винте, аформующие ролики установлены с возможностью свободного вращения. 2. Устройство по п. 1, о т л и ч а ю щ е е с я тем, что, винт выполнен с правой и левой резьбой с разных кондов, а ползуны выполнены с отверстиями, имеющими винте ую нарезку, соо ветствующую резьбе на винте. З.Устройство по п. 1, о т л и ч а ю щ е е с я тем, что, формующие ролики выполнены с буртами. Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР № 498075, кл. В 21 Н 1/02,25.12.73. 2.Патент Франции № 1137605, кл. В 21 В , 31.О5.57.

Авторы

Даты

1981-08-15—Публикация

1980-01-21—Подача