(54) УСТРОЙСТВО для .ДУГОКОНТДКТНОЯ СВАРКИ TPS-Bbi С КОНЦЕВОЙ ДЕТАТЕью

f

Изобретение относится к стыковой сварке, а именно к сварке трубных изделий дугой, вращаемой магнитным . полем.

Извест -:а машинз. для сварки труеЗ дугой, вращаемой магнитньм полем, состоящая из зажимов для свариваемых труб, катушек для создания магнитного поля и пневматического механизма осадки 1,

Однако Е1аличие в этой машине эал;имов для труб создает ряд неудобств при автоматизации лшоцесса сварки и, кроме того, требуется создать довольно большие усилия залсатия, которые, действуя на наружные стенки труб, особенно с наружн1лми покрытиями, повреждают их. Установка сварочного зазора в этой машине производится вручную.

Наиболее близким к предлагаемому . по технической сущности и достигаемому результату является устройство для дугоконтактной сварки трубы с концевой деталью, содержащее станину,, на которой смонтированы опорная плита с приводом осевого перемещения, центратор с двумя рядами центрирующих элементов и гра.тоснимателем, зажим для свариваемой трубы, цилиндр

осадк-ц и для возбуждения магнитного поля

Недостатком известного устройства является сложная выгрузка готового изделия, наличие Зсгжимов, воздействук:цих на наружную поверхность трубы и иовре}к.цающих ее, а также сложная установка г-арантированного сварочного зазора.

Цель изобретения - повышение производительности и качества сварки nyTe-vi установки гарантированного сварочного зазора и исключения смятия аруб при зажатии.

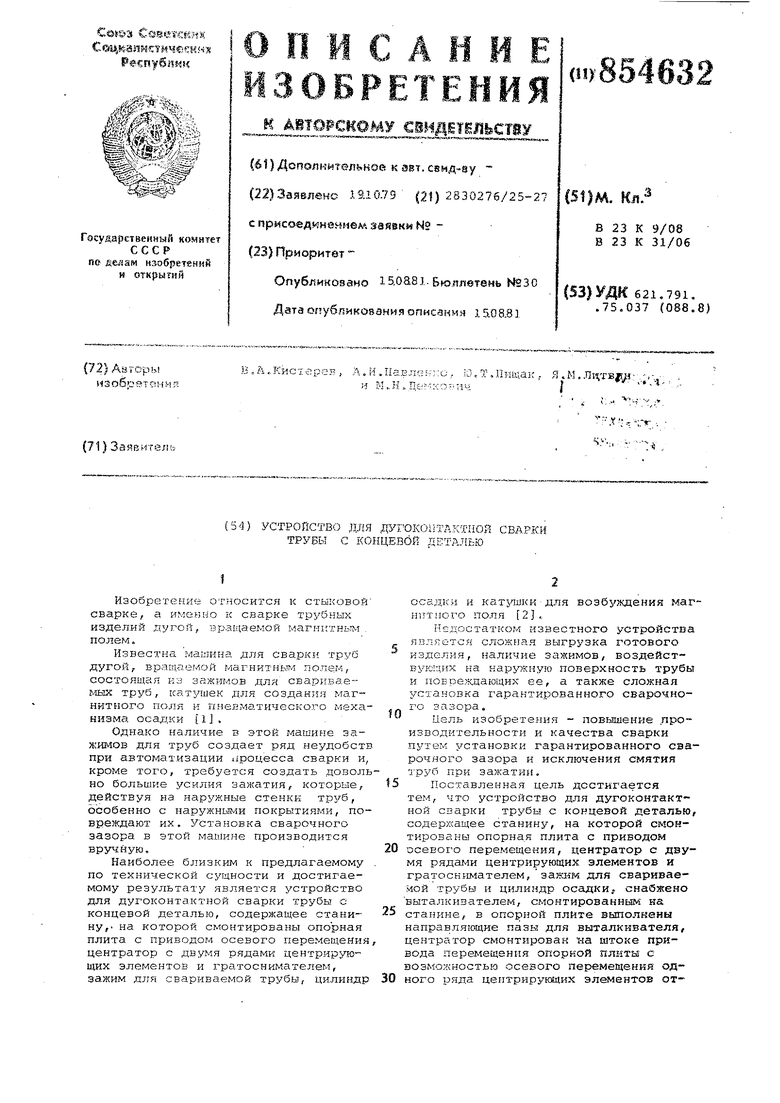

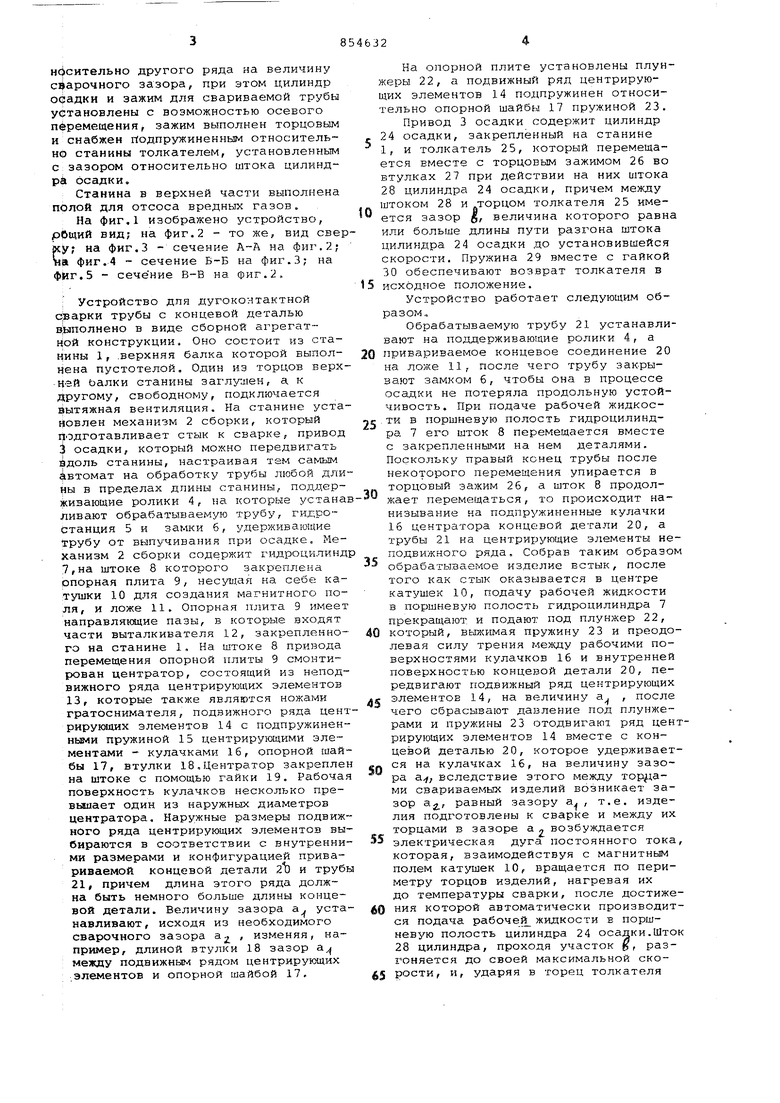

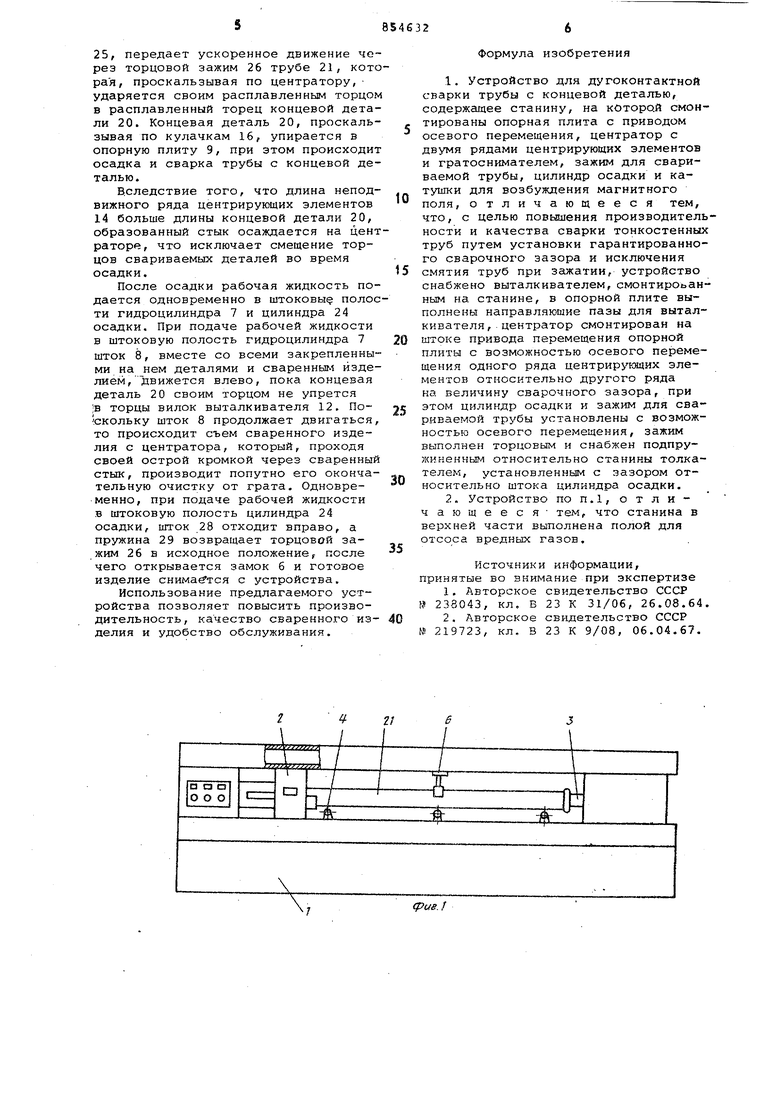

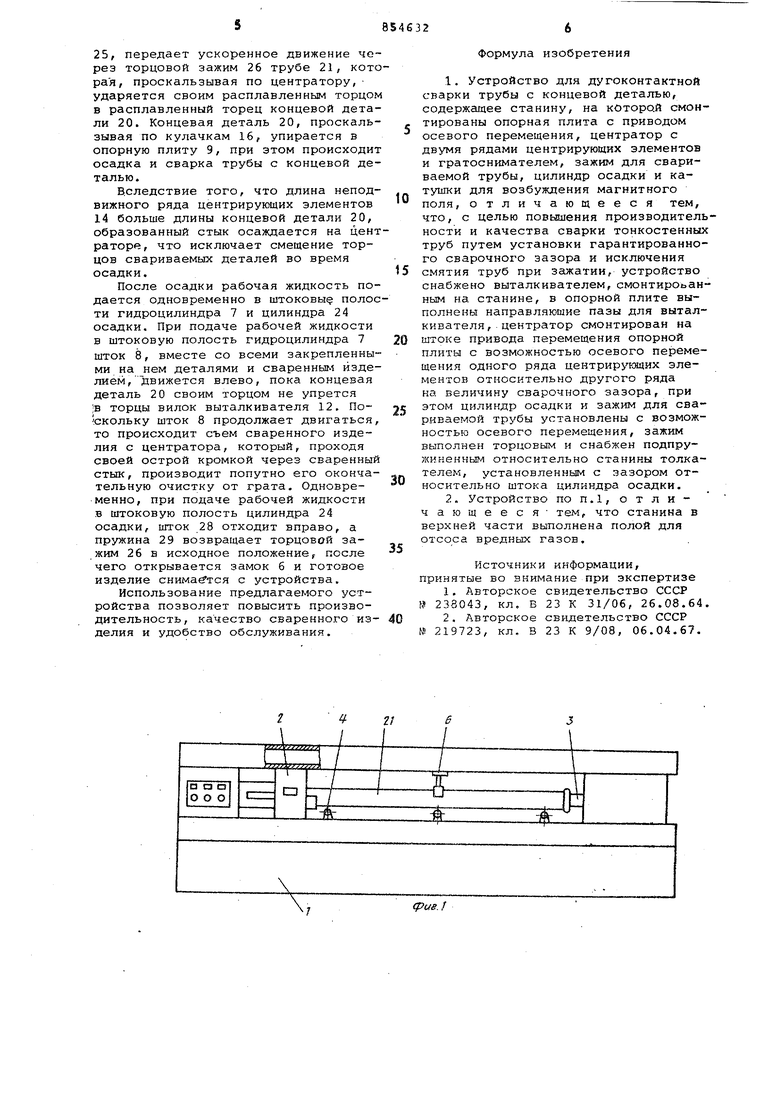

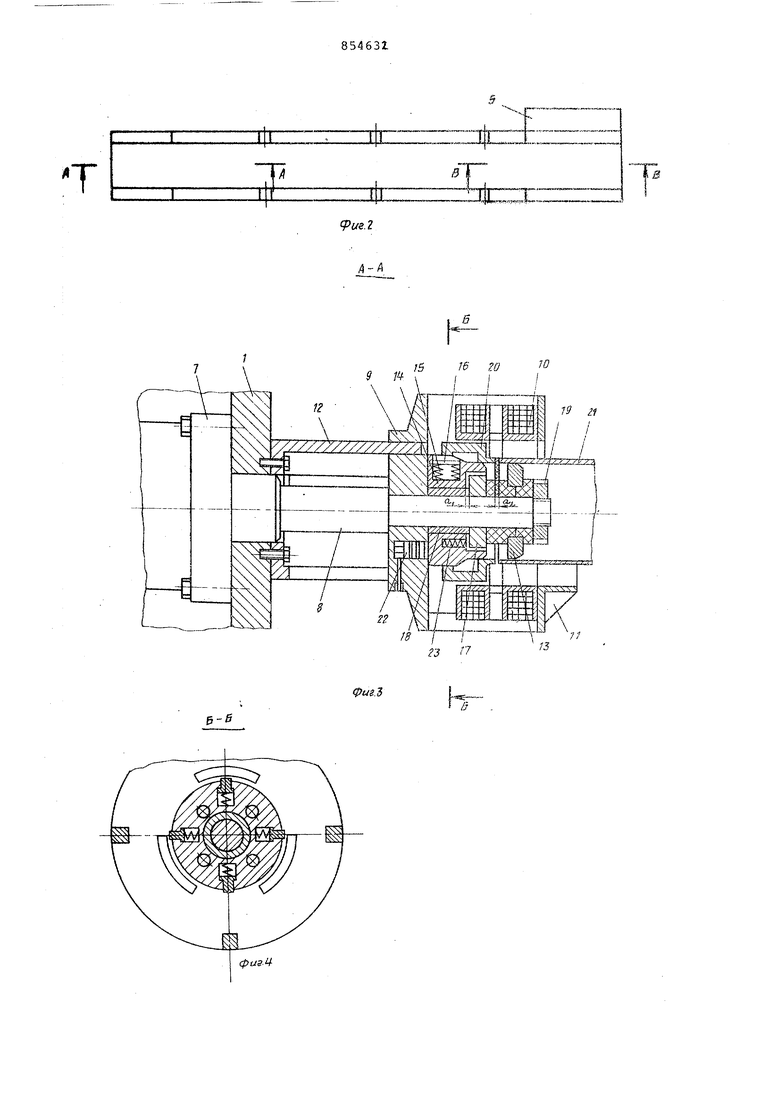

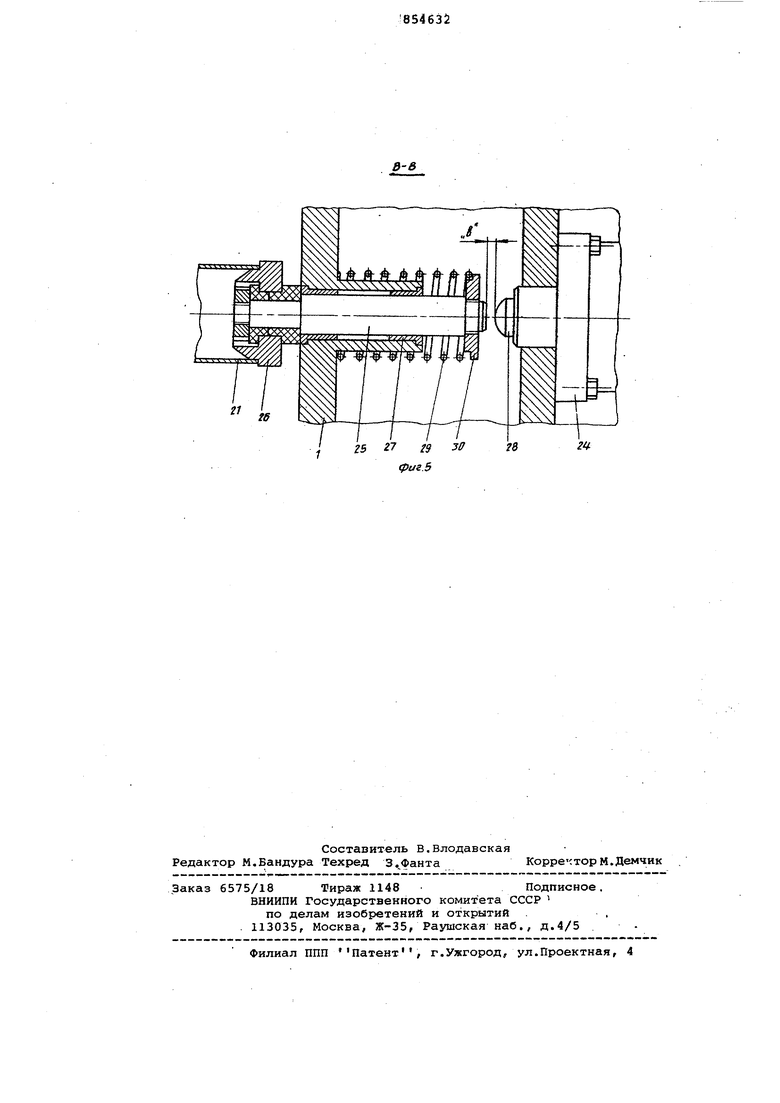

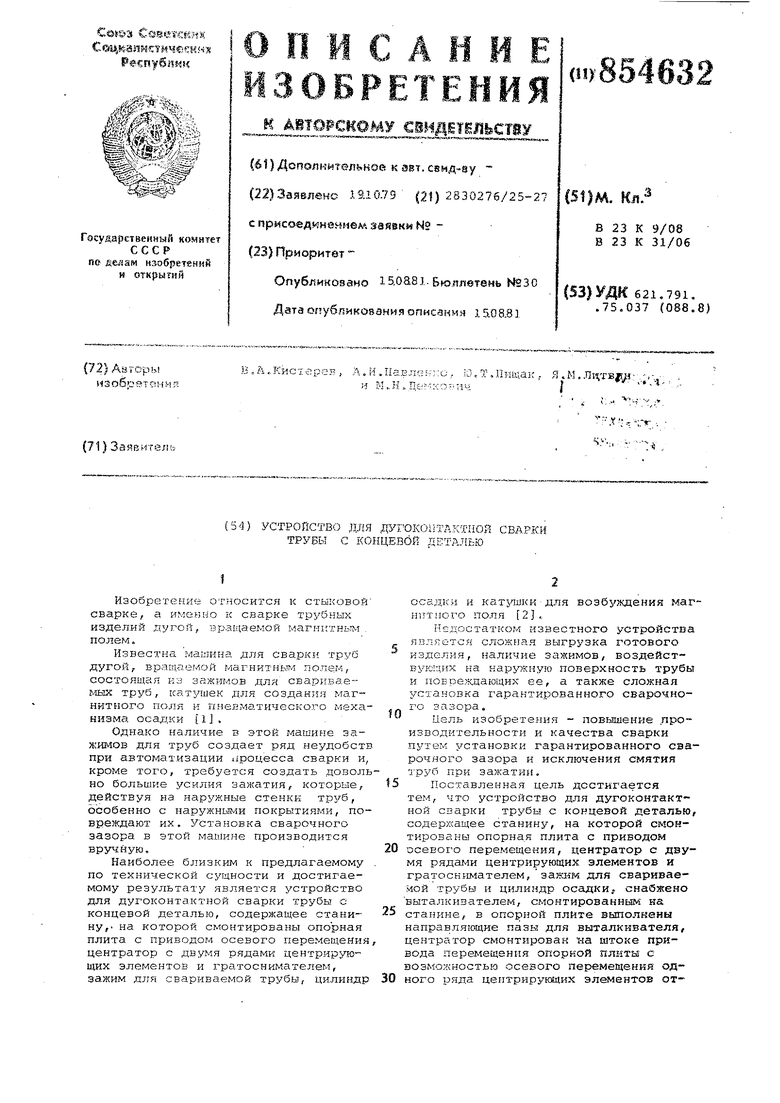

Поставленная цель достигается тем, что устройство для дугоконтактной сварки трубы с концевой деталью, содержащее станину, на которой смонтированы опорная плита с приводом осевого перемещения, центратор с двумя рядами центрирующих элементов и гратоснимателем,закнм для свариваейой трубы и цилиндр осадки, снабжено выталкивателем, смонтированным на станине, в опорной плите выполнены направляющие пазы для выталкивателя, центратор смонтирован на штоке привода перемещения опорной плиты с возможностью осевого перемещений одного ряда цегггриру Ш кх элементов от- Н(сительно другого ряда на величину сварочного зазора, при этом цилиндр оеадки и зажим для свариваемой трубы установлены с возможностью осевого перемещения зажим выполнен торцовым и снабжен подпружиненным относительнф станины толкателем, установленным с зазором относительно штока цилиндра осадки. Станина в верхней части выполнена полой для отсоса вредных газов. На фиг,1 изображено устройство, рбщий ВИД; на фиг.2 - то же, вид све ку на фиг.З - сечение на фиг.2; «а фиг.4 - сечение на фиг.З; на фИг.5 - сечение В-В на фиг.2. ; Устройство для дугоконтактной срарки трубы с концевой деталью выполнено в виде сборной агрегатной конструкции. Оно состоит из станины 1, .верхняя балка которой выполнена пустотелой. Один из торцов верх ней оалки станины заглушен, а к другому, свободному, подключается Вытяжная вентиляция. На станине уста новлен механизм 2 сборки, который 1}одготавливает стык к сварке, привод i осадки, который можно передвигать йдоль станины, настраивая тем самым Автомат на обработку трубы любой дли ны в пределах длины станины, поддерживающие ролики 4, на которые устава ливают обрабатываемую трубу, гидростанция 5 и замки б, удерживаю цие грубу от выпучивания при осадке. Механизм 2 сборки содержит гидроцилинд 7,на штоке 8 которого закреплена опорная плита 9, несущсгя на себе катушки 10 для создания магнитного поля, и ложе 11. Опорная плита 9 имеет направлякхцие пазы, в которые входят части выталкивателя 12, закрепленного на станине 1, На штоке 8 привода перемещения опорной плиты 9 смонтирован центратор, состоящий из непод вижного ряда центрирующих элементов 13, которые также являются ножами гратоснимателя, подвижного ряда цен рирукяцих элементов 14 с подпружинен ньии пружиной 15 центрирующими элементами - кулачками 16, опорной шай бы 17, втулки 18.Центратор закрепле на штоке с помощью гайки 19, Рабоча поверхность кулачков несколько превьвиает один из наружных диаметров центратора. Наружные размеры подвиж ного ряда центрирующих элементов вы бираются в соответствии с внутренни ми размерами и конфигурацией привариваемой концевой детали 2 и труб 21, причем длина этого ряда должна быть немного больше длины концевой детали. Величину зазора а, уста навливают , исходя из необходимого сварочного зазора a-j , изменяя, например, длиной втулки 18 зазор а между подвижным рядом центриру зщих элементов и опорной шайбой 17. На опорной плите установлены плунеры 22, а подвижный ряд центрируюих элементов 14 подпружинен относиельно опорной шайбы 17 пружиной 23. Привод 3 осадки содержит цилиндр 4 осадки, закрепленный на станине 1, и толкатель 25, который перемещатся вместе с торцовым зажимом 26 во втулках 27 при действии на них штока 28 цилиндра 24 осадки, причем между током 28 и торцом толкателя 25 имеется зазор 5, величина которого равна или больше длины пути разгона штока цилиндра 24 осадки до установившейся скорости. Пружина 29 вместе с гайкой 30 обеспечивают возврат толкателя в исходное положение. Устройство работает следующим образом., Обрабатываемую трубу 21 устанавливают на поддерживающие ролики 4, а привариваемое концевое соединение 20 на ложе 11, после чего трубу закрывают замком б, чтобы она в процессе осадки не потеряла продольную устойчивость. При подаче рабочей жидкости в поршневую полость гидроцилиндра 7 его шток 8 перемещается вместе с закрепленными на нем деталями. Поскольку правый конец трубы после некоторого перемещения упирается в торцовый зажим 26, а шток 8 продолжает перемещаться, то происходит нанизывание на подпружиненные кулачки 16 центратора концевой детали 20, а трубы 21 на центрирующие элементы неподвижного ряда. Собрав таким образом обрабатываемое изделие встык, после того как стык оказывается в центре катушек 10, подачу рабочей жидкости в поршневую полость гидроцилиндра 7 прекращают, и подают под плунжер 22, который, выжимая пружину 23 и преодолевая силу трения между рабочими поверхностями кулачков 16 и внутренней поверхностью концевой детали 20, передвигают подвижный ряд центрирующих элементов 14, на величину а , после чего сбрасывают давление под плунжерами и пружины 23 отодвигаю ряд центрирующих элементов 14 вместе с концевой деталью 20, которое удерживается на кулачках 16, на величину зазора а, вследствие этого между тор ;ами свариваемых изделий возникает зазор э., равный зазору а. , т.е. изделия подготовлены к сварке и между их торцами в зазоре а у возбуждается электрическая дуга постоянного тока, которая, взаимодействуя с магнитным полем катушек 10, вращается по периметру торцов изделий, нагревая их до температуры сварки, после достижения которой автоматически производится подача рабочей жидкости в поршневую полость цилиндра 24 осадки.Шток 28 цилиндра, проходя участок р, разгоняется до своей максимальной скорости, и, ударяя в торец толкателя

25, передает ускоренное движение через торцовой зажим 26 трубе 21, которая, проскальзывая по центратору,ударяется своим расплавленным торцом в расплавленный торец концевой детали 20. Концевая деталь 20, проскальзывая по кулачкам 16, упирается в опорную плиту 9, при этом происходит осадка и сварка трубы с концевой деталью.

Вследствие того, что длина неподвижного ряда центрирующих элементов 14 больше длины концевой детали 20, образованный стык осаждается на центраторе, что исключает смещение торцов свариваемых деталей во время

осадки.

После осадки рабочая жидкость подается одновременно в штоковы полости гидроцилиндра 7 и цилиндра 24 осадки. При подаче рабочей жидкости в штоковую полость гидроцилиндра 7 шток 8, вместе со всеми закрепленными на нем деталями и сваренным изделием, движется влево, пока концевая деталь 20 своим торцом не упрется в торцы вилок выталкивателя 12. Поскольку шток 8 продолжает двигаться, то происходит съем сваренного изделия с центратора, который, проходя своей острой кромкой через сваренный стык, производит попутно его окончательную очистку от грата. Одновременно, при подаче рабочей жидкости в штоковую полость цилиндра 24 осадки, шток 28 отходит вправо, а пружина 29 возвращает торцовой зажим 26 в исходное положение, после чего открывается замок 6 и готовое изделие снимается с устройства.

Использование предлагаемого устройства позволяет повысить производительность, качество сваренного изделия и удобство обслуживания.

Формула изобретения

1. Устройство для дугоконтактной сварки трубы с концевой деталью, содержащее станину, на которой смонтированы опорная плита с приводом осевого перемещения, центратор с двумя рядами центрирующих элементов и гратоснимателем, зажим для свариваемой трубы, цилиндр осадки и катушки для возбуждения магнитного

0 поля, отличающееся тем, что, с целью повышения производительности и качества сварки тонкостенных труб путем установки гарантированного сварочного зазора и исключения смятия труб при зажатии, устройство

5 снабжено выталкивателем, смонтироьанным на станине, в опорной плите выполнены направляющие пазы для выталкивателя, центратор смонтирован на аггоке привода перемещения опорной

0 плиты с возможностью осевого перемещения одного ряда центрируютих элементов относительно другого ряда на величину сварочного зазора, при этом цилиндр осадки и зажим для сва5риваемой трубы установлены с возможностью осевого перемещения, зажим выполнен торцовым и снабжен подпружинeнны 1 относительно станины толкателем, установленным с зазором от0носительно штока цилиндра осадки.

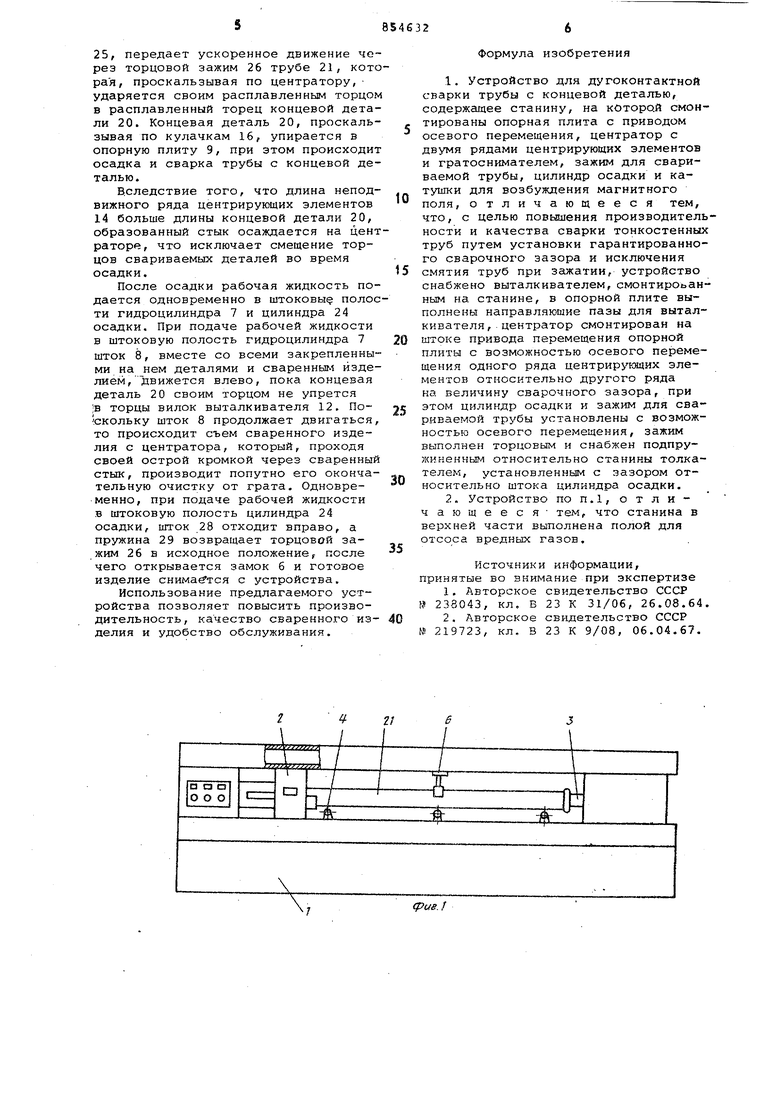

2. Устройство по п.1, отличающееся- тем, что станина в верхней части выполнена полой для отсоса вредных газов.

5

Источники информации, принятые во внимание при экспертизе

1.Авторское свидетельство СССР

f 238043, кл, Б 23 К 31/06, 26.08.64,

2,Авторское свидетельство СССР

0

№ 219723, кл. В 23 К 9/08, 06.04.67.

| название | год | авторы | номер документа |

|---|---|---|---|

| Машина для контактной стыковой сварки оплавлением труб с изоляцией | 2024 |

|

RU2835460C1 |

| Установка для дугоконтактной сварки | 1981 |

|

SU1006122A1 |

| ЗАЖИМ | 1993 |

|

RU2090335C1 |

| Автомат для стыковой сварки давлением | 1988 |

|

SU1668074A1 |

| УСТРОЙСТВО ДЛЯ ДУГОКОНТАКТНОЙ СВАРКИ | 1968 |

|

SU219723A1 |

| Машина для ориентированной сварки трением длинномерных изделий из 3-х деталей | 1987 |

|

SU1418018A1 |

| Устройство для осадки и создания регулируемого гарантированного зазора между свариваемыми поверхностями | 1986 |

|

SU1438934A1 |

| Гидросистема механизма зажатия деталей контактной стыковой сварочной машины клещевого типа | 1982 |

|

SU1076233A2 |

| Машина для контактной стыковой сварки | 1989 |

|

SU1696212A1 |

| Устройство для неразъемного соединения труб с концевой арматурой | 1989 |

|

SU1742012A1 |

D а D

а О О О

4 2/

1Г

Т

I

Г

б-б

Ij

г

гв

гв 27 29 yf (раг.В

Авторы

Даты

1981-08-15—Публикация

1979-10-19—Подача