(54) УСТРОЙСТВО ДЛЯ РЕЗАНИЯ ШТАНГИ МЫЛА

| название | год | авторы | номер документа |

|---|---|---|---|

| АВТОМАТ ДЛЯ ЗАВЕРТЫВАНИЯ КОНФЕТ «ВПЕРЕКРУТКУ» | 1973 |

|

SU379462A1 |

| ДЕРЕВООБРАБАТЫВАЮЩИЙ СТАНОК | 2000 |

|

RU2171742C1 |

| Автомат для завертки конфет"вперекрутку | 1974 |

|

SU516580A1 |

| Роторно-конвейерная машина | 1988 |

|

SU1574479A1 |

| Устройство для нанесения покрытий | 1985 |

|

SU1445810A1 |

| КРУГЛОПИЛЬНЫЙ ДЕРЕВООБРАБАТЫВАЮЩИЙ СТАНОК | 1994 |

|

RU2078683C1 |

| Машина для формовки пряников с начинкой | 1959 |

|

SU131293A1 |

| СТАНОК ШЛИФОВАЛЬНЫЙ ШИРОКОЛЕНТОЧНЫЙ | 2001 |

|

RU2182073C1 |

| УСТРОЙСТВО ДЛЯ ПЕРЕВЕШИВАНИЯ ТУШЕК ПТИЦЫ С ПОДВЕСОК КОНВЕЙЕРА УБОЯ НА ПОДВЕСКИ КОНВЕЙЕРА ПОТРОШЕНИЯ | 2016 |

|

RU2643829C2 |

| Устройство для укладки и упаковки листового стекла в тару | 1980 |

|

SU933549A1 |

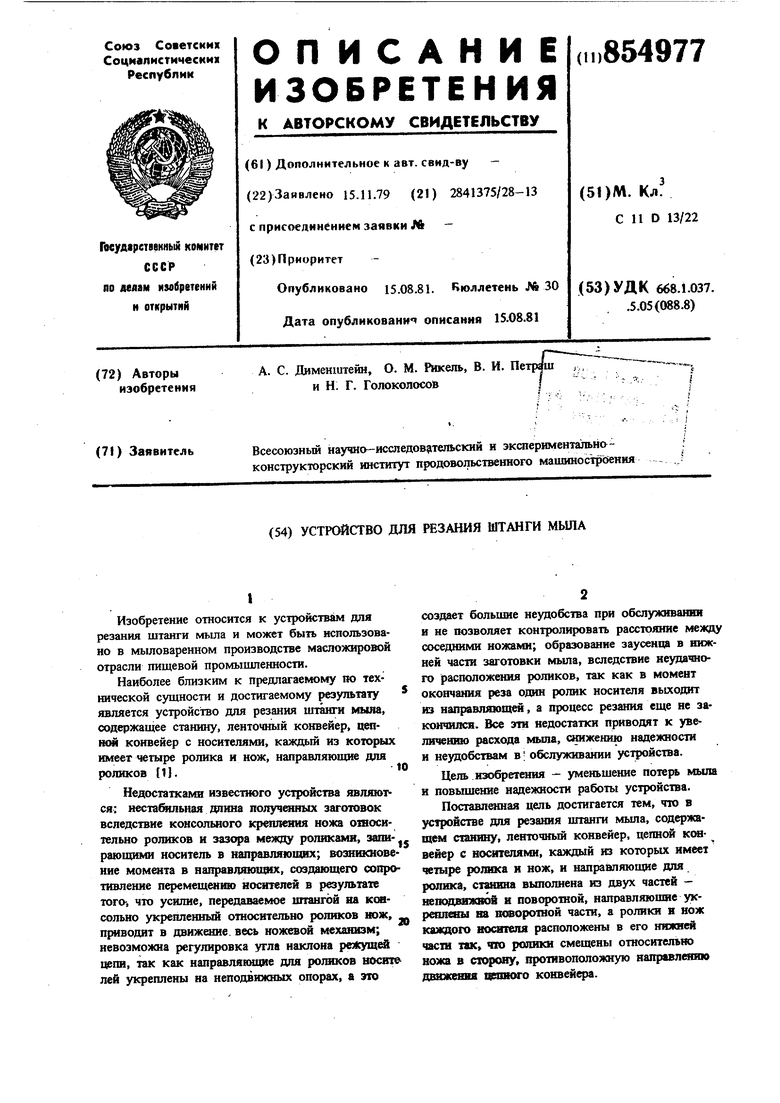

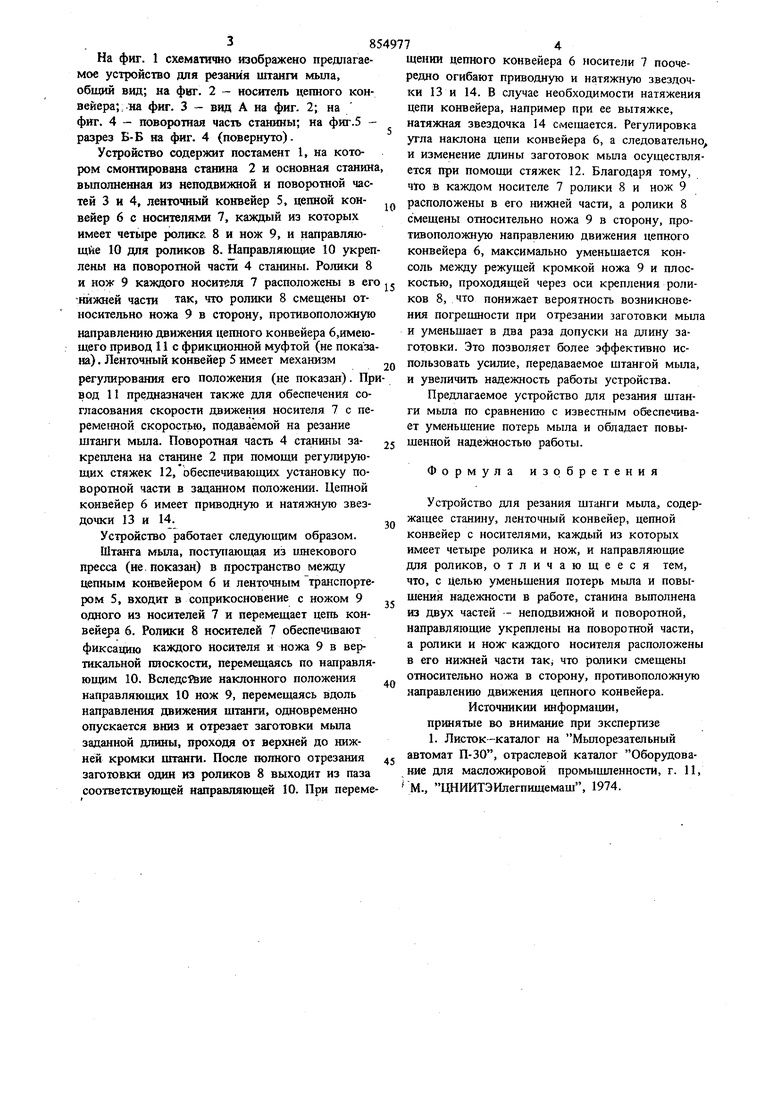

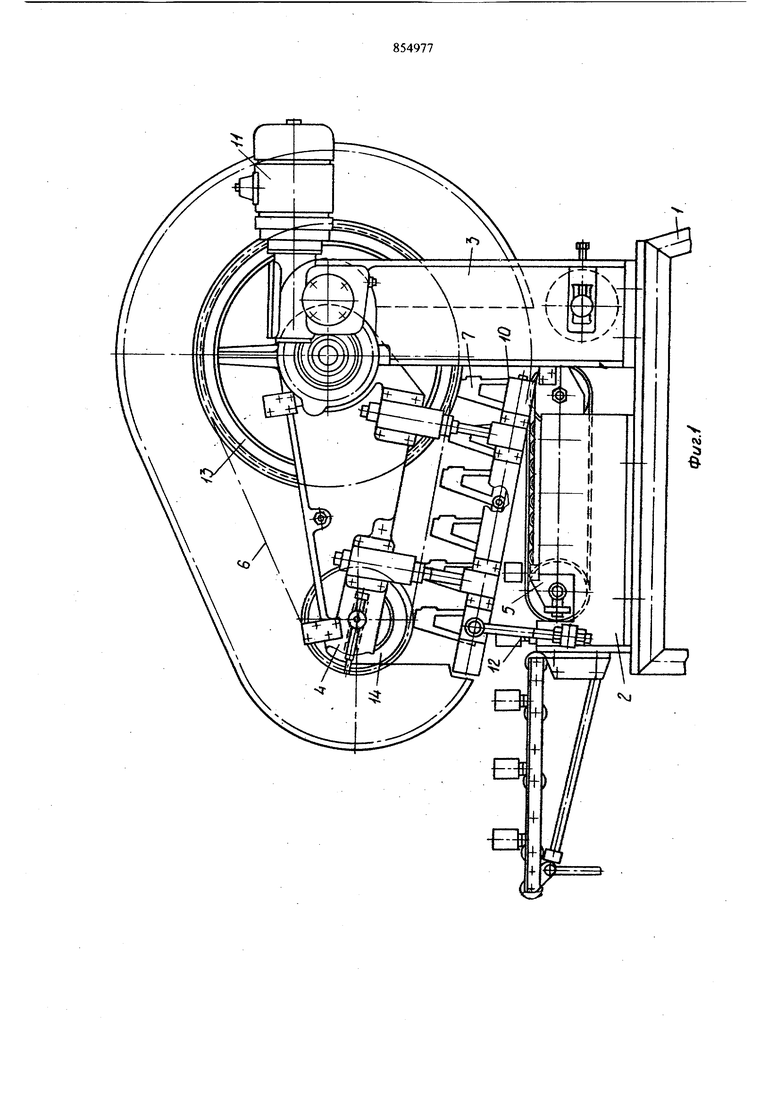

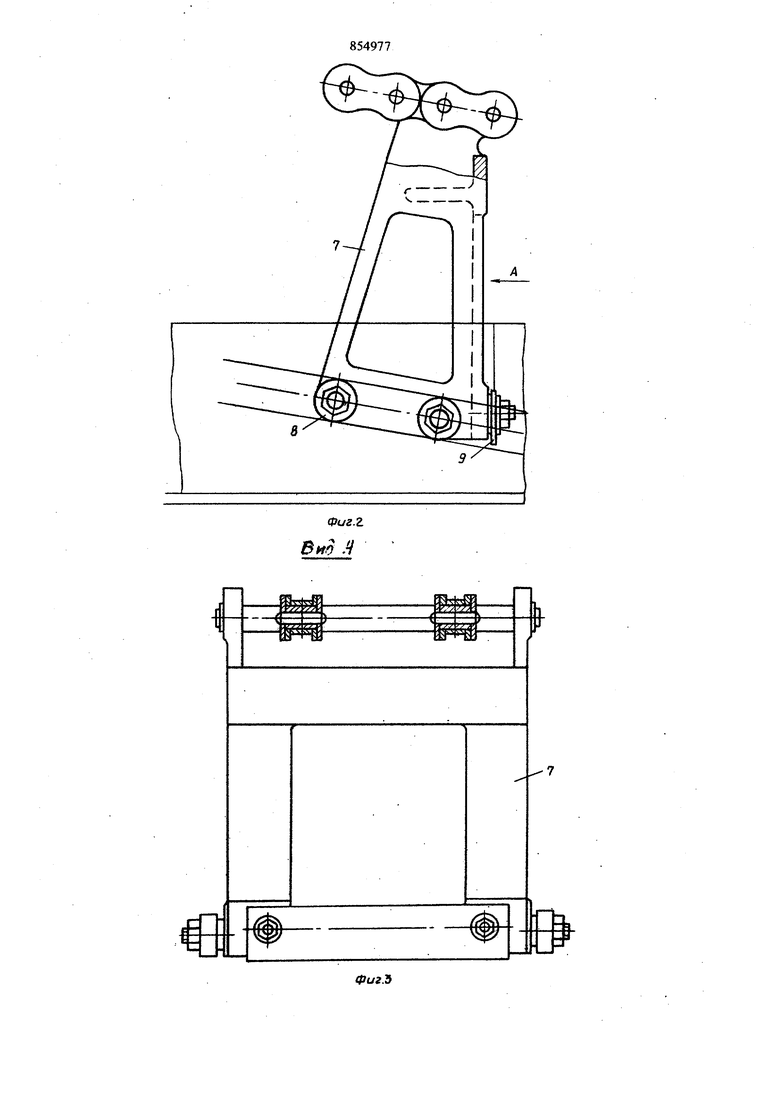

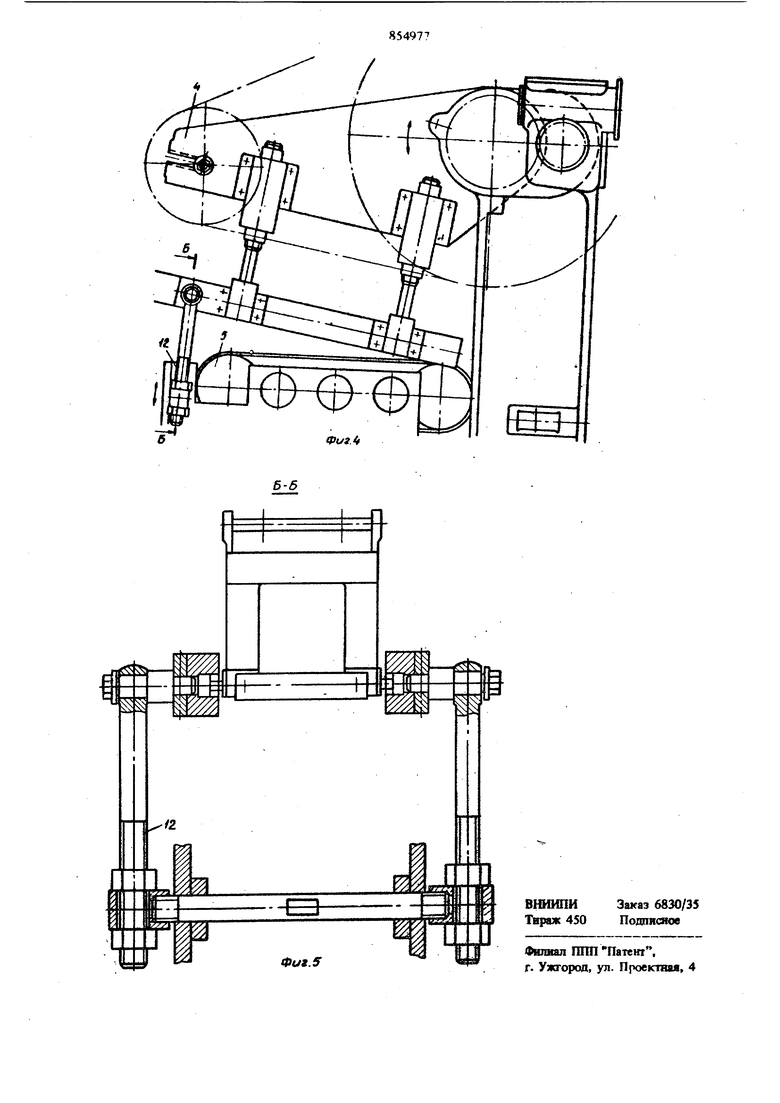

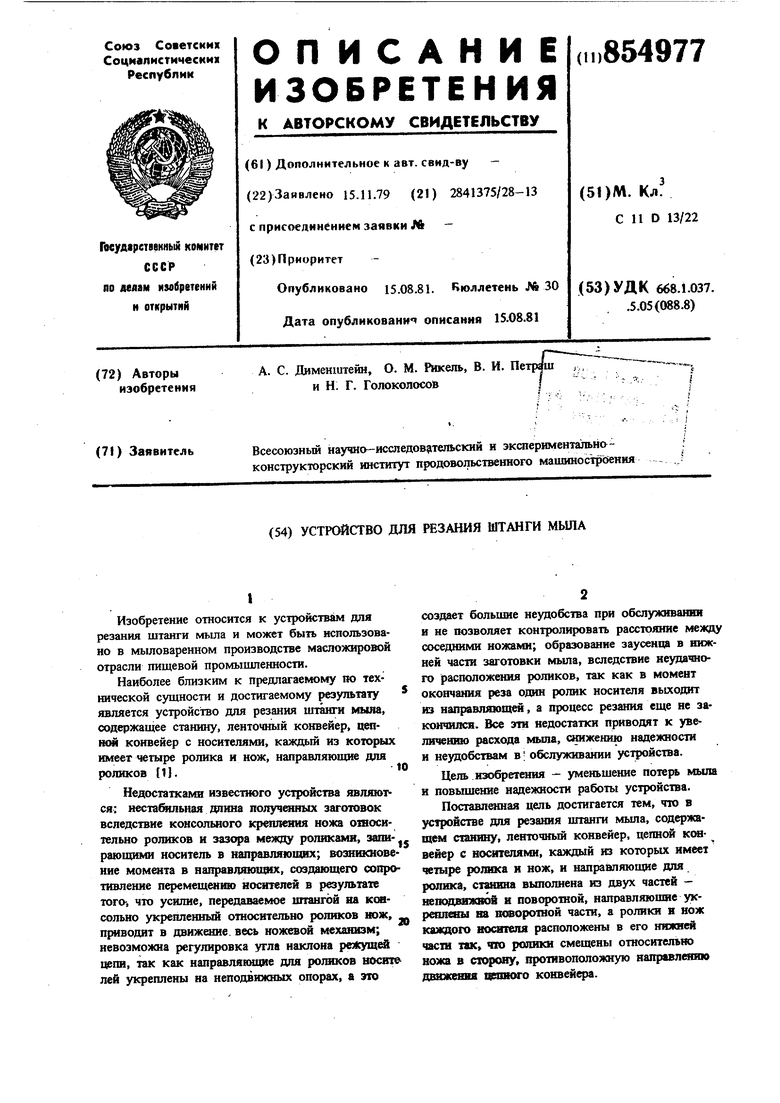

Изобретение относится к устройствам для резания штанги ivfbuia и может быть использовано в мыловаренном производстве масложировой отрасли пищевой промышленности. Наиболее близким к предлагаемому тю технической сущности и достигаемому результату является устройство для резания штанги мыяа, содержащее станину, ленточный конвейер, цепной конвейер с носителями, каждаш из которых имеет четыре ролика и нож, направляющие для роликов 11. Недостатками известного устройства являются: неста&шьная длина получтных заготовок вследствие консольного крепления ножа относительно роликов и зазсфа между роликами, запирающими носитель в направляющих; возникнове ние момента в направляющих, создающего сопро тивление перемещению носителей в результате того-, что усилие, передаваемое штангой на ксясольно укрепленный относительно роликов нож, приводит в движение, весь ножевой механизм; невозможна регулировка угла наклона рккущей цепи, так как направляннцие для роликов носит лей укреплены на неподвнжных опорах, а это создает большие неудобства при обслуживании и не позволяет контролировать расстояние между соседними ножами; образование заусенца в нижней части заготовки мыла, вследствие неудачного расположяшя роликов, так как в момент окончания реза один ролик иосителя выходит из направляюще, а процесс резания еще не закончился. Все эти недостатки приводят к увеличению расхода мьша, орсжению надежности и неудобствам в; обслуживании устройства. Цель изобретения - уменьщенне потерь мыла и повьпиение надежности работы устройства. Поставленная цель достигается тем, что в ycipoicrae для резания щтанги мыла, содержащем станину, ленточный конвейер, цепной конвейер с носителями, каждый из которых имеет четыре рояйка и нож, и напртВляющке для ролика, станина выполнена из двух частей непопвижвой и поворотной, направляющие укревлеаы ал поворотной части, а ролики и нож каждого носитедя расположены в его нижней части так, пю ролики смещены относительно ножа в eiofoay, противоположную направлению дш1жевш1 цпшото конвейера. На фиг. 1 схематично изображено предлагаемое устройство для резания штанги «ыла, общий вид; на фиг. 2 - носитель цепного конвейера; «а фиг. 3 - вид А на фиг. 2; на фиг. 4 - поворотная часть станины; на фиг.5 разрез Б-Б на фиг. 4 (повернуто). Устройство содержит постамент 1, на котором смонтирована станина 2 и основная станин выполненная из неподвижной и поворотной частей 3 и 4, ленточный конвейер 5, цепной конвейер 6 с носителями 7, каждый из которых имеет четыре роликг 8 и нож 9, и направляющие 10 для роликов 8. Направляющие 10 укреп лены на поворотной части 4 станины. Ролики 8 и нож 9 каждого носителя 7 расположены в его нижней части так, что ролики 8 смещены относительно ножа 9 в сторону, противоположного направлению движения цепного конвейера 6,имеющего привод 11с фрикционной муфтой (не показа на) . Ленточный конвейер 5 имеет механизм регулирования его положения (не показан). Пр вод 11 предназначен также для обеспечения согласования скорости движения носителя 7 с переме {ной скоростью, подаваемой на резание штанги мыла. Поворотная часть 4 станины закреплена на станине 2 при помощи регулирующих стяжек 12, обеспечивающих установку поворотной части в заданном положении. Цепной конвейер 6 имеет приводную и натяжную звездочки 13 и 14. Устройство работает следующим образом. Штанга мыла, поступающая из щнекового пресса (не. показан) в пространство между цепным конвейером 6 и ленточным транспортером 5, входит в соприкосновение с ножом 9 одного из носителей 7 и перемещает цепь конвейера 6. Ролики 8 носителей 7 обеспечивают фиксацию каждого носителя и ножа 9 в вертикальной плоскости, перемещаясь по направляющим 10. Вследсйие наклонного положения направляющих 10 нож 9, перемещаясь вдоль направления движения щтанги, одновременно опускается вниз и отрезает заготовки мыла заданной длины, проходя от верхней до нижней кромки штанги. После полного отрезания заготовки один из роликов 8 выходит из паза соответствующей направляющей Ш. При переме щении цепного конвейера 6 носители 7 поочередно огибают приводную и натяжную звездочки 13 и 14. В случае необходимости натяжения цепи конвейера, например при ее вытяжке, натяжная звездочка 14 смещается. Регулировка угла наклона цепи конвейера 6, а следовательно и изменение длины заготовок мыла осуществляется при помощи стяжек 12. Благодаря тому, что в каждом носителе 7 ролики 8 и нож 9 расположены в его нижней части, а ролики 8 смещены относительно ножа 9 в сторону, противоположную направлению движения цепного конвейера 6, максимально уменьщается консоль между режущей кромкой ножа 9 и плоскостью, проходящей через оси крепления роликов 8, что понижает вероятность возникновения погрешности при отрезании заготовки мыла и уменьшает в два раза допуски на длину заготовки. Это позволяет более эффективно использовать усилие, передаваемое штангой мыла, и увеличить надежность работы устройства. Предлагаемое устройство для резания штанги мыла по сравнению с известным обеспечивает уменьшение потерь мыла и обладает повышенной надезйюстью работы. Формула изобретения Устройство для резания штанги мыла, содержащее станину, ленточный конвейер, цепной конвейер с носителями, каждый из которых имеет четыре ролика и нож, и направляющие для роликов, отличающееся тем, что, с целью уменьшения потерь мыла и повышения надежности в работе, станина вьшолнена из двух частей - неподвижной и поворотной, направляющие укреплены на поворотной части, а ролики и нож каждого носителя расположены в его нижней части так, что ролики смещены относительно ножа в сторону, противоположную направлению движения цепного конвейера. Источникии информации, пр1шятые во внимание при зкспертизе 1. Листок-каталог на Мылорезательный автомат П-30, отраслевой каталог Оборудование для масложировой промышленности, г. И, М., ЦНИИТЭИлегпищемаш, 1974.

Авторы

Даты

1981-08-15—Публикация

1979-11-15—Подача