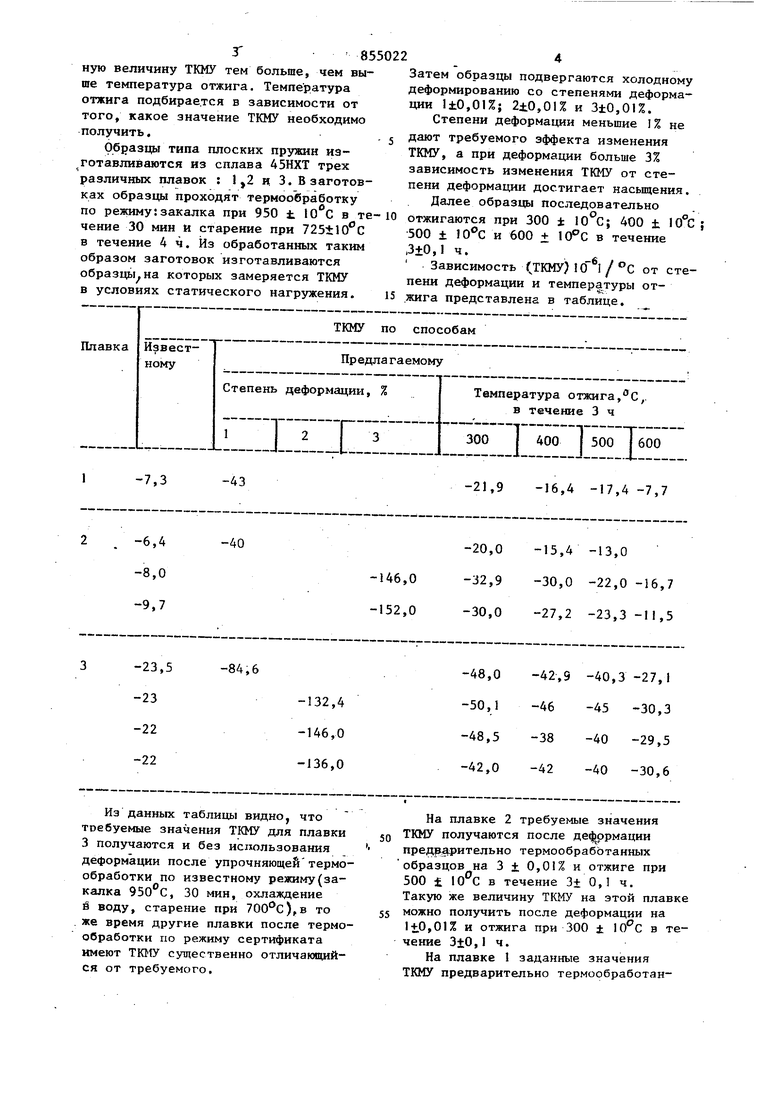

(54) СПОСОБ ТЕРМООБРАБОТКИ ЭЛИНВАРНЫХ Изобретение относится к металлургии в частности к способам термообработки материала деталей упругих чувствитель ных элементов точных приборов, изготовленных из высоконикелевых дисперсконно-твердеющих элинваров типа 45НХ Н может быть использовано при изготовлении деталей типа пружин, мембран подвесов и т.д. для упругих чувствительных элементов точных измерительны приборов. Известеи способ термообработки заготовок, заключающийся в нагреве заготовок из сплава 45НХТ с последующем охлаждением со скоростью 100 200°С/час до l . Однако этот способ недостаточно обеспечивает получение одинаковых зна чений температурного коэффициента модуля упругости (ТКМУ) на сплавах в пределах установленного разброса по химическому составу. Наиболее близким к изобретению по технической сущности и достигаемоСПЛАВОВму эффекту является способ термообработки, заключающийся в том, что заготовки подвергают закалке с температуры 900-1050 с и старению при 650750С 2. Этот способ также недостаточно обеспечивает стабильность ТКМУ на сплавах типа 45НХТ в пределах установленного интервала легирования. Цель изобретения - повышение термостабильности упругих чувствительных элементов, Поставленная цель достигается тем, что согласно способу термообработки, включающему закалку с 900-1050с и старение при 650-750 0, сплав после старения дополнительно подвергают холодной пластической деформации со степенью обжатия 1-3% н отжигу при 300-600 С. В результате холодной пластической деформация величины ТКМУ смещаются в область отрицательных значений.Последующие отжиги уменьшают отрицательг85ную величину ТКМУ тем больше, чем выше температура отжига. Температура отжига подбирается в зависимости от того, какое значение ТКМУ необходимо получить. Образцы типа плоских пружин иэ готавливаются из сплава 45НХТ трех различных плавок : 1,2 и 3. В заготовках образцы проходят термообработку по режиму .закалка при 950 i. 10 С в те чение 30 мин и старение при 725±10 С в течение 4 ч. Из обработанных таким образом заготовок изготавливаются образць1 на которых замеряется ТКМУ в условиях статического нагрзжения. Затем образцы подвергаются холодному деформированию со степенями деформации 1±0,01%; 2iO,01% и 3±0,01%. Степени деформации меньшие 1% не дают требуемого зффекта изменения ТКМУ, а при деформации больше 3% зависимость изменения ТКМУ от степени деформации достигает насыщения. Далее образцы последовательно отжигаются при 300 ± 10°С; 400 ± ; 300 ± и 600 + 10°С в течение 3±0,1 ч. Зависимость (ТКМУ) 0 от степени деформации и температуры от.жига представлена в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ обработки дисперсионно-твердеющих элинваров | 1982 |

|

SU1087562A1 |

| Способ термообработки элинварных сплавов | 1982 |

|

SU1068509A1 |

| Способ деформационно-термической обработки мартенситностареющих сталей с двухфазной @ + @ -структурой | 1989 |

|

SU1705368A1 |

| Способ деформационно-термической обработки мартенситностареющих сталей | 1989 |

|

SU1703704A1 |

| Способ термической обработки мартенситностареющих сталей | 1981 |

|

SU1087553A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПРУТКА ИЗ СПЛАВОВ СИСТЕМЫ ТИТАН-НИКЕЛЬ С ЭФФЕКТОМ ПАМЯТИ ФОРМЫ | 2023 |

|

RU2828806C1 |

| Способ обработки сплавов на основе алюминия | 1980 |

|

SU933789A1 |

| СПОСОБ ПОЛУЧЕНИЯ СЛИТКА ИЗ ДИСПЕРСИОННО-ТВЕРДЕЮЩЕГО НИЗКОЛЕГИРОВАННОГО СПЛАВА НА МЕДНОЙ ОСНОВЕ И СПОСОБ ПРОИЗВОДСТВА ИЗ НЕГО МЕТАЛЛОПРОДУКЦИИ | 2007 |

|

RU2378403C2 |

| Способ изготовления высокопрочного провода из медного сплава | 2024 |

|

RU2841399C1 |

| КОРРОЗИОННО-СТОЙКАЯ АУСТЕНИТНАЯ СТАЛЬ | 2010 |

|

RU2430187C1 |

-7,3

-43

Из данных таблицы видно, что требуемые значения ТКМУ для плавки 3 получаются и без использования деформации после упрочняющейтермообработки по известному режиму(закалка , 30 мин, охлаждение и воду, старение при ),в то же время другие плавки после термообработки по режиму сертификата имеют ТЮ1У существенно отличающийся от требуемого.

-21,9

-16,4 -17,4 -7,7

На плавке 2 требуемые значения ТКМУ получаются после деформации предр гфительно термообрабЬтанных образцов на 3 ± 0,01% и отжиге при 300 t в течение 3± 0,1 ч. Такую же величину TKliy на этой плавке можно получить после деформации на 1+0,01% и отжига при 300 ± в течение 3±0,1ч.

На плавке 1 заданные значения ТКМУ предварительно термообработанных образцов получаются после деформации на 1+0,01% и отжига при 300 + в течение 3+0,1 ч.

.Формула изобретезтя

Способ термообработки элинварных сплавов, включающий закалку с 9001050 С и стареине при 650-750°С, отличающийся тем, что с целью повышения термостабильности

упругих чувствительных элементов, после старения дополнительно производят холодную пластическую деформацию со степенью обжатия 1-3% и отжиг при 300-бОО С.

Источники информации, принятые во внимание при экспертизе

с. 373-375.

Авторы

Даты

1981-08-15—Публикация

1979-07-09—Подача