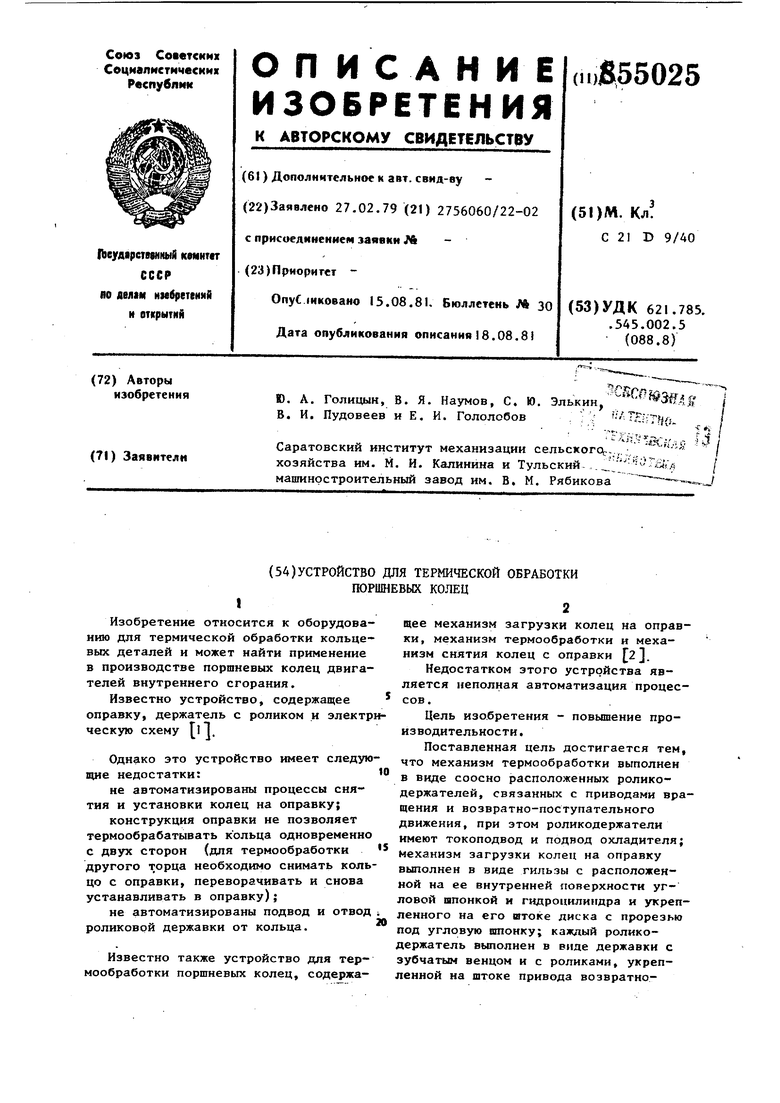

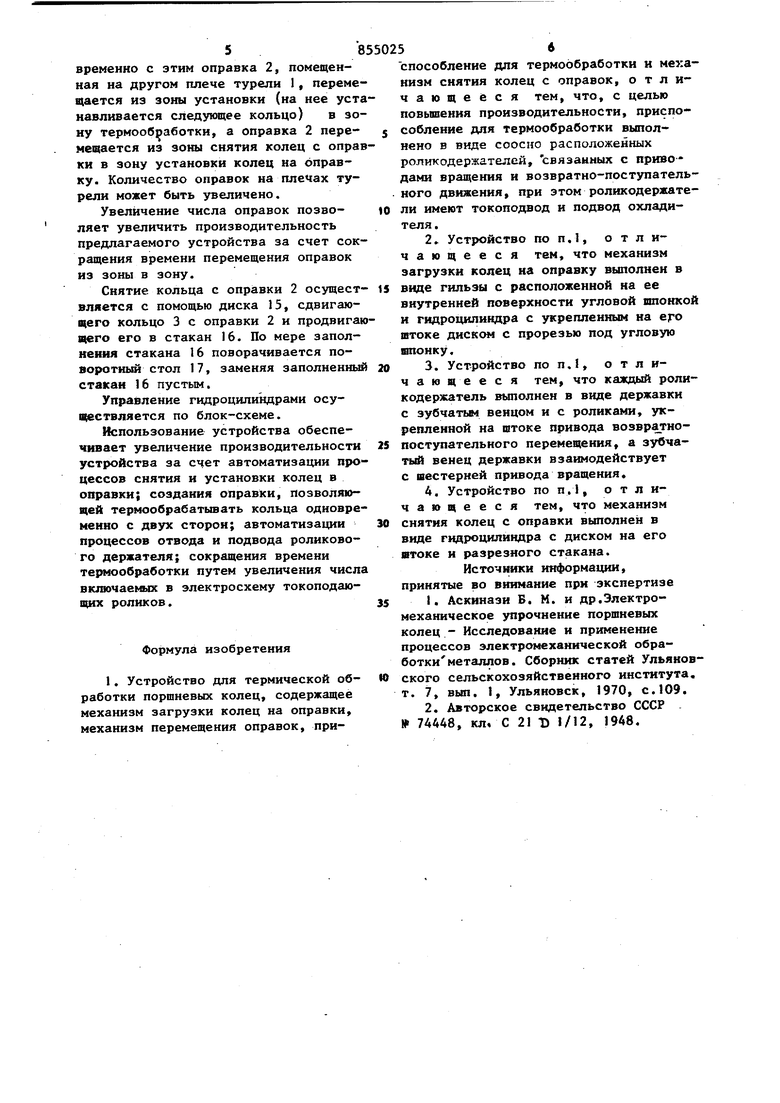

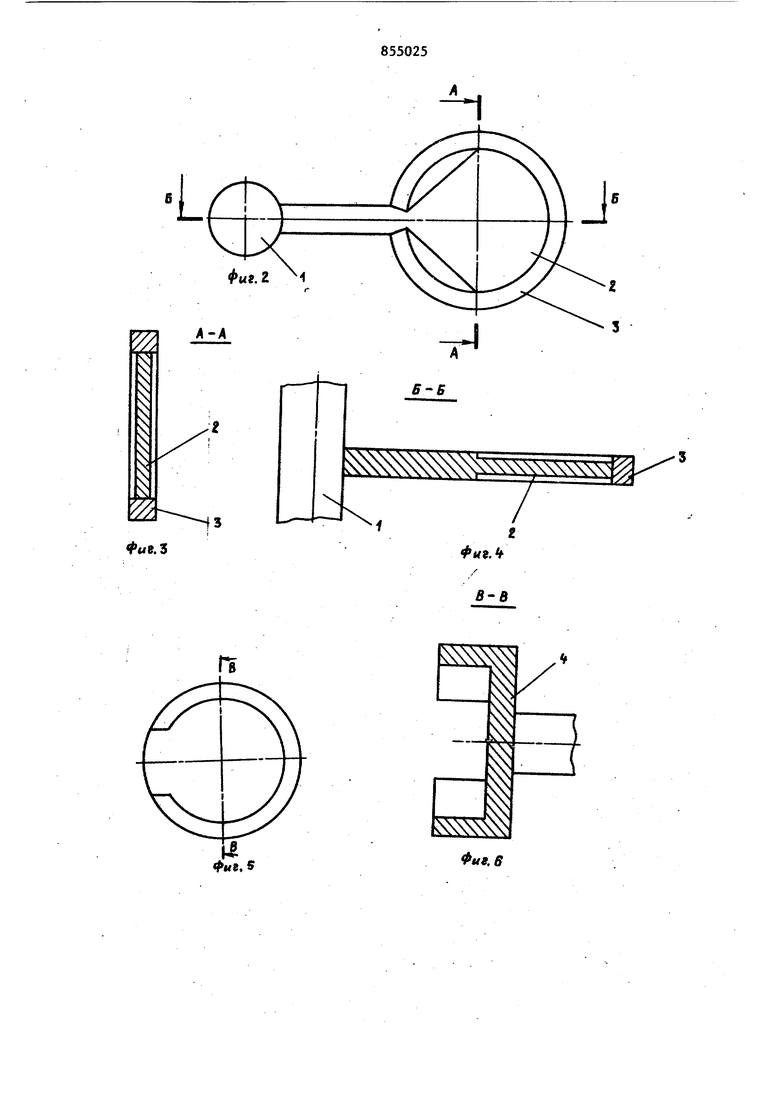

(54)УСТРОЙСТВО ДЛЯ ТЕРМИЧЕСКОЙ ОБРАБОТКИ Изобретение относится к оборудованию для термической обработки кольцевых деталей и может найти применение в производстве поршневых колец двигателей внутреннего сгорания. Известно устройство, содержащее оправку, держатель с ролнком и электр ческую схему 1. Однако это устройство имеет следую щие недостатки: не автоматизированы процессы снятия и установки колец на оправку; конструкция оправки не позволяет термообрабатывать кольца одновременно с двух сторон (дпя термообработки другого торца необходимо снимать коль цо с оправки, переворачивать и снова устанавливать в оправку); не автоматизированы подвод и отвод роликовой державки от кольца. Известно также устройство для термообработки поршневых колец, содержаПОРШНЕВЫК КОЛЕЦ щее механизм загрузки колец на оправки, механизм термообработки и механизм снятия колец с оправки f2j. Недостатком зтого устройства является неполная автоматизация процессов. Цель изобретения - повышение производительности. Поставленная цель достигается тем, что механизм термообработки выполнен в виде соосно расположенных роликодержателей, связанных с приводами вращения и возвратно-поступательного движения, при этом роликодержатели имеют токоподвод и поднод охладителя; механизм загрузки колец на оправку выполнен в виде гильзы с расположенной на ее внутренней поверхности угловой шпонкой и гидроцилипдра и укрепленного на его штоке диска с прорезью под угловую шпонку; каждтый роликодержатель выполнен в виде державки с зубчатым венцом и с роликами, укрепленной на штоке привода возвратнопоступательного перемещения, а зубчатый венец державки взаимодействует с шестерней привода вращения; механизм снятия колец с оправки выполнен в виде гидроцилиндра с диском на. его штоке и разрезного стакана. На фиг. 1 схематически изображено устройство, общий вид; на фиг. 2 оправка; на фиг. 3 - разрез.А-А на фиг. 2; на фиг. 4 - разрез Б-Б на фиг. 2; на фиг. 5 - диск механизма з грузки; на фиг. 6 - разрез В-В на фиг. 5; на фиг. 7 - гильза механизма загрузки; на фиг. 8 - вид Г на фиг. 7; на фиг. 9 - роликодержатель. Устройство содержит механизм пере мещения, включающий вращающуюся турель 1 и укреплённые на ее плечах оправки 2, имеющие шпрночную часть, механизм загрузки колец 3 на оправку 2, гидроцилиндр 4 с укрепленным на его штоке диском 5, гильзу 6, опору 7, механизм термообработки - гидроцилиндры 8 и 9 вертикального возврат но-поступательного перемещения, на штоках которого укреплены державки 10 с роликами t и с зубчатым венцом 12, взаимодействукщим с шестерней 13 привода вращения; механизм выгрузки колец 3 с оправок 2 включает гидропривод 14 и укрепленный на его штоке диск 15, разрезной стакан 16, установленный на поворотном столе 17. В механизме загрузки диск 5 выполнен с прорезью, а на внут 1енней поверхности гильзы 6 находится угловая шпонка 18. В механизме термообработки державки имеют токоподвод 19 Для уменьшения потерь тока и точной подачи электроэнергии на ролики 11 используются изолирукячие прокладки Охлаждение места контакта ролико 11 и кольца 3 обеспечивается либо н воздухе, либо подводом охлаждающей жидкости по трубкам 21 через маслян коллектор 22. Коллектор 22 может вращаться на подшипниках 23 при вра нии держателя 10, причем с торцов коллектор 22 имеет сальниковое упло нение 24 препятствукичее утечкам мас из коллектора 22. Устройство работает следующим об разом . Поршневое кольцо 3 подается на верхнюю часть гильзы 6, центрируетс в конусной части гильзы, продвигает ся вниз диском 5, одновременно разд вигаясь по угловой шпонке 18 до размера в замке, превьш1ающего зазор в замке кольца в свободном состоянии. Пройдя нижнкйо часть гильзы 6, кольцо 3 соскальзьшает с угловой шпонки 18 гильзы 6 и фиксируется по шпоночной части оправки 2. Нижнее кольцо проходит шпонку 18 и фиксируется на шпоночной части оправки 2 (фиг. )t Проскочить шпоночную часть оправки 2 и упасть вниз кольцу 3 не дает опора 6 механизма загрузки колец. На оправке 2 кольцо 3 удерживается за счет сил собственной упругости (оно разжато на шпоночной части оправки 2 и опирается на оправку 2 со стороны, противоположной замку кольца; фиксация в трех точках). Турель 1 с оправками 2 поворачивается на заданный угол. Оправка 2 с кольцом 3 перемещается из зоны установки кольца на оправку в зону термообработки. С двух сторон одновременно к торцам кольца плавно подаются вра- щаняциеся роликовые держатели 10 с роликами 11 и прижимаются гидроцнлинд- рами 9 и 8 к кольцу с усилием 3040 кг. Скорость вращения роликов 515 об/мин. Оправка и кольцо неподвижны. Включается электрическая схема и через место контакта ролика и кольца пропускается электрический ток. В месте контакта ролика и кольца происходит нагрев. Охлаждение осуществляется как воздухом, так и жидкостью, которая подается по трубкам 21 державки 10. Сила тока, сила прижатия роликов, скорость вращения держателей и число подакяшх роликов выбираются экспериментально для каждого материала и размера колец. Для уменьшения потерь тока на нагреве, оправки 2, она выполнена в виде диска, осевая высота которого меньше осевой высоты кольца (фиг, 2), но так как при данном виде термообработки необходимо иметь непрерывный контур, окатываемый роликами 1I, шпоночная часть оправки 2 имеет высоту, равную высоте кольца и соприкасается с концами кольца беззазорно. По окончании термообработки роликовые держатели 10 с роликами 11 отводятся в стороны. Турель 1 переме.щает оправку 2 из зоны термообработки в зону снятия колец с оправки. Одновременно с этим оправка 2, помещенная на другом плече турели 1, переме щается из зоны установки (на нее уст навливается следующее кольцо) в зо ну термообработки, а оправка 2 перемешается из снятия колец с опра ки в зону установки колец на оправку. Количество оправок на плечах турели может быть увеличено. Увеличение числа оправок позволяет увеличить производительность предлагаемого устройства за счет сок ращения времени перемещения оправок из зоны в зону. Снятие кольца с оправки 2 осущест вляется с помощью диска 15, сдвигаюцего кольцо 3 с оправки 2 и продвига щего его в стакан 16. По мере заполнения стакана 16 поворачивается поворотный стол 17, заменяя заполненньв стакан 16 пустым. Управление гидроцилнндрами осуществляется по блок-схеме. Использование устройства обеспечивает увеличение производительности устройства за счет автоматизации про цессов снятия и установкн колец в оправки; создания оправки, позволяющей термообрабатывать кольца одновре менно с двух сторон; автоматизации процессов отвода и подвода роликового держателя; сокращения времени термообработки путем увеличения числ включаемых в электросхему токоподающих роликов. Формула изобретения 1. Устройство для термической обработки поршневых колец, содержащее механизм загрузки колец на оправки, механизм перемещения оправок, приспособление для термообработки и механизм снятия колец с оправок, отличающееся тем, что, с целью повьщ|ения производительности, приспособление для термообработки выполнено в виде соосно расположенных роликодержателей, связанных с приводами вращения и возвратно-поступательного движения, при этом роликодержатели имеют токоподвод и подвод охладителя. 2.. Устройство по п. 1, отличающееся тем, что механизм загрузки колец на оправку выполнен в виде гильэы с расположенной на ее внутренней поверхности угловой шпонкой и гидроцилиндра с укрепленным на его щтоке дисксш с прорезью под угловую шпонку. 3.Устройство по П.1, отличающееся тем, что каждый роликодержатель выполнен в виде державки с зубчат1 венцом и с роликами, укрепленной на штоке привода возвратнопоступательного перемещения, а зубчатый венец державки взаимодействует с шестерней привода вращения. 4.Устройство по П.1, о т л ичающееся тем, что механизм снятия колец с оправки выполнен в виде гидроциликдра с диском на его штоке и разрезного стакана. Источники информации, принятые во внимание при экспертизе 1.Аскинази Б. М. и др.Электромеханическое упрочнение поршневых колец - Исследование и применение процессов электромеханической обработки металлов . Сборник статей Ульяновского сельскохозяйственного института. т. 7, вып. 1, Ульяновск, 1970, с.109. 2.Авторское свидетельство СССР № 74448, кл, С 21 Т 1/12, 1948. /л ////

| название | год | авторы | номер документа |

|---|---|---|---|

| Автоматическая линия для изготовления колец | 1977 |

|

SU737084A1 |

| УСТРОЙСТВО для ИЗГОТОВЛЕНИЯ БУМАЖНЫХ СТАКАНЧИКОВ И УКЛАДКИ ИХ В ТАРУ | 1968 |

|

SU221556A1 |

| Переносной токарный станок для обработки концов труб | 1989 |

|

SU1710193A1 |

| ДВИГАТЕЛЬ ДВУХВАЛЬНЫЙ ПОРШНЕВОЙ С ДВУХСТОРОННИМИ РАБОЧИМИ ХОДАМИ | 2011 |

|

RU2478794C2 |

| МУФТА | 2006 |

|

RU2299367C1 |

| Станок для доводки наружных цилиндрических поверхностей деталей | 1986 |

|

SU1364447A2 |

| Машина для накатки кольцевых канавок на сильфонных трубках-заготовках | 1979 |

|

SU774685A1 |

| Сборочный автомат | 1977 |

|

SU733954A1 |

| Устройство для обрезки лобовых частей обмоток электрических машин | 1982 |

|

SU1023545A1 |

| Устройство для раскатки | 1977 |

|

SU829275A1 |

l Фиг, 6

Авторы

Даты

1981-08-15—Публикация

1979-02-27—Подача