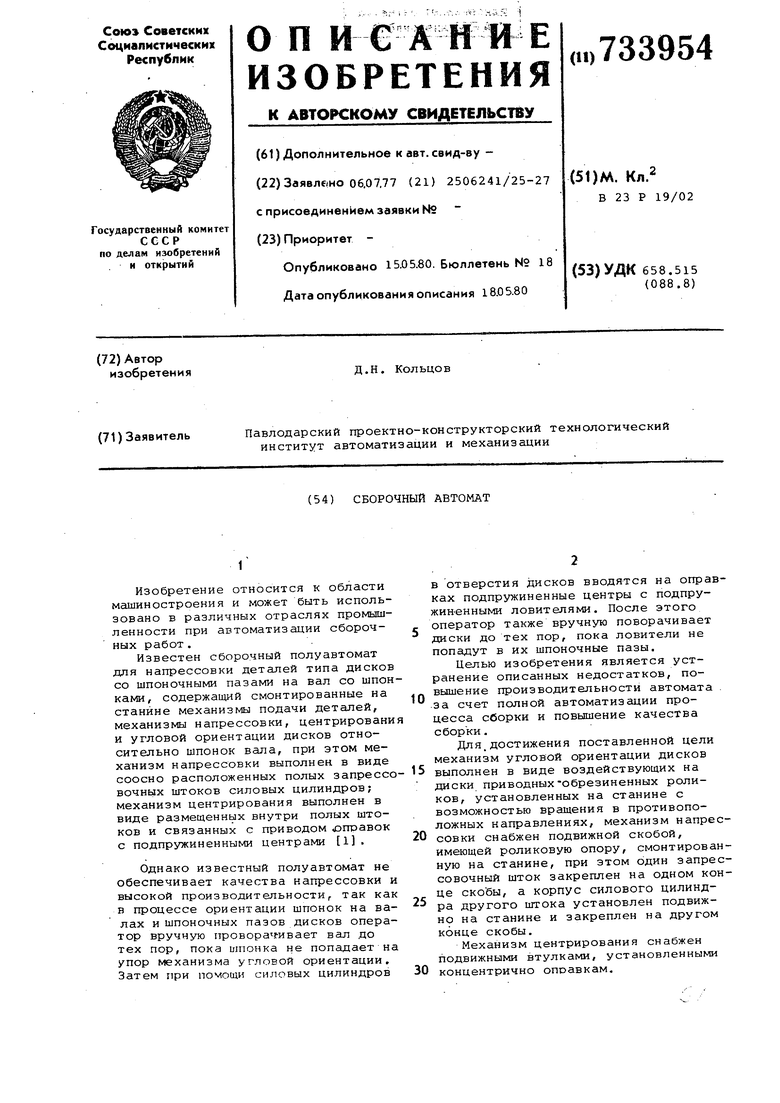

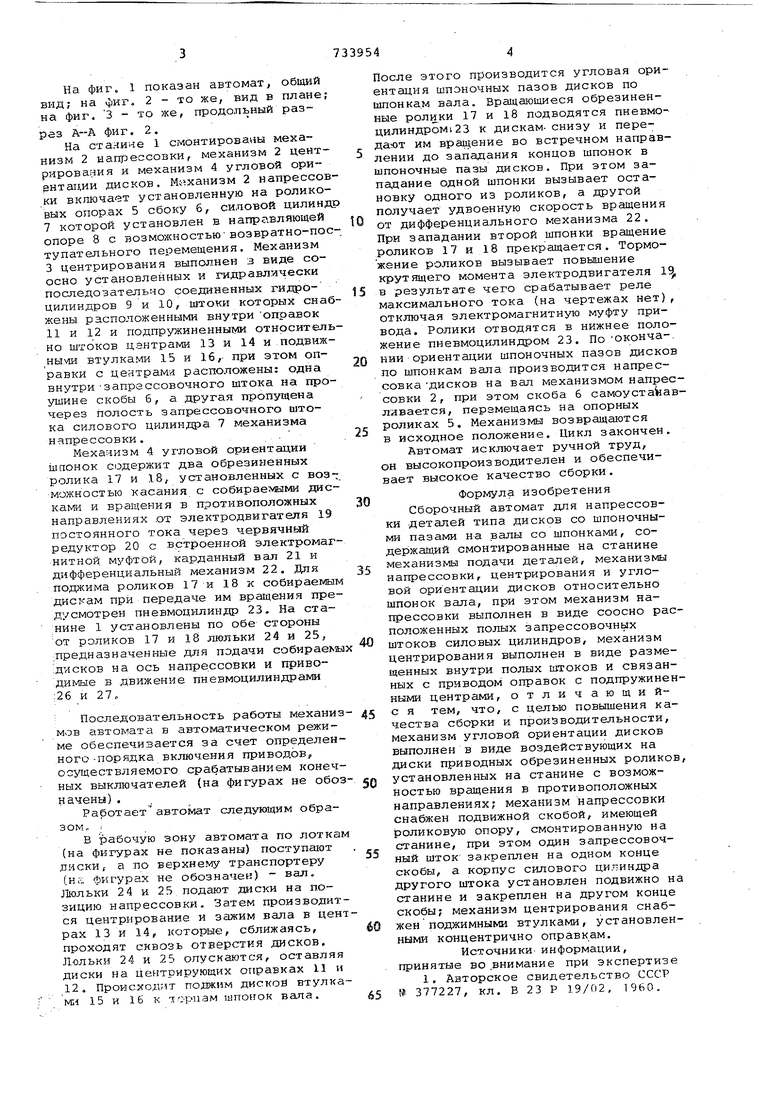

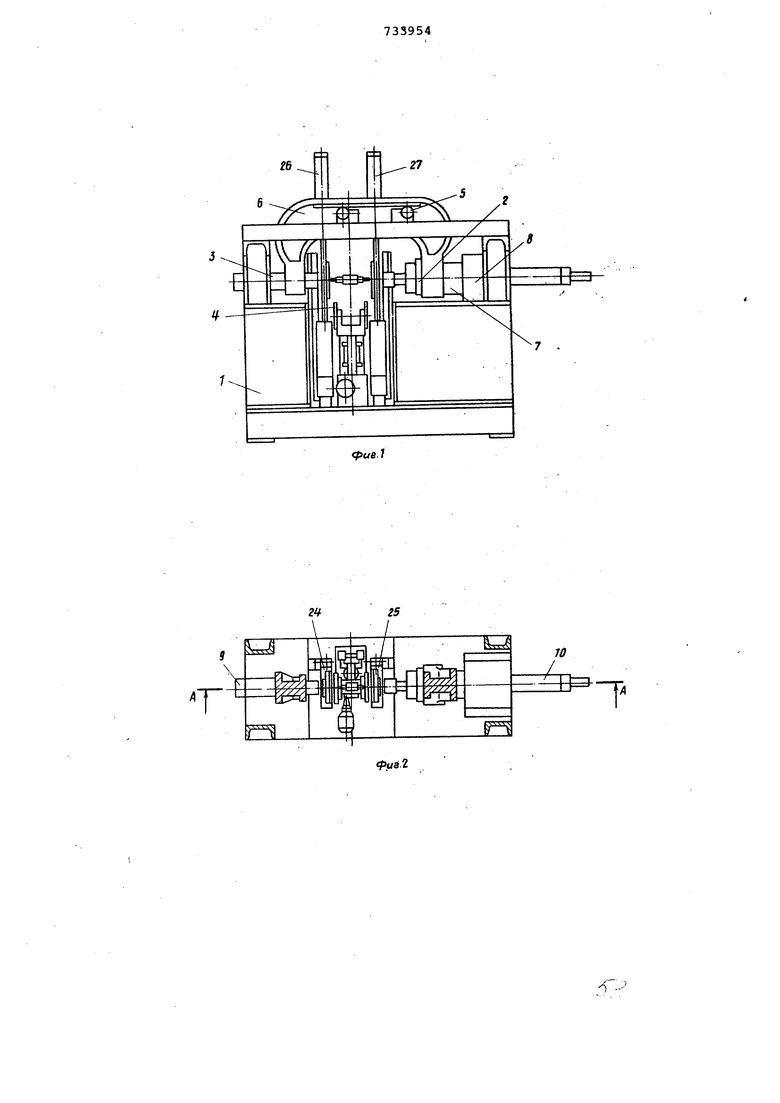

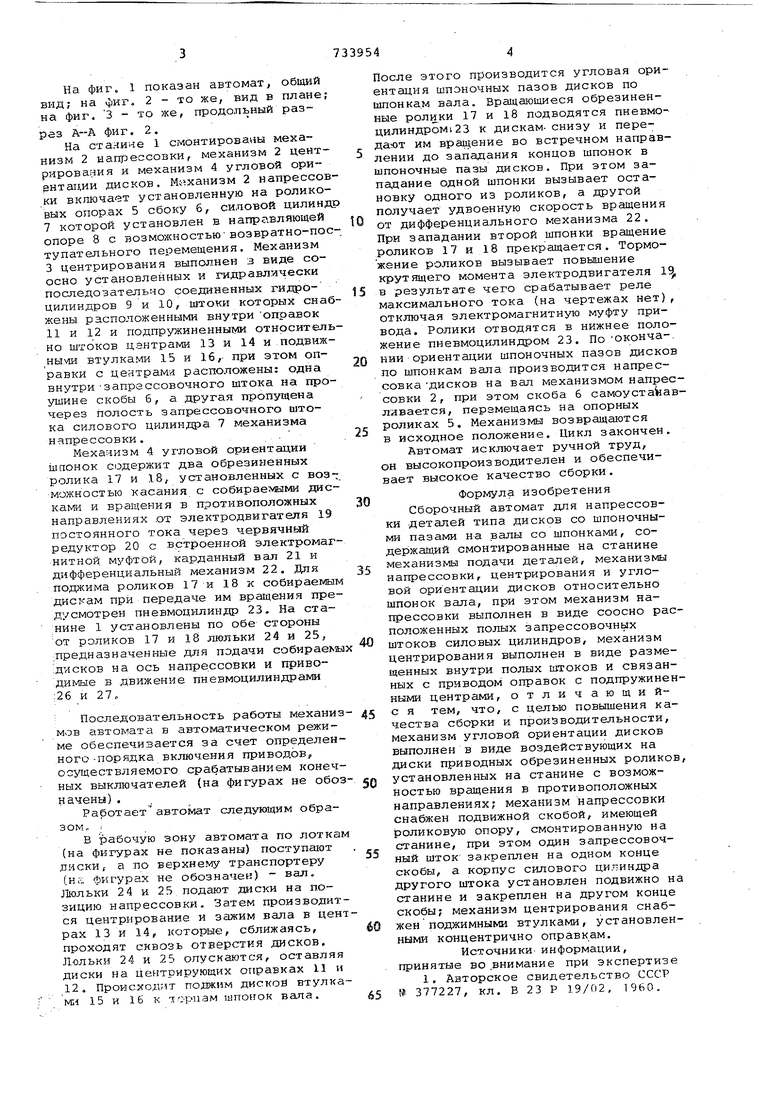

Изобретение относится к области машиностроения и может быть использовано в различных отраслях промышленности при автоматизации сборочных работ. Известен сборочный полуавтомат для напрессовки деталей типа дисков со шпоночными пазами на вал со шпон ками, содержащий смонтированные на станине механизмы подачи деталей, механизмы напрессовки, центрировани и угловой ориентации дисков относительно шпонок вала, при этом механизм напрессовки выполнен в виде соосно расположенных полых запрессо вочных штоков силовых цилиндров; механизм центрирования выполнен в виде размещенных внутри полых штоков и связанных с приводом эправок с подпружиненными центрами 1. Однако известный полуавтомат не обеспечивает качества напрессовки и высокой производительности г так как в процессе ориентации шпонок на валах и шпоночных пазов дисков оператор вручную провора ивает вал до тех пор, пока шпонка не попадает на упор механизма угловой ориентации. Затем при помощи силовых цилиндров в отверстия дисков вводятся на оправках подпружиненные центры с подпружин-енными ловителями. После этого оператор также вручную поворачивает диски до тех пор, пока ловители не попадут в их шпоночные пазы. Целью изобретения является устранение описанных недостатков, повышение производительности автомата за счет полной автоматизации процесса сборки и повышение качества сборки. Для.достижения поставленной цели механизм угловой ориентации дисков выполнен в виде воздействующих на диски приводных обрезиненных роликов, установленных на станине с возможностью вращения в противоположных направлениях, механизм напрессовки снабжен подвижной скобой, имеющей роликовую опору, смонтированную на станине, при этом один запрессовочный шток закреплен на одном конце скобы, а корпус силового цилиндра другого штока установлен подвижно на станине и закреплен на другом конце скобы. Механизм центрирования снабжен подвижными втулками, установленными концентрично опоавкам. На фиг. 1 показан автомат, общий вид; на фиг. 2 - то же, вид в плане на фиг, 3 - то же, продольный разрез А--А фиг. 2. На станине 1 смонтированы механизм 2 ыапрессовки, механизм 2 центрирования и механизм 4 угловой ориритации дисков. Механизм 2 напрессо ки включает установленную на роликовых опор.ах 5 сбоку б, силовой цилинд 7 которой установлен в направляющей опоре 8 с ВОЗМОЖНОСТЬЮвозвратно-по тупательного перемещения. Механизм 3 центрирования выполнен з виде соосно установленных и гидравллчески последовательно соединенных гидроцилиндров 9 и 10, штоки которых сна жены расположенными внутри оправок 11 и 12 и подпружиненными относител но штоков центрами 13 и 14 и .подвиж ныуш втулками 15 и 16,- при этом оправки с центрами расположены: одна внутризапрессовочного штока на про ушине скобы б, а другая пропущена через Полость запрессовочиого штока силового цилиндра 7 механизма напрессовки.. Механизм 4 угловой ориентации шпонок содержит два обрезиненных ролика 17 и 18, установленных с воз можностью Касания с собираелими дис ками и вращения в противоположных направлениях .от электродвигателя 19 постоянного тока через червячный редуктор 20 с встроенной электромаг нитной, муфтой, карданный вал 21 и дифференциальный механизм 22. Для поджима роликов 17 и 18 к собираеьи дискам при Передаче им вращения пре дусмотрен пневмоцилиндр 23. На ста;нине 1 установлены по обе стороны от роликов 17 и 18 люльки 24 и 25, предназначенные для подачи собираеьи .дисков на ось напрессовки и приводимые в движение пневмоцилиндрами ;26 и 27. Последовательность работы механиз МОЕ автомата в автоматическом режиме обеспечивается за счет определен ного -порядка включения приводовр осутдествляемого срабатыванием конеч ных выключателей {на фигурах не обоз начены) . . Работает автомат следующим образом. : В рабочую зону автомата по лотка (на фигурах не показаны) поступают диски, а по верхнему транспортеру (и;-; фигурах не обозначен) вал, Люльки 24 и 25 подают диски на позицию напрессовки. Затем производит ся центрирование и зажим вала в цент рах 13 и 14, которые, сближаясь, проходят сквозь отверстия дисков. Лольки 24 и 25 опускаются, оставляя диски на центрирующих оправках 11 и 12, Происходят поджим дисков втулка M;I 15 и 16 к шпонок вапа. После этого производится угловая ориентация шпоночных пазов дисков по шпонка.м вала. Вращающиеся обрезиненные 17 и 18 подводятся пневмоЦИЛИНДРОМ123 к дискам- снизу и передают им вращение во встречном направлении до западания концов шпонок в шпоночные пазы дисков. При этом западание одной шпонки вызывает остановку одного из роликов, а другой получает удвоенную скорость вращения от дифференциального механизма 22. При западании второй щпонки вращение роликов 17 и 18 прекращается. Торможение роликов вызывает повышение крутящего момента электродвигателя 1 в результате чего срабатывает реле максимального тока (на чертежах нет), отключая электромагнитную муфту привода. Ролики отводятся в нижнее положение пневмоцилиндром 23. По оконча-. НИИ ориентации шпоночных пазов дисков по шпонкам вала производится напрессовка ДИСКОВ на вал механизмом напрессовки 2, при этом скоба 6 самоуста авллвается, перемещаясь на опорных роликах 5. Механизмы возвращаются в исходное положение. Цикл закончен. Автомат исключает ручной труд, он высокопроизводителен и обеспечивает высокое качество сборки. Формула изобретения Сборочный автомат для напрессовки деталей типа дисков со шпоночными пазами на валы со шпонками, содержащий смонтированные на станине механизмы подачи деталей, механизмы напрессовки, центрирования и угловой ориентации дисков относительно шпонок вала, при этом механизм напрессовки выполнен в виде соосно расположенных полых запрессовочных штоков силовых цилиндров, механизм центрирования выполнен в виде размещенных внутри полых штоков и связанных с приводом оправок с подпружиненными центрами, отличающийс я тем, что, с целью повышения качества сборки и производительности, механизм угловой ориентации дисков выполнен в виде воздействующих на диски приводных обрезиненных роликов, установленных на станине с возможностью вращения в противоположных направлениях; механизм напрессовки снабжен подвижной скобой, имеющей роликовую опору, смонтированную на станине, при этом один запрессовочный шток закреплен на одном конце скобы, а корпус силового цилиндра другого штока установлен подвижно на станине и закреплен на другом конце скобы; механизм центрирования снабжен поджимными втулками, установленными кондентрично оправкам. Источники- информации, принятые во .внимание при экспертизе 1. Авторское свидетельство СССР 377227, кл. В 23 Р 19/02, 1960.

гд

| название | год | авторы | номер документа |

|---|---|---|---|

| Сборочный автомат | 1982 |

|

SU1159752A1 |

| Автомат для сборки деталей типа вал с дисками | 1988 |

|

SU1551511A2 |

| Устройство для сборки деталей запрессовкой | 1986 |

|

SU1493435A1 |

| Способ запрессовки шпонки в вал и устройство для его осуществления | 1984 |

|

SU1209406A1 |

| Сборочный пресс | 1985 |

|

SU1269964A1 |

| Устройство для групповой сборки деталей | 1987 |

|

SU1454638A1 |

| Автомат для запрессовки деталей типа вал-втулка | 1976 |

|

SU569424A1 |

| Стенд для монтажа прессовых соединений | 1991 |

|

SU1797551A3 |

| Устройство для сборки запрессовкой деталей типа вал-втулка | 1986 |

|

SU1388256A2 |

| Автомат для изготовления двухспиральных пружин с отогнутыми концами | 1985 |

|

SU1294442A1 |

W

Авторы

Даты

1980-05-15—Публикация

1977-07-06—Подача