(54) СТАЛЬ

| название | год | авторы | номер документа |

|---|---|---|---|

| Чугун для кованых валков | 1980 |

|

SU1028734A1 |

| ТЕРМОМЕХАНИЧЕСКАЯ ОБРАБОТКА ВЫСОКОПРОЧНОГО НЕМАГНИТНОГО КОРРОЗИОННОСТОЙКОГО МАТЕРИАЛА | 2014 |

|

RU2745050C2 |

| ТЕРМОМЕХАНИЧЕСКАЯ ОБРАБОТКА ВЫСОКОПРОЧНОГО НЕМАГНИТНОГО КОРРОЗИОННО-СТОЙКОГО МАТЕРИАЛА | 2014 |

|

RU2644089C2 |

| КОВАНАЯ ДЕТАЛЬ ИЗ СТАЛИ И СПОСОБ ЕЁ ИЗГОТОВЛЕНИЯ | 2020 |

|

RU2832530C1 |

| ЖАРОПРОЧНАЯ ВЫСОКОПЛАСТИЧНАЯ АУСТЕНИТНАЯ СТАЛЬ | 2009 |

|

RU2415197C1 |

| Конструкционная сталь | 1990 |

|

SU1751223A1 |

| СПОСОБЫ ДЛЯ ПРОИЗВОДСТВА КОВАНЫХ ПРОДУКТОВ И ДРУГИХ ОБРАБОТАННЫХ ПРОДУКТОВ | 2014 |

|

RU2701774C2 |

| Сталь | 1978 |

|

SU773133A1 |

| Штамповая сталь | 1982 |

|

SU1070199A1 |

| СПОСОБЫ ПОЛУЧЕНИЯ КОВАНЫХ ИЗДЕЛИЙ И ДРУГИХ ОБРАБОТАННЫХ ИЗДЕЛИЙ | 2017 |

|

RU2702888C1 |

t

Изобретение относится к металлургии, в частности к изысканию стали для изготовления литых бойков ковочных прессов, предназначенных для ковки слитков массой до 200 т из кон струкционных, жаропрочных, инструментальных и других сталей.

Производство мгипин большой единичной мощности требует получения поковок массой, исчисляемой десятками и сотнями тонн, в связи с этим возрастают требования к инструменту, применяемому при ковке, в частности к бойкам ковочных прессов.

Получение кованых бойков требует обработки на металлорежущих станках, что связано со значительными затратами. Литые бойки экономически дешевле кованых, однако для их получения большое значение имеет выбор стали/ которая должна обладать высокой прочностью и теплостойкостью чтобы обеспечить высокие эксплуатационные качества бойков, работгиощих при 20-600°С.

Известна сталь, применяемая для изготовления литых штампов, содержащая, вес.% Углерод0,15-0,23

Кремний0,5-1,0

1,5-2,5

Марганец

6,7-7,5

Хром

0,5-1,5

Вольфрам

5,5-7,0

Молибден

0,2-0,4

Ванадий

4,5-5,5

Кобальт

0,05-0,2

Церий

0,01-0,03

Бор

0,03-0,07

Азот

10

Остальное

Железо

Эта сталь обеспечивает высокие эксплуатационные свойства штампов 1

Однако из-за значительного содержания дефицитных и дорогостоя1Ц11Х 15 легирующих элементов ее нецелесообразно применять для массивных бойков ковочных прессов.

Наиболее близким к предлагаемому 20 по технической сущности и достигаемому результату является сталь следующего химического состава, вес.% Углерод0,5-0,6

Кремний0,15-0,35

25 Марганец0,6-0,8

Хром5,4-5,6

Никель1,4-1,8

Молибден0,15-0,3

Ванадий1 2-1,4

30 Медь0,4-0,6

Ниобий0,04-0,06

ЖелезоОстальное

Сташь имеет следующий комплекс механических свойств: при предел прочности 110 кг/мм, относительное удлинение 2%; .при +600 С предел прочности 95 кг/мм, относительное удлинение 6% 2.

Недостатком данной стали является высокое содержание углерода и недостаточное легированиеупрочняющими карбидообразующими элементами,.что снижает пластичность и прочность стали.

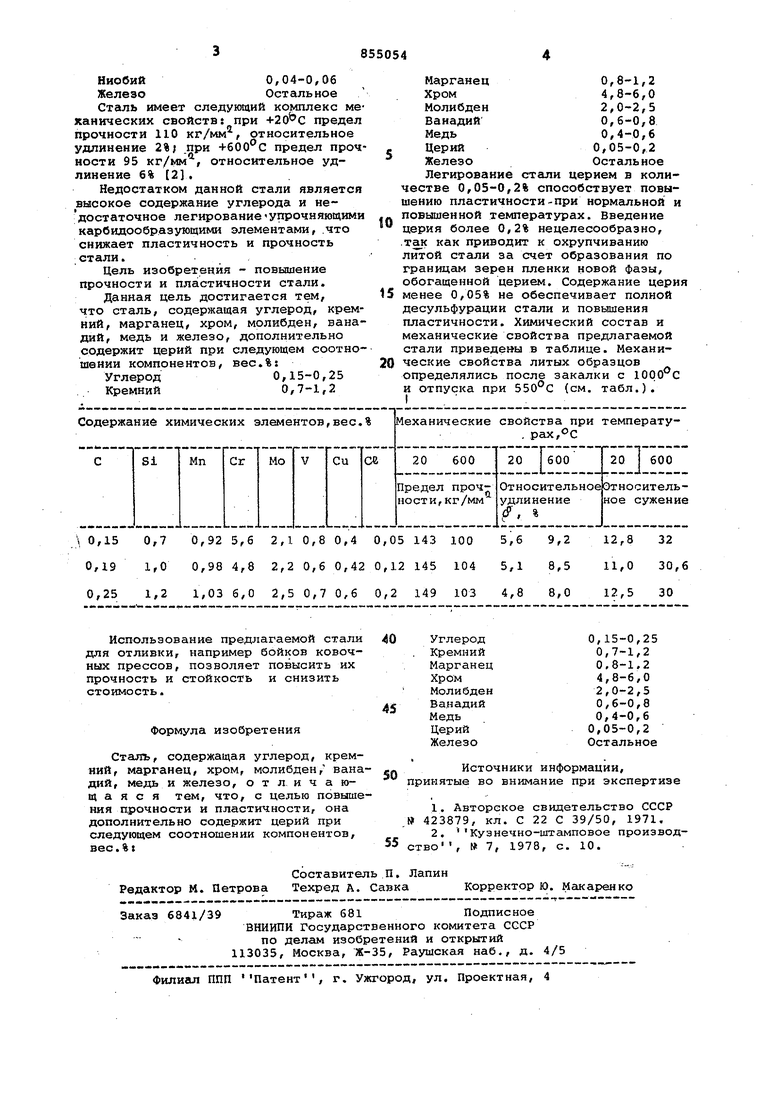

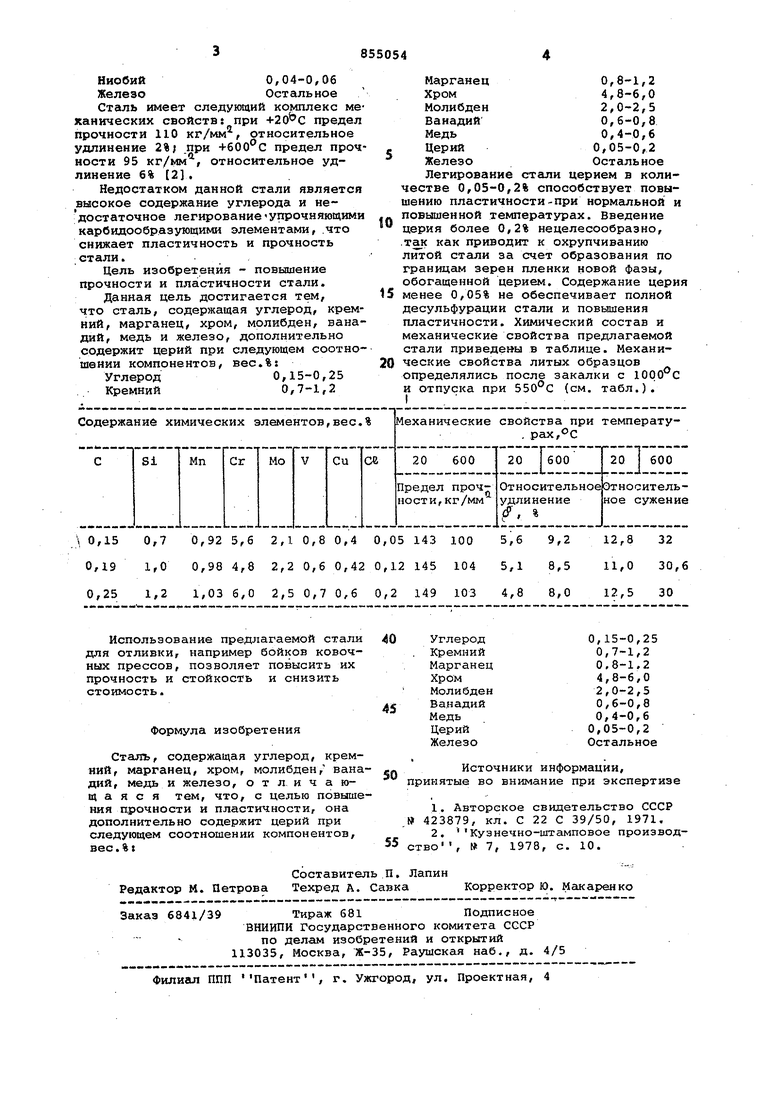

Цель изобретения - повышение прочности и пластичности стали. Данная цель достигается тем, что сталь, содержащая углерод, кремний, марганец, хром, молибден, ванадий, медь и железо, дополнительно содержит церий при следующем соотношении компонентов, вес.%:

Углерод0,15-0,25

Кремний0,7-1,2

0,8-1,2

4,8-6,0

2,0-2,5

0,6-0,8

0,4-0,6

0,05-0,2

Остальное

Легирование стали церием в количестве 0,05-0,2% способствует повышению пластичности-при нормальной и повышенной температурах. Введение церия более 0,2% нецелесообразно, .так как приводит к охрупчиванию литой стали за счет образования по границам зерен пленки новой фазы, обогащенной церием. Содержание церия

5 менее 0,05% не обеспечивает полной десульфурации стали и повышения пластичности. Химический состав и механические свойства предлагаемой стали приведены в таблице. Механические свойства литых образцов

определялись после закалки с и отпуска при 550°С (см. табл.).

Авторы

Даты

1981-08-15—Публикация

1978-11-09—Подача