Настоящее изобретение относится к стали, пригодной для ковки механических деталей из стали для автомобилей.

Автомобильные детали необходимы для удовлетворения двух противоречивых потребностей, а именно лёгкость формования и прочность, но в последние годы третье требование по снижению расхода топлива также предъявляется к автомобилям с учётом глобальных экологических проблем. Таким образом, теперь автомобильные детали должны изготавливаться из материала, обладающего высокой формуемостью, чтобы соответствовать критериям простоты монтажа в сложную автомобильную сборку и в то же время должны повышать прочность двигателя автомобиля, ударопрочность и долговечность при одновременном снижении веса автомобиля для повышения эффективности использования топлива.

Поэтому предпринимаются интенсивные исследования и разработки, чтобы уменьшить количество материала, используемого в автомобиле, за счёт увеличения прочности материала. И наоборот, увеличение прочности стали снижает формуемость, и поэтому возникает необходимость в разработке материалов, обладающих высокой прочностью, высокой ударной вязкостью, а также высокой формуемостью.

Предыдущие исследования и разработки в области высокой прочности и высокой ударной вязкости привели к созданию нескольких способов изготовления высокопрочной стали с высокой ударной вязкостью, некоторые из которых перечислены здесь для убедительной оценки настоящего изобретения:

US7314532 предлагает высокопрочную кованую деталь, включающую структуру основной фазы и структуру второй фазы и содержащую C: 0,41 - 0,6%, Si+Al: 0,5 - 3%, Mn: 0,5 - 3%, P: 0,15% или менее (не включая 0%), S: 0,02% или менее (включая 0%), при этом структура основной фазы содержит 30% или более феррита в пересчёте на объёмную долю относительно всей структуры, вторая фаза структуры включает остаточный аустенит, а также бейнит и/или мартенсит, содержание остаточного аустенита представлено следующим выражением (1) относительно всей структуры, средний диаметр зерна d второй фазы структуры составляет 5 мкм или менее, и объёмная доля крупнодисперсной части (1,5×d) или более при среднем диаметре зёрен, содержащихся во второй фазе структуре, составляет 15% или менее, 0×[C]<[VγR]<150×[C]-( 1) где [VγR] представляет объёмную долю остаточного аустенита по отношению ко всей структуре, а [C] представляет содержание (% масс.) C в поковке. Но сталь US7314532 не может обеспечить прочность на растяжение.

WO2016/063224 предлагает сталь, включающую химический состав в массовых процентах: 0,1≤C≤0,25%, 1,2≤Mn≤2,5%, 0,5≤Si≤1,7%, 0,8≤Cr≤1,4%, 0,05≤Mo≤0,1, 0,05 ≤Nb≤0,10, 0,01≤Ti≤0,03%, 0<Ni≤0,4%, 0<V≤0,1%, 0<S≤0,03%, 0<P≤0,02%, 0<B≤30 ч/млн, 0<O≤ 15 ч/млн и остаточных элементов менее 0,4%. Но с точки зрения механических свойств предел прочности при растяжении ниже 1200 МПа, предел текучести никогда не превышает 800 МПа.

Поэтому, в свете указанных выше публикаций, целью изобретения является создание мартенситной стали пригодной для горячей ковки механических деталей, позволяющей получить предел прочности при растяжении выше 1300 МПа и ударную вязкость 38 Дж при 20°С в KCV (ударная вязкость).

Следовательно, задача настоящего изобретения состоит в том, чтобы решить эти проблемы, сделав доступной мартенситную сталь, пригодную для горячей ковки, которая одновременно имеет:

- предел прочности при растяжении более или равный 1300 МПа и предпочтительно выше 1400 МПа,

- ударную вязкость более или равную 38 Дж при 20°С и предпочтительно более 40 Дж при 20°С

- отношение предела текучести к пределу прочности при растяжении 0,8 или менее и предпочтительно 0,75 или менее,

В предпочтительном осуществлении стальные детали согласно изобретению, также могут иметь предел текучести, превышающий или равный 800 МПа, и предпочтительно выше 850 МПа.

Предпочтительно такая сталь пригодна для изготовления кованых деталей из стали с поперечным сечением 10 - 100 мм, таких как шатун, сошка и поворотный кулак, без заметного градиента твёрдости между поверхностным слоем и центральной частью детали.

Другой задачей настоящего изобретения также является предложение способа изготовления этих механических деталей, совместимый с обычными промышленными применениями, и в то же время устойчивого к изменениям производственных параметров.

Содержание углерода в стали настоящего изобретения составляет 0,04 - 0,28%. Углерод придаёт стали прочность за счёт твёрдорастворного упрочнения, и углерод является гамма-образующим, поэтому задерживает формирование феррита. Углерод является элементом, влияющим на температуру начала мартенситного превращения (Ms). Мартенсит, превращённый при низкой температуре, проявляет повышенную прочность и пластичность в сочетании с мартенситом автоотпуска, превращённым при высокой температуре, особенно ниже Ms. Минимум 0,04% углерода требуется для достижения предела прочности при растяжении 1300 МПа, но, если содержание углерода выше 0,28%, углерод ухудшает пластичность, а также обрабатываемость конечного продукта из-за формирования цементита. Содержание углерода предпочтительно находится в диапазоне 0,08 - 0,25% для одновременного получения высокой прочности и высокой пластичности и более предпочтительно 0,09 - 0,22%.

Марганец добавляют в сталь настоящего изобретения в количестве 1,2 - 2,2%. Марганец обеспечивает упрочняемость стали. Это позволяет снизить критическую скорость охлаждения, при которой можно получить мартенситное превращение при непрерывном охлаждении без какого-либо предварительного превращения. Минимальное содержание 1,2% масс. необходимо для получения искомой микроструктуры мартенсита, а также для стабилизации аустенита. Но выше 2,2% марганец оказывает негативное влияние на сталь по настоящему изобретению, поскольку остаточный аустенит может превращаться в бейнит, а также в МА-островки, и эти фазы ухудшают свойства. Кроме того, марганец образует сульфиды, такие как MnS. Эти сульфиды могут повысить обрабатываемость, если соответственно контролировать форму и распределение. В противном случае они могут иметь очень пагубное влияние на ударную вязкость. Предпочтительный предел содержания марганца составляет 1,4 - 2,1% и более предпочтительно 1,5 - 1,9%.

Содержание кремния в стали по настоящему изобретению составляет 0,3 - 1,2%. Кремний придаёт стали по настоящему изобретению прочность за счёт твёрдорастворного упрочнения. Кремний уменьшает формирование зародышей цементита, поскольку кремний препятствует выделению и контролируемому диффузией росту карбидов, образуя Si-обогащённый слой, вокруг зародышей выделения. Поэтому аустенит обогащается углеродом, что снижает движущую силу при бейнитном превращении. Как следствие, добавление Si замедляет общую кинетику бейнитного превращения, что приводит к увеличению образования мартенсита. Кремний также действует как раскислитель. Минимум 0,3% кремния требуется для придания прочности стали по настоящему изобретению и для обеспечения замедления образования бейнита при непрерывном охлаждении. Содержание более 1,2% повышает активность углерода в аустените, способствуя его превращению в доэвтектоидный феррит, что может привести к ухудшению прочности, а также приводит к слишком большому количеству остаточного аустенита в конце охлаждения. Предпочтительный предел содержания кремния 0,3 - 1% и более предпочтительно 0,3 - 0,9%.

Содержание хром в стали по настоящему изобретению составляет 0,5 - 1,5%. Хром является незаменимым элементом для получения мартенсита и придания ударной вязкости стали по настоящему изобретению. Добавление хрома способствует однородной и более мелкодисперсной мартенситной микроструктуре в диапазоне температур от Ms до комнатной температуры. Минимальное содержание хрома 0,5% требуется для получения заданной мартенситной микроструктуры, но наличие содержания хрома 1,5% или более вызывает ликвацию. Предпочтительно содержание хрома составляет 0,7 - 1,4% и более предпочтительно 0,8 - 1,3%.

Содержание никеля составляет 0,01 - 1%. Его добавляют, чтобы повысить упрочняемость и ударную вязкость стали. Никель также способствует снижению температуры начала образования бейнита. Однако его содержание ограничено 1%, что обусловлено экономической целесообразностью. Предпочтительно содержание никеля составляет 0,01 - 0,8% и более предпочтительно 0,01 - 0,7%.

Содержание серы составляет 0 - 0,06%. Сера образует выделения MnS, которые улучшают обрабатываемость и помогают получить достаточную обрабатываемость. Во время процессов обработки металлов давлением, таких как прокатка и ковка, деформируемые включения сульфида марганца (MnS) удлиняются. Такие удлинённые включения MnS могут оказывать значительное неблагоприятное воздействие на механические свойства, такие как предел прочности при растяжении и ударная вязкость, если включения не выровнены по направлению нагрузки. Поэтому содержание серы ограничено 0,06%. Предпочтительный диапазон содержания серы составляет 0,03 - 0,04%.

Фосфор является необязательным компонентом стали по настоящему изобретению и составляет 0 - 0,02%. Фосфор снижает способность к точечной сварке и пластичность в горячем состоянии, в частности, из-за его склонности к ликвации на границах зёрен или совместной ликвации с марганцем. По этим причинам его содержание ограничено 0,02% и предпочтительно ниже 0,015%.

Азот содержится в количестве 0 - 0,015% в стали по настоящему изобретению. Азот образует с Al, Nb и Ti нитриды, которые препятствуют укрупнению аустенитной структуры стали при горячей ковке и повышают её ударную вязкость. Эффективное использование TiN для закрепления границ аустенитных зёрен достигается, когда содержание Ti составляет 0,01 - 0,03% вместе с отношением Ti/N <3,42. Использование сверхстехиометрического содержания азота приводит к увеличению размера этих частиц, что не только менее эффективно закрепляет границы аустенитных зёрен, но также увеличивает вероятность того, что частицы TiN будут выступать в качестве мест инициации разрушения.

Алюминий является необязательным элементом для стали по настоящему изобретению. Алюминий является сильным раскислителем, а также образует диспергированные в стали выделения в виде нитридов, которые препятствуют росту аустенитного зерна. Но эффект раскисления насыщается при содержании алюминия свыше 0,1%. Содержание более 0,1% может привести к появлению крупных оксидов с высоким содержанием алюминия, которые ухудшают свойства при растяжении и особенно ударную вязкость. Предпочтительно содержание алюминия составляет 0 - 0,06% и более предпочтительно 0 - 0,05%.

Молибден является необязательным элементом, который может присутствовать в количестве 0,03 - 0,5% в стали по настоящему изобретению. Молибден образует выделения Mo2C, которые повышают предел текучести стали по настоящему изобретению. Молибден также оказывает очевидное влияние на упрочняемость стали. Такой эффект возможен только при минимальном содержании молибдена 0,03%. Чрезмерное добавление молибдена увеличивает стоимость легирования и усиливает образование компонентов МА из остаточного аустенита. Более того, проблема ликвации может возникнуть, если содержание Мо слишком велико. Таким образом, содержание молибдена в настоящем изобретении ограничено 0,5%. Предпочтительный предел для стали по настоящему изобретению составляет 0,03 - 0,3% и более предпочтительно 0,03 - 0,1%.

Медь является остаточным элементом, поступающим в процессе производства стали в электродуговой печи, и её содержание должно всегда поддерживаться ниже 0,5%, и предпочтительно снижено до 0. При превышении этого значения обрабатываемость в горячем состоянии значительно снижается.

Ниобий является необязательным элементом, который может присутствовать в стали по настоящему изобретению в количестве 0,04 - 0,15%. Ниобий добавляют для повышения упрочняемости стали за счёт задержки в основном диффузионного превращения в твёрдом растворе. Ниобий также можно использовать совместно с бором, предотвращая выделение бора в виде карбидов бора вдоль границ зёрен благодаря предпочтительному выделению карбонитридов ниобия. Кроме того, известно, что ниобий замедляет кинетику рекристаллизации и роста аустенитных зёрен как в твёрдом растворе, так и в выделениях. Совместное воздействие на размер аустенитных зёрен и упрочняемость помогает улучшить конечную мартенситную микроструктуру, тем самым повышая прочность и ударную вязкость деталей, изготовленных в соответствии с настоящим изобретением. Его нельзя добавлять до более высокого содержания, чем 0,15% масс., чтобы предотвратить укрупнение выделений ниобия, которые могут действовать как зародыши для пластического повреждения и превращения феррита.

Титан является необязательным элементом, который может присутствовать в количестве 0,01 - 0,1%. Титан предотвращает образование бором нитридов бора. Титан выделяется в стали в виде нитридов или карбонитридов, которые могут эффективно закреплять границы аустенитных зёрен и таким образом ограничивать рост аустенитных зёрен при высоких температурах. Поскольку размер зерна мартенсита тесно связан с размером зерна аустенита, добавление титана эффективно для повышения ударной вязкости. Такой эффект не достигается при содержании титана менее 0,01%, а при содержании более 0,1% эффект имеет тенденцию к насыщению, тогда как увеличивается только стоимость сплава. Кроме того, появление крупных нитридов титана, образующихся при затвердевании, вредно для ударной вязкости и усталостных свойств. Следовательно, присутствие титана предпочтительно в пределах 0,01 - 0,03%.

Ванадий является необязательным элементом и присутствует в количестве 0 - 0,5%. Ванадий эффективен для повышения прочности стали за счёт образования карбидов или карбонитридов, и верхний предел составляет 0,5% по экономическим причинам. Предпочтительный предел содержания ванадия составляет 0 - 0,1%.

Содержание бора находится в диапазоне 0,0015 - 0,004%. Бор обычно добавляют в очень небольшом количестве, так как всего несколько ч/млн могут привести к значительным структурным изменениям. При таком уровне добавления бор не оказывает влияния на объём из-за очень низкого отношения размера атомов бора к атомам железа (обычно <0,00005) и, таким образом, не приводит к твёрдорастворному упрочнению или дисперсионному упрочнению. Фактически происходит значительная ликвация бора на границах аустенитных зёрен, где при большом размере зерна атомов бора может быть столько же, сколько атомов железа. Эта ликвация приводит к замедлению образования феррита и перлита, что способствует образованию мартенситной микроструктуры при охлаждении и, таким образом, увеличивает прочность таких сталей после распада аустенита при умеренных скоростях охлаждения. Чтобы обеспечить и получить этот эффект, рекомендуется добавлять B в количестве 0,0015% или более. Более высокое содержание бора быстро ухудшает низкотемпературную вязкость таких сталей, поэтому её верхний предел установлен на уровне 0,004%.

Другие элементы, такие как олово, церий, магний или цирконий, могут быть добавлены по отдельности или совместно в следующих массовых пропорциях: олово ≤0,1%, церий ≤0,1%, магний ≤0,010% и цирконий ≤0,010%. До указанных максимальных уровней содержания эти элементы позволяют измельчать зерно при затвердевании. Остальной состав стали состоит из железа и неизбежных примесей, образующихся в результате обработки.

Микроструктура стальной детали в долях площади включает:

Мартенсит в стали настоящего изобретения составляет 55 - 85%. Мартенсит представляет собой основную фазу стали по настоящему изобретению. Мартенсит придаёт стали прочность при растяжении и другие механические свойства. Для достижения предела прочности при растяжении 1300 МПа требуется минимум 55% мартенсита. Предпочтительно содержание мартенсита составляет 60 - 85%, предпочтительно 65 - 80%. Мартенсит образуется во время второй стадии охлаждения, особенно при температуре от Ms-150°C до комнатной температуры. Мартенсит по настоящему изобретению включает свежий мартенсит, мартенсит автоотпуска.

Мартенсит автоотпуска присутствует в стали по настоящему изобретению в количестве 20 - 45%. Мартенсит автоотпуска является важным микрокомпонентом стали по настоящему изобретению. Мартенсит автоотпуска придаёт стали по настоящему изобретению ударную вязкость и пластичность. Для достижения ударной вязкости требуется как минимум 20% мартенсита автоотпуска, но всякий раз, когда мартенсита автоотпуска больше 45%, предел прочности при растяжении снижается. Следовательно, предпочтительное содержание мартенсита автоотпуска составляет 25 - 40% и более предпочтительно 30 - 40%. Мартенсит автоотпуска стали по настоящему изобретению образуется из мартенсита, полученного в конце первой стадии охлаждения, автоотпуск которого проходит во время второй стадии охлаждения в результате экзотермической реакции, протекающей во время охлаждения из-за образования мартенсита.

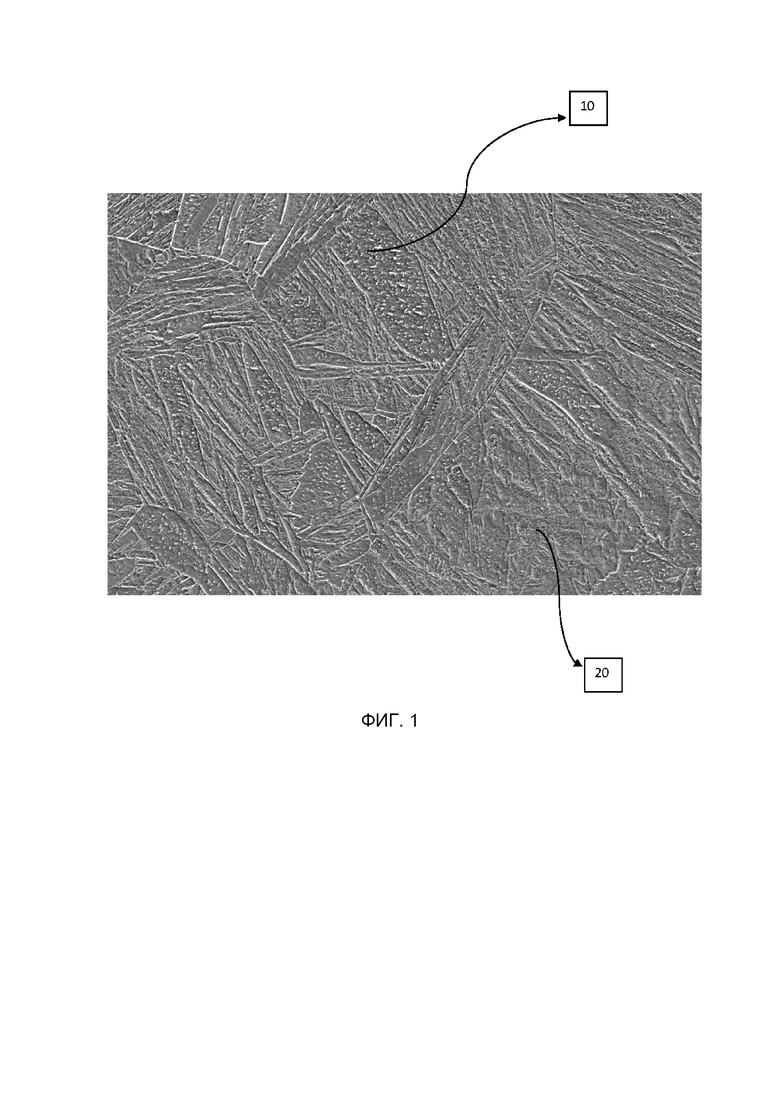

Различие между мартенситом автоотпуска и мартенситом подтверждается травлением LePera, которое выявило обе фазы, а затем с помощью СЭМ наблюдаются карбиды в мартенсите автоотпуска. Например, на рисунке 1 цифрой 10 показан мартенсит автоотпуска, в котором карбиды отчетливо видны в виде крошечных белых точек, а цифрой 20 показан мартенсит, в котором карбиды отсутствуют.

Суммарное количество мартенсита и мартенсита автоотпуска составляет, по меньшей мере, 90%, и предпочтительно 95%, чтобы одновременно обеспечить прочность при растяжении и ударную вязкость. Мартенсит настоящего изобретения придаёт прочность при растяжении, и мартенсит автоотпуска придаёт ударную вязкость, когда их совокупное присутствие составляет менее 90%, увеличивается присутствие мягкой фазы, такой как остаточный аустенит, что отрицательно сказывается как на прочности при растяжении, так и на ударной вязкости.

Остаточный аустенит может присутствовать в стали в количестве 0 - 10% и его содержание должно быть сведено к минимуму. Содержание остаточного аустенита до 10% не влияет на целевые свойства, но при содержании выше 10% отрицательно влияет на предел прочности при растяжении. Предпочтительно иметь содержание остаточного аустенита 0 - 5% и более предпочтительно 0 - 2%.

Помимо вышеупомянутой микроструктуры, микроструктура механической кованой детали не содержит микроструктурных компонентов, таких как бейнит, перлит и цементит.

Механическая деталь в соответствии с изобретением может быть изготовлена любым подходящим способом горячей ковки, например, ковкой под молотом, ковкой под прессом, ковкой осадкой и вальцованной поковкой, в соответствии с установленными параметрами процесса, поясняемыми ниже.

В описании показан предпочтительный иллюстративный способ, но этот пример не ограничивает объём раскрытия и аспекты, на которых основаны примеры. Кроме того, любые примеры, изложенные в этом описании, не предназначены для ограничения и просто излагают некоторые из многих возможных способов, которыми различные аспекты настоящего раскрытия могут быть реализованы на практике.

Предпочтительный способ состоит в получении отливки-полуфабриката из стали с химическим составом согласно изобретению. Отливка может быть выполнена в любой форме, такой как слитки, блюмы или заготовки, которые можно ковать в виде механических деталей с диаметром поперечного сечения 30 - 100 мм.

Например, сталь, имеющая вышеописанный химический состав, отливается в блюм, а затем прокатывается в виде прутка, который будет использован как полуфабрикат. Для получения искомого полуфабриката можно выполнить несколько операций прокатки.

Полуфабрикат после процесса литья может быть использован непосредственно при высокой температуре после прокатки или может быть предварительно охлаждён до комнатной температуры, а затем повторно нагрет для горячей ковки в диапазоне температур от Ас3 + 30°С до 1300°С.

Температура полуфабриката, подвергаемого горячей ковке, предпочтительно должна быть, по меньшей мере, 1150°С и должна быть ниже 1300°С, т.к. при температуре полуфабриката ниже 1150°С ковочные штампы подвергаются избыточной нагрузке, далее, температура стали может снижаться до температуры превращения феррита при окончательной ковке, в результате чего сталь будет проковываться в состоянии, в котором превращённый феррит содержится в структуре. Поэтому температура полуфабриката предпочтительно должна быть достаточно высокой, чтобы горячая ковка могла быть завершена в аустенитном диапазоне температур. Следует избегать повторного нагревания до температур выше 1300°C, поскольку это является дорогостоящим в промышленном масштабе.

Конечная температура окончательной ковки, далее обозначаемая как Тковки, должна поддерживаться выше 950°С, чтобы иметь структуру, благоприятную для рекристаллизации и ковки. Предпочтительно проводить окончательную ковку при температуре выше Ас3+50°С и предпочтительно выше Ас3+100°С, потому что ниже этой температуры значительно снижается способность к ковке стального листа.

Таким образом, получают горячекованую деталь, а затем эту горячекованую стальную деталь охлаждают в двухстадийном процессе охлаждения.

В двухстадийном процессе охлаждения горячекованой детали горячекованая деталь охлаждается с разной скоростью охлаждения в разных температурных диапазонах.

На первой стадии охлаждения горячекованую деталь охлаждают от Тковки до температуры в диапазоне 750 - 1250°С, также обозначаемой в описании как Т1, при средней скорости охлаждения 0,2 - 10°С/с. Деталь может необязательно выдерживаться при T1 до 3600 с. На первой стадии охлаждения предпочтительно иметь среднюю скорость охлаждения от Тковки до Т1 в пределах 0,2 - 8°С/с и более предпочтительно 0,2 - 2°С/с.

После этого начинается вторая стадия охлаждения, на которой горячекованую деталь охлаждают от T1 до температуры, обозначенной здесь как T2, и в диапазоне от Ms-150°C до комнатной температуры, при средней скорости охлаждения 0,1 - 10°С/с. Во время второй стадии охлаждения охлаждение между Т1 и Т2 предпочтительно поддерживают со средней скоростью охлаждения 1,0 - 5,0°С/с. Такая вторая стадия охлаждения предназначена для ускорения превращения аустенита в мартенсит, а также для автоотпуска уже сформированного мартенсита, снижая возможность сохранения аустенита в конечной микроструктуре. Эта средняя скорость охлаждения выбрана также для обеспечения равномерного охлаждения по сечению горячекованой детали.

После завершения второй стадии охлаждения получают кованую механическую деталь.

Полученная кованая механическая деталь может быть дополнительно подвергнута отпуску со скоростью 100 - 200°С/с в течение 5 - 3600 секунд и предпочтительно от 125 до 200°С.

Для всех стадий охлаждения температуру Ms рассчитывают для данной стали по следующей формуле:

Ms = 539-423C-30Mn-18Ni-12Cr-11Si-7Mo

где содержание элементов выражено в массовых процентах.

Примеры

Следующие тесты, примеры, иллюстративные примеры и таблицы, которые представлены в описании, не носят ограничительного характера и должны рассматриваться только в иллюстративных целях, и будут отображать преимущества настоящего изобретения.

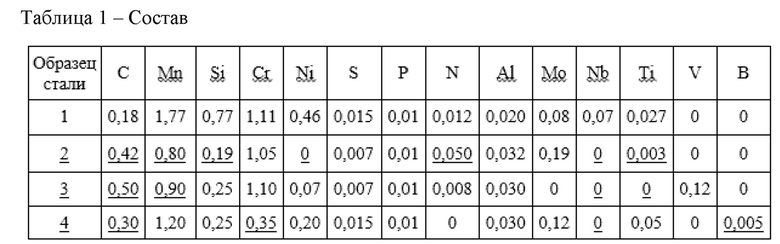

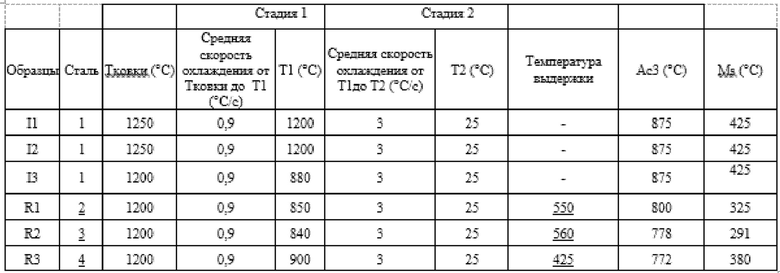

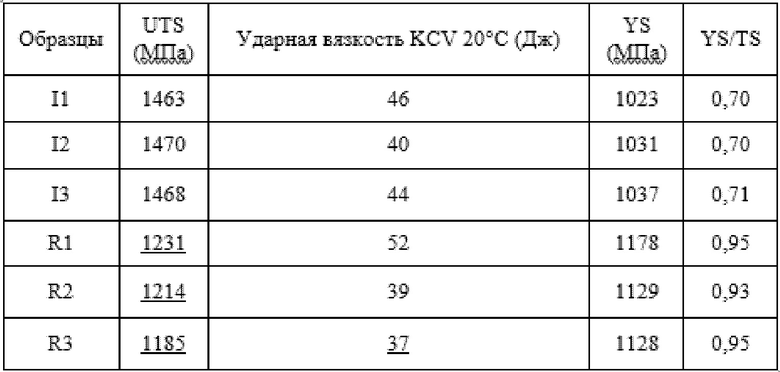

Кованая механическая деталь, изготовленная из сталей различного состава, представлена в таблице 1, где кованая механическая деталь изготавливается в соответствии с технологическими параметрами, указанными в таблице 2, соответственно. После этого в таблице 3 представлены микроструктуры кованой механической детали, полученные во время испытаний, а в таблице 4 представлены результаты оценки полученных свойств.

В таблице 2 представлены технологические параметры полуфабриката изготовленного из сталей таблицы 1 после повторного нагрева до 1280°С и последующей горячей ковки. Стали составов I1 - I3 служат для изготовления кованых механических деталей согласно изобретению. В этой таблице также указаны данные для кованых механических деталей сравнения, которые обозначены в таблице R1 - R3. В Таблице 2 также представлены Ms и Ac3.

Таблица 2 – параметры процесса

I = в соответствии с изобретением; R = сравнение; подчеркнутые значения: не соответствуют изобретению.

• Таблица 3 иллюстрирует результаты испытаний, проведённых в соответствии со стандартами на различных микроскопах, таких как сканирующий электронный микроскоп, для определения микроструктуры стали как по изобретению, так и стали сравнения в долях площади.

Результаты указаны далее:

Таблица 3 – Микроструктура

(%)

I = в соответствии с изобретением; R = сравнение; подчеркнутые значения: не соответствуют изобретению.

Таблица 4 иллюстрирует механические свойства как стали по изобретению, так и сталей сравнения. Для определения предела текучести проводятся испытания на растяжение в соответствии со стандартами NF EN ISO 6892-1. Испытания по измерению ударной вязкости как для стали по изобретению, так и для стали сравнения проводят в соответствии с EN ISO 148-1 при 20°C на стандартном образце KCV с V-образным надрезом.

Представлены результаты различных механических испытаний, проведённых в соответствии со стандартами.

Таблица 4 – Свойства

I = в соответствии с изобретением; R = сравнение; подчеркнутые значения: не соответствуют изобретению.

Изобретение относится к области металлургии, а именно к кованой механической автомобильной детали из стали. Сталь содержит следующие элементы, выраженные в мас.%: 0,04≤С≤0,28, 1,2≤Mn≤2,2, 0,3≤Si≤1,2, 0,5≤Cr≤1,5, 0,01≤Ni≤1, 0≤S≤0,06, 0≤Р≤0,02, 0≤N≤0,015, при необходимости по меньшей мере один компонент, выбранный из: 0≤Al≤0,1, 0,03≤Мо≤0,5, 0≤Cu≤0,5, 0,04≤Nb≤0,15, 0,01≤Ti≤0,1, 0≤V≤0,5, 0,0015≤В≤0,004, 0≤Sn≤0,1, 0≤Ce≤0,1, 0≤Mg≤0,010 и 0≤Zr≤0,010, остальная часть состава состоит из железа и неизбежных примесей. Сталь имеет микроструктуру, состоящую в долях площади из 55-80% мартенсита, 20-45% мартенсита автоотпуска и 0-10% остаточного аустенита, при этом совокупное количество мартенсита автоотпуска и мартенсита составляет по меньшей мере 90%. Деталь имеет предел прочности при растяжении 1300 МПа или более и ударную вязкость выше или равную 38 Дж/см2 при 20°С. Обеспечивается изготовление автомобильных деталей с требуемым уровнем механических свойств без градиента твердости между поверхностным слоем и центральной частью. 4 н. и 9 з.п. ф-лы, 1 ил., 4 табл.

1. Кованая механическая деталь из стали, содержащей следующие элементы, выраженные в массовых процентах:

0,04 ≤ С ≤ 0,28;

1,2 ≤ Mn ≤ 2,2;

0,3 ≤ Si ≤ 1,2;

0,5 ≤ Cr ≤ 1,5;

0,01 ≤ Ni ≤ 1;

0 ≤ S ≤ 0,06;

0 ≤ Р ≤ 0,02;

0 ≤ N ≤ 0,015;

и может содержать один или несколько следующих необязательных элементов

0 ≤ Al ≤ 0,1;

0,03 ≤ Мо ≤ 0,5;

0 ≤ Cu ≤ 0,5;

0,04 ≤ Nb ≤ 0,15;

0,01 ≤ Ti ≤ 0,1;

0 ≤ V ≤ 0,5;

0,0015 ≤ В ≤ 0,004;

0 ≤ Sn ≤ 0,1;

0 ≤ Ce ≤ 0,1;

0 ≤ Mg ≤ 0,010;

0 ≤ Zr ≤ 0,010;

остальная часть состава состоит из железа и неизбежных примесей,

при этом микроструктура указанной стали имеет микроструктуру, состоящую в долях площади из 55-80% мартенсита, 20-45% мартенсита автоотпуска, 0-10% остаточного аустенита, при этом совокупное количество мартенсита автоотпуска и мартенсита составляет по меньшей мере 90%,

при этом указанная деталь имеет предел прочности при растяжении 1300 МПа или более и ударную вязкость выше или равную 38 Дж/см2 при 20°С.

2. Деталь по п. 1, в которой состав содержит 0,3-0,9% кремния.

3. Деталь по п. 1 или 2, в которой состав содержит 0,08-0,25% углерода.

4. Деталь по любому из пп. 1-3, в которой состав содержит 0-0,06% алюминия.

5. Деталь по любому из пп. 1-4, в которой состав содержит 1,4-2,1% марганца.

6. Деталь по любому из пп. 1-5, в которой состав содержит 0,7-1,4% хрома.

7. Деталь по любому из пп. 1-6, в которой содержание мартенсита составляет 60 - 80%.

8. Деталь по любому из пп. 1-7, в которой совокупное количество мартенсита автоотпуска и мартенсита составляет по меньшей мере 95%.

9. Способ производства кованых механических деталей из стали, включающий следующие последовательные стадии:

получение полуфабриката из стали с составом по любому из пп. 1-6;

нагрев указанного полуфабриката до температуры от Ас3 + 30°С до 1300°С;

горячая ковка указанного полуфабриката в аустенитном диапазоне, при этом температура окончания ковки (Тковки) составляет более 950°С для получения горячекованой детали;

охлаждение горячекованой детали двухстадийным охлаждением, при этом на первой стадии горячекованую деталь охлаждают со средней скоростью охлаждения 0,2-10°С/с от температуры Тковки до температуры Т1 в диапазоне 750-1250°С, при которой горячекованую деталь необязательно выдерживают до 3600 с,

после этого на второй стадии горячекованую деталь охлаждают со средней скоростью охлаждения 0,1-10°C/с от T1 до температуры T2 в диапазоне от Ms-150°C до комнатной температуры, для получения кованой механической детали,

при этом Ms рассчитывают по следующей формуле:

Ms = 539-423C-30Mn-18Ni-12Cr-11Si-7Mo.

10. Способ по п. 9, в котором на первой стадии охлаждения горячекованую деталь охлаждают со средней скоростью охлаждения 0,2-8°С/с от Тковки до Т1.

11. Способ по п. 9 или 10, в котором на второй стадии охлаждения горячекованую деталь охлаждают со средней скоростью охлаждения 1,0-5,0°С/с от Т1 до Т2.

12. Применение кованой механической детали из стали по любому из пп. 1-8 для изготовления конструкционных деталей или деталей, обеспечивающих безопасность транспортного средства или двигателя.

13. Применение способа производства кованых механических деталей из стали по любому из пп. 9-11 для изготовления конструкционных деталей или деталей, обеспечивающих безопасность транспортного средства или двигателя.

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| ВЫСОКОПРОЧНАЯ СТАЛЬ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2016 |

|

RU2689826C1 |

| ЭЛЕМЕНТ ИЗ ТЕРМООБРАБОТАННОГО СТАЛЬНОГО ЛИСТА И СПОСОБ ЕГО ПРОИЗВОДСТВА | 2016 |

|

RU2686713C1 |

| ЭЛЕМЕНТ ИЗ ТЕРМООБРАБОТАННОГО СТАЛЬНОГО ЛИСТА И СПОСОБ ЕГО ПРОИЗВОДСТВА | 2016 |

|

RU2686715C1 |

| СТАЛЬНОЙ ЛИСТ ДЛЯ ГОРЯЧЕШТАМПОВАННОГО ИЗДЕЛИЯ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2012 |

|

RU2560890C2 |

| СТАЛЬНОЙ ЛИСТ ДЛЯ ГОРЯЧЕЙ ШТАМПОВКИ, СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ И ИЗДЕЛИЕ ИЗ ГОРЯЧЕШТАМПОВАННОГО СТАЛЬНОГО ЛИСТА | 2013 |

|

RU2599934C2 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

Авторы

Даты

2024-12-24—Публикация

2020-09-07—Подача