Изобретение относится к целлюлозно-бумажной и деревообрабатывающей промышленности, а имешга к составам д/ш проклейки волокнистых материалов, например, бумаги, картона и древесноволокнистых плит. Известен состав, содержащий, мае. i нефтеполимерная смола 4-25, канифольное мыло или мьшо жирных кислот 0,022,5, лигносульфонат натрия 0.005-0,Ц щелочь 0,005-1,5, остальное вода. Клеевые составы на основе нефтеполимерных смол являются стабильными водными дисперсиями с высокой проклеиваю щей способностью Недостаткам данного проклеивающего состава является невысокое удержание его волокнис тыми мaтepиaлa и, что объясняется химической инертностью немодиф11циро ванных нефтеполимерн11 х смол, не имеющих полярных активных групп, и вследствие этого не растворяющихся в водных растворах щелочей или кислот и обладающих невысокой адгезией к волокну. Цель изобретения - снижение расхода проклеивающего состава и загрязнения сточных вод за счет повышения степени его удержания в процессе проклейки бумаги, картона и древесноволокнистых плит. Указ анная цель достигается тем, что состав для проклейки в качестве синтетической смолы содержит резольную алкилфенолоформальдегидную смолу общей формулы где R- Ci,H9- q,H25; m,,3: tm,,6, с содержанием метиловых групп 6-15%, молекулярной массой 600-1500, температурой размягчения 70-95 С, при следующем соотношении компонентов, мас.%: Алкилфенолоформальдегидная смола Канифольное мыло и (или} 0,5-10,0, мыло жирных кислот Щелочь 0,1-5,0 Вода Остальное Апкилфеноло-формальдегидная смола представляет собой гидрофобное твер. дое вещество светло-или темно-желтого цвета. Присутствие в смоле метилольны гидроксильных групп способствует возни1 овению водородных, химических связей ее с целлюлозосодержащими материалами, тем самым увеличивает удер «ание ее волокном при осаждении клеевых дисперсий электролитом в процессе проклейки волокнистых материалов. Состав получают в виде водной дисперсии следуюЕЩм образом. Апкилфенольную смолу смешивают с ка шфоль и /или жирными кислотами. Смесь смол расплавляют в реакторе-плавильнике, нагревают до 130-150 С и диспе гируют в водном растворе щелочи в поле мелкомасштабных пульсаций, создаваемых, например аппаратом роторно пульсационного типа. При применении указанного соотношения компонентов получают стабильную клеевую; дисперРасход проклеивающего вещества,% к массе волокна

0,5

м 1,0 2,0

0,5

Из данных, представленных в табл. следует, что применение проклеивающего состава на основе алкилфенолоформальдегидной смолы позволяет до40,0

70,0

биться высоких показателей степени проклейки при меньших расходах к мас|се волокна. Показатель степени про;клейки но штриховс - методу, 4 сию молочного цвета с размером частиц не выше 1,5 мкм. Пример 1. В лабораторных условиях готовят проклеивающий состав, включающий алкштфеноло-формальдегидную смолу с температурой размягчения 95 С, молекулярной массой 600, содержанием метилольных групп 6%, мыло синтетической жирной кислоты, едкое кали, воду При следующем соотношении компонентов, вес.%: Апкилфенолоформальдегидная смола .20 Мыло синтетических жирных кислот0,5 Едкое кали0,1 Вода79,4 Состав получают следующим образом: 20 в.ч, алкилфенолоформальдегидной смолы смешивают с 0,49 в.ч, синтетической жирной кислоты. Смесь расплавляют в реакторе-плавилышке, нагревают до 150 С и диспергируют в водном растворе щелочи {,0,17 в.ч. КОН) в поле мелкомасштабных пульсаций. Полученную клеевую дисперсию приведенного состава используют для проклейки писчей бумаги № . Проклейку бумаги ведут в массе, осаждение клеевой дисперсии на волокнах производят сернокислым алюминием. Для сравнения проводят опыты по проклейке бумаги известным составом. Удержание смолы в бумаге определяют спектофометическим методом. Результаты опытов приведены в табл.1. Таблица I

1,75 мм,достигается при расходе смолы 1% к волокну по сравнению с расходом смолы согласно известному соству, равному 2%.

Пример2. В лабораторных условиях готовят проклеивающий сос|гав, включакнций алкилфенолоформаль цегиднуто смолу с температурой размягчения 75 С, молекулярной массой 800, содержанием метилольных групп 9%, Я)ШO жирной (стеариновой) кислоты, канифольное мыло, едкое кали, воду, при следующем соотношении компонентов, мас.%:

Апкилфенолоформальдегидная смола 50 Стеарат калия3

Расход проклеивающего

Показатели вещества

Степень проклейки,мм ti

Удержание смолы,%. к массе волокна

То же

Состав на. основе алкилфенолоформальдегидной смолы имеет более высокое удержание в бумаге по сравнению с известным составом, особенно при невысоких расходах смолы к массе волокна. Так, при расходе проклеивающего вещества 0,5% к массе волокна удержание алкилфенолоформальдегид- ной смолы в 2 раза выще, чем нефтеполимерной.

Пример 3. Б лабораторных условиях готовый проклеивающий состав, включанлдий алкилфенолоформальдегидную смолу с температурой размягчения , молекулярной массой 1500, содержанием метилольных групп 15%, канифольное мыло, едкий натр, воду, при следутощем соотношении компонентов, мас.%:

Алкилфенолоформальдегидная70,0

смола

Канифольное мьито10,0

1Канифольное мьшо2

Едкое кали2

Вода43

Состав получают следующим образом 50 в.ч. алкилфенолоформальдегидной смолы смешивают с 2,8 в,ч, стеариновой кислоты и с 1,9 в.ч. канифоли. Смесь расплавляют в реакторе-плавильнике, нагревают до 150 С и диспергируют в водный раствор щелочи(4 в.ч. КОН) в поле мелкомасштабных пульсаций.

Полученную клеевую дисперсию используют дпя проклейки писчей бумаги № 1, аналогично примеру 1. Реэультгхты опытов приведены в табл.2.

Таблица2

Составы

Предлагаемьй I Известный

0,5

1,25 1,25 2,0

J.75

2,0

40,0

75,0 65,0 65,0

Едкий натр5,0

Вода15,0

Состав получают следующим образом. 70 Б.ч. алкилфенолоформальдегидной смолы смешивают с 4,85 Б.Ч. канифоли, смесь расплавляют в реакторе-плавильнике, нагревают до 150°С и диспергируют в водный раствор щелочи(7 в.ч. NaOH) в поле мелкомасштабных пульсаций.

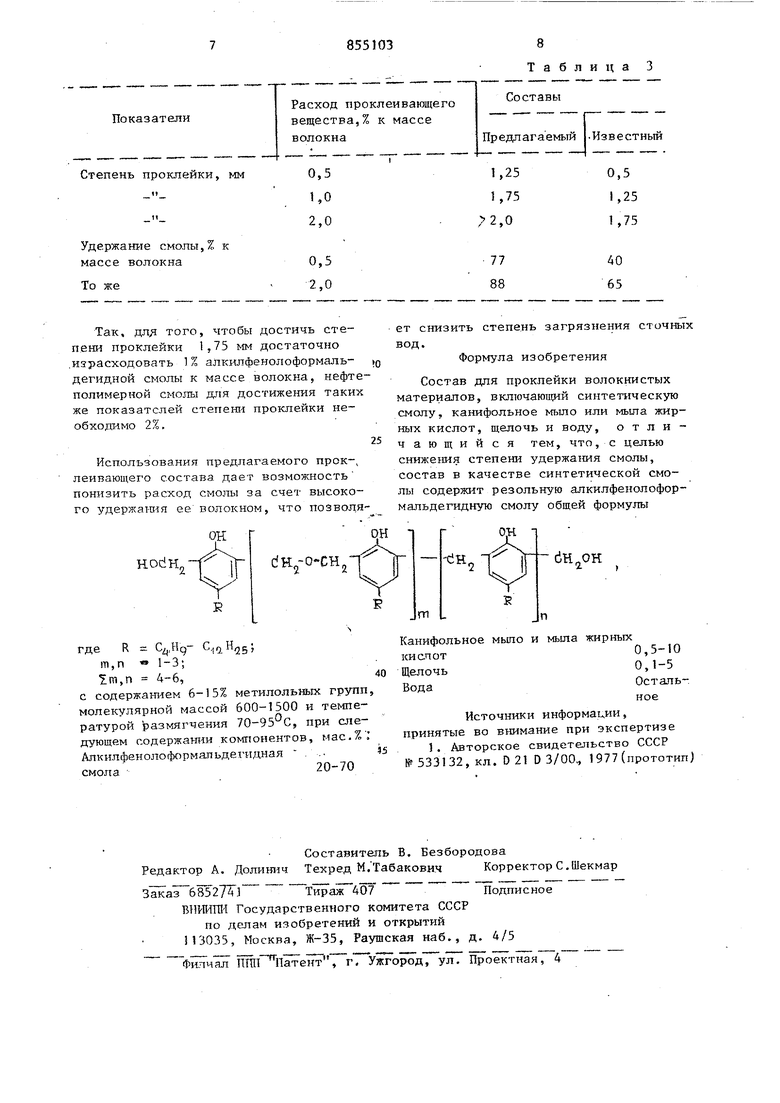

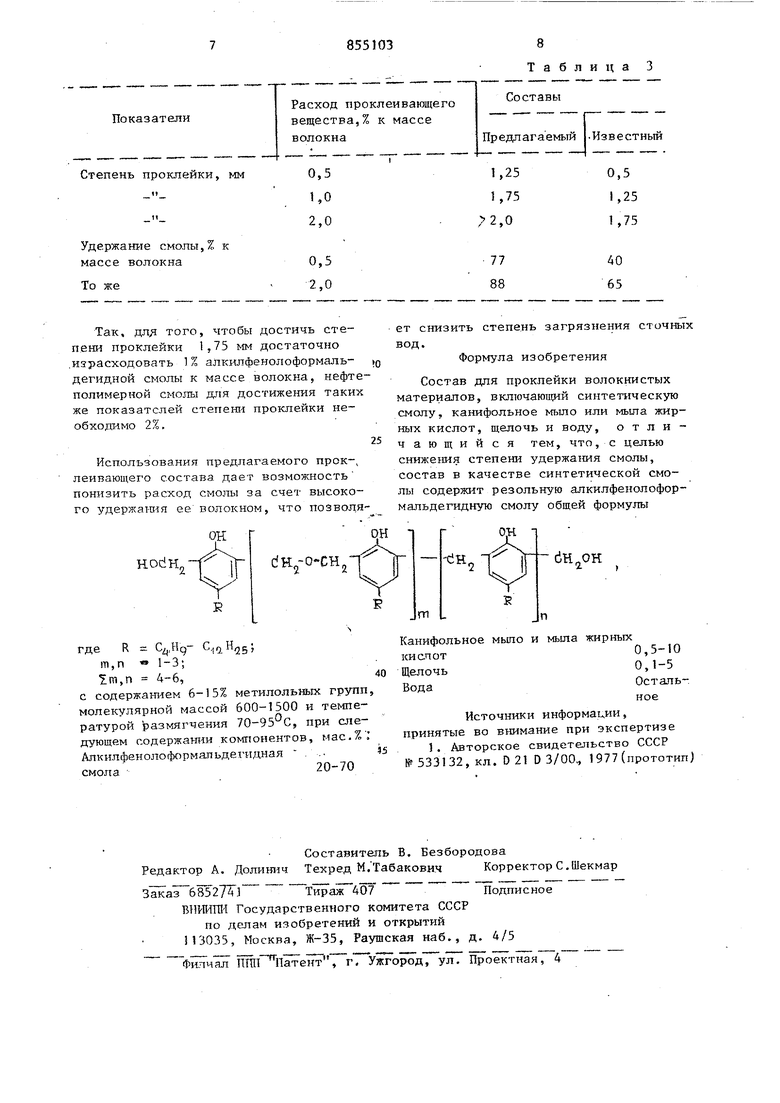

Полученную клеевую дисперсию приведенного состава используют дпя проклейки писчей бумаги № 1, аналогично примеру 1. Результаты опытов приведены в табл.3.

Из данных, представленных в табл.3, следует, что предлагаемый состав обеспечивает более высокую степень проклейки и более высокое удержание ,. волокном по сравнению с известным составом, особенно при небольших расходах проклеивающего вещества.

Таблица 3

| название | год | авторы | номер документа |

|---|---|---|---|

| Состав для проклейки волокнистыхМАТЕРиАлОВ | 1979 |

|

SU796291A1 |

| Состав для проклейки волокнистых материалов | 1980 |

|

SU933849A1 |

| Состав для проклейки волокнистых материалов | 1982 |

|

SU1096320A1 |

| Состав для проклейки бумаги,картона и древесно-волокнистых плит и способ его получения | 1975 |

|

SU537106A1 |

| Состав для проклейки бумаги, картона и древесно-волокнистых плит | 1977 |

|

SU682551A1 |

| Состав для проклейки бумаги, картона и древесно-волокнистых плит | 1977 |

|

SU735618A1 |

| Состав для изготовления волокнистого материала | 1980 |

|

SU910908A1 |

| Бумажная масса | 1980 |

|

SU926139A1 |

| Масса для изготовления древесно-волокнистых плит | 1982 |

|

SU1028698A1 |

| Бумажная масса | 1981 |

|

SU1049601A1 |

Показатели

Степень проклейки, мм

Удержание смолы,% к массе волокна

То же

Так, длл того, чтобы достичь степени проклейки 1,75 мм достаточно .израсходовать 1 % алкилфенолоформальдегидной смолы к массе волокна, нефтеполимерной смолы для достижения таких же показателей степеш проклейки необходимо 2%,

Использования предлагаемого прок- леивающего состава дает возможность понизить расход смолы за счет высокого удержага5я ее волокном, что позволя77 88

40 65

ет снизить степень загрязнения сточны вод.

Формула изобретения

Состав для проклейки волокнистых материалов, Бкп1очаюи1 й синтетическую смолу, канифольное мыло или мьша жирных кислот, щелочь и воду, отличающийся тем, что, с целью снижения степени удержания смолы, состав в качестве синтетической смолы содержит резольную алкилфенолоформальдегидную смолу общей формулы

-ен.

к

п

где R

,n 1-3;

5:m,n 4-6,40

с содержанием 6-15% метилольньш групп, молекулярной массой 600-1500 и температурой размягчения 70-95 С, при следующем содержании кo ffloнeнтoв, мас.% Алкилфенолоформапьдегидная .5

20-70

смола

Канифольное мыпо и мыла жирных КИС.ПОТ0,5-10

Щелочь0,1-5

ВодаОстальное

Источники информации, принятые во внимание при экспертизе

Авторы

Даты

1981-08-15—Публикация

1979-11-16—Подача