(54) СОСТАВ ДЛЯ ПРОКЛЕЙКИ БУМАГИ, КАРТОНА И ДРЕВЕСНО-ВОЛОКНИСТЫХ ПЛИТ И СПОСОБ ЕГО ПОЛУЧЕНИЯ

500-600, 5-30% канифоли, 1-10% а, р-ненасыщенной кислоты или ангидрида, главным образом, малеинового ангидрида и 2-1,5% щелочи (едкого натра). Число омыления проклеивающего агента находится в пределах 22-129 в зависимости от количества малеинового ангидрида 4.

Введение кислотных групп в состав проклеивающего агента сообщает ему щелочерастворимые свойства. Но модификация нефтеполимерной смолы понижает ее проклеивающую способность, что вызывает необходимость введения значительного количества канифоли (до 50%) и повышает температуру плавления смолы. Это создает трудности при диспергировании, поэтому такие составы представляют собой на омыленные продукты, что в свою очередь затрудняет их применение при проклейке бумаги при использовании производственной воды с повышенным содержанием солей жесткости.

Кроме того, процесс приготовления таких составов длителен, требует затраты дорогих и дефицитных ос, р-ненасыщенных кислот или их производных, необходимости соорул ения специальных установок для модификации нефтеполимерной смолы.

Процесс приготовления этих составов предусматривает следующие стадии:

обработку нефтеполимерной смолы а, р-иенасыщенными кислотами (малеиновая, фумаровая и др.), их ангидридами, эфирами, нитрилами, при 150-230°С в течение 3-12 ч;

по окончании обработки в полученный продукт при той же температуре добавляют обычно канифоль или жирную кислоту для связывания непрореагировавших ненасыщенных кислот и понижения температуры плавления. Продолл ительность проведения этой стадии обычно 1 ч. Затем расплав охлаждают и обрабатывают горячим щелочным раствором при интенсивном перемешивании.

Такой состав обладает высокой стоимостью, а степень проклейки бумаги не всегда достаточно высока.

Целью изобретения является повышение степени проклейки бумаги, картона и древесно-волокнистых плит.

Цель достигается тем, что состав, включающий нефтеполимерную смолу, канифольное мыло или мыла жирных кислот, щелочь и воду, содержит в качестве нефтеполимерной смолы ненасыщенную смолу молекулярного веса 400-600 с содержанием кислых групп 0,25-3,0 мг-экв/г смолы при следующем соотношении компонентов, вес. %: Нефтеполимерная

смола4-25

Канифольное мыло

или мыла жирных

кислот0,02-2,5

Щелочь0,005-1,5

ВодаОстальное

Известен способ получения канифольных клеев путем предварительного диспергирования (дробления) канифоли в твердом виде (при температуре не выше 40°С) в водной среде с применением электрогидравлических ударов. По истечении определенного времени проводится обычным способом омыление мелкораздробленных частиц канифоли щелочью Б течение нескольких часов.

Электрогидравлические удары способствуют только более тонкому предварительному измельчению канифоли с целью ускорения процесса омыления 5.

Такой способ не применим к нефтеполимерной смоле, так как по своим химическим свойствам нефтеполимерные смолы отличаются от канифоли, они малополярны, не содержат кислые группы и поэтому не омыляются щелочью. Предварительное измельчение нефтеполимерной смолы совместно с канифолью в воде не изменяет химические свойства смолы, и последующая щелочная обработка способствует не диспергированию, а коагуляции смолы.

Поэтому предлагаемый состав получают следующим способом.

Диспергирование смеси нефтеполимерной смолы..и канифоли (или жирных кислот) производится в расплавленном состоянии (в жидком виде) путем поступления ее в водный раствор щелочи в поле мелкомасштабных пульсаций, что обеспечивает мгновенное омыление канифоли при одновременном протекании механохимического процесса с образованием у нефтеполимерной смолы групп кислого характера. Образование групп кислого характера способствует диспергированию смолы в щелочном растворе в поле мелкомасштабных пульсаций и улучшает агрегативную устойчиг вость клеевой дисперсии.

Таким образом, поставленная цель достигается как использованием нового состава, так и способом его получения.

Пример получения состава.

Сплав ненасыщенной нефтеполимерной смолы с канифолью при 100-160°С диспергируют в поле ультразвуковых колебаний или высокочастотных пульсаций, получаемых в аппаратах роторно-пульсационного типа, в водный раствор, нагретый до 70-95°С, содержащий 4-7-кратный избыток щелочи от теоретически необходимого для полного омыления канифоли (для создания условий, необходимых для окисления нефтеполимерной смолы и увеличения содержания нейтрализованных кислых групп в 1,5-4 раза по сравнению с расчетным на подаваемый расплав).

Наиболее эффективно применение в качестве проклеивающего вещества окисленной нефтеполимерной смолы термической полимеризации, что облегчает диспергирование, придает большую стабильность проклеивающей дисперсии и позволяет сократить расход канифоли. Это приводит к значительной экономии в процессе проклейки.

Ниже приводятся примеры составов для проклейки.

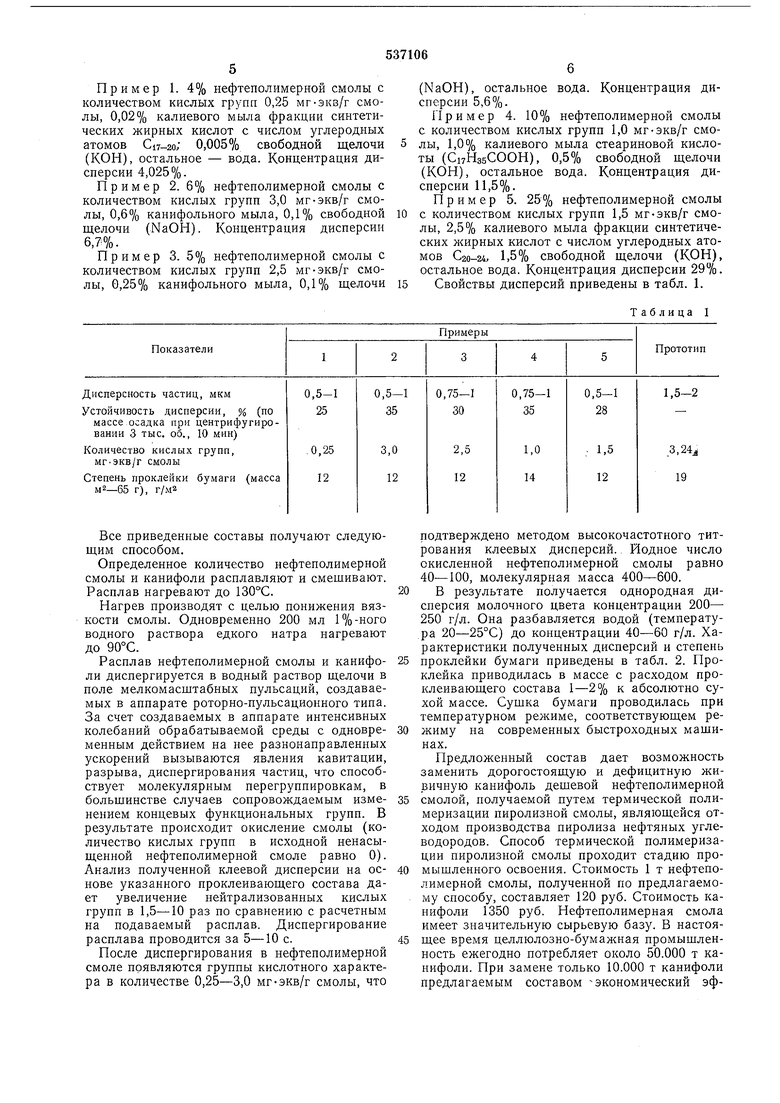

Пример 1. 4% нефтеполимерной смолы с количеством кислых групп 0,25 мг-экв/г смолы, 0,02% калиевого мыла фракции синтетических жирных кислот с числом углеродных атомов Ci7-2o; 0,005% свободной щелочи (КОН), остальное - вода. Концентрация дисперсии 4,025%.

Пример 2. 6% нефтенолимерной смолы с количеством кислых групп 3,0 мг-экв/г смолы, 0,6% канифольного мыла, 0,1% свободной щелочи (NaOn). Концентрация дисперсии 6,7%.

Пример 3. 5% нефтеполимерной смолы с количеством кислых групп 2,5 мг-экв/г смолы, 0,25% канифольного мыла, 0,1% щелочи

(NaOH), остальное вода. Концентрация дисперсии 5,6%.

Пример 4. 10% нефтеполимерной смолы с количеством кислых групп 1,0 мг-экв/г смолы, 1,0% калиевого мыла стеариновой кислоты (СпНзбСООН), 0,5% свободной щелочи (КОН), остальное вода. Концентрация дисперсии 11,5%.

Пример 5. 257о нефтеполимерной смолы с количеством кислых групп 1,5 мг-экв/г смолы, 2,5% калиевого мыла фракции синтетических жирных кислот с числом углеродных атомов С20-24, 1,5% свободной щелочи (КОН), остальное вода. Концентрация дисперсии .

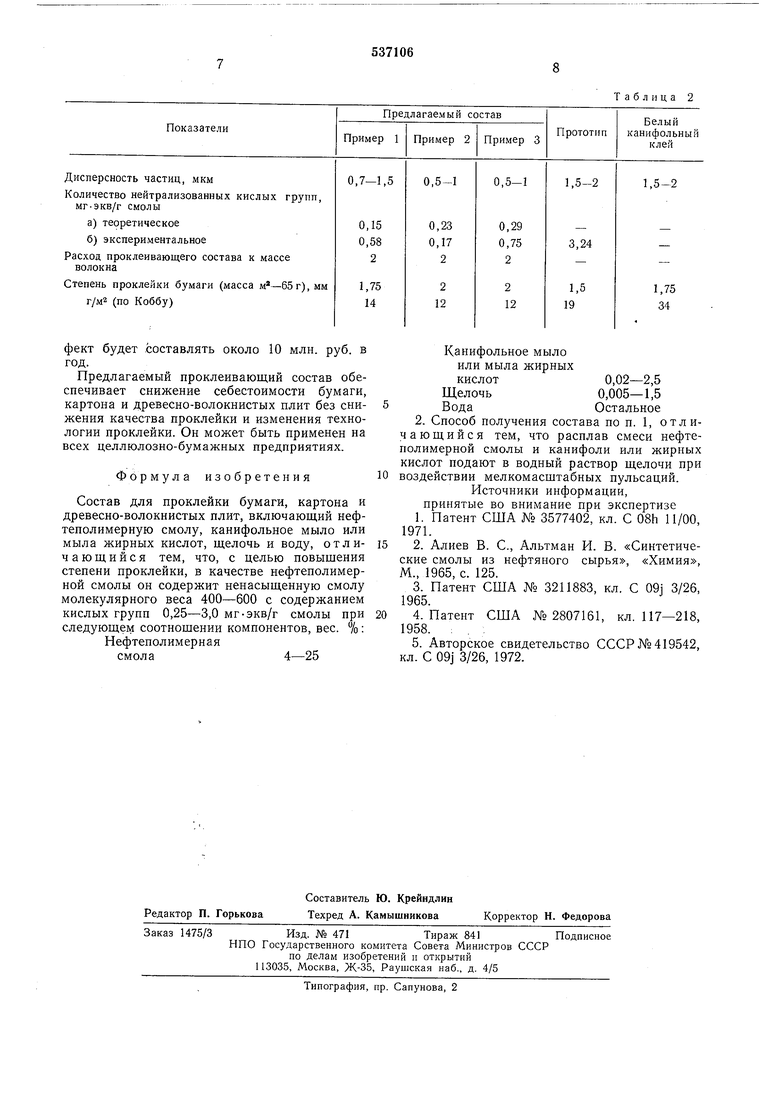

Свойствы дисперсий приведены в табл. 1.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Состав для проклейки волокнистыхМАТЕРиАлОВ | 1979 |

|

SU796291A1 |

| Состав для проклейки волокнистых материалов | 1980 |

|

SU933849A1 |

| Состав для проклейки волокнистых материалов | 1979 |

|

SU855103A1 |

| Состав для проклейки волокнистых материалов | 1982 |

|

SU1096320A1 |

| Состав для проклейки бумаги, картона и древесно-волокнистых плит | 1977 |

|

SU682551A1 |

| Бумажная масса | 1980 |

|

SU926139A1 |

| Состав для проклейки бумаги, картона и древесно-волокнистых плит | 1977 |

|

SU735618A1 |

| СПОСОБ ПОЛУЧЕНИЯ КАРТОНА С ПОКРЫТИЕМ ДЛЯ УПАКОВКИ ЖИДКОСТЕЙ | 1998 |

|

RU2190717C1 |

| Состав для изготовления волокнистого материала | 1980 |

|

SU910908A1 |

| Бумажная масса для производства проклеенных видов бумаги и картона | 1975 |

|

SU553323A1 |

Все приведенные составы получают следующим способом.

Определенное количество нефтеполимерной смолы и канифоли расплавляют и смешивают. Расплав нагревают до 130°С.

Нагрев производят с целью понижения вязкости смолы. Одновременно 200 мл 1%-ного водного раствора едкого натра нагревают до 90°С.

Расплав нефтеполимерной смолы и канифоли диспергируется в водный раствор щелочи в поле мелкомасштабных пульсаций, создаваемых в аппарате роторно-пульсационного типа. За счет создаваемых в аппарате интенсивных колебаний обрабатываемой среды с одновременным действием на нее разнонаправленных ускорений вызываются явления кавитации, разрыва, диспергирования частиц, что способствует молекулярным перегруппировкам, в большинстве случаев сопровождаемым изменением концевых функциональных групп. В результате происходит окисление смолы (количество кислых групп в исходной ненасыщенной нефтеполимерной смоле равно 0). Анализ полученной клеевой дисперсии на основе указанного проклеивающего состава дает увеличение нейтрализованных кислых групп в 1,5-10 раз по сравнению с расчетным на подаваемый расплав. Диспергирование расплава проводится за 5-10 с.

После диспергирования в нефтеполимерной смоле появляются группы кислотного характера в количестве 0,25-3,0 мг-экв/г смолы, что

подтверждено методом высокочастотного титрования клеевых дисперсий. Йодное число окисленной нефтеполимерной смолы равно 40-100, молекулярная масса 400-600.

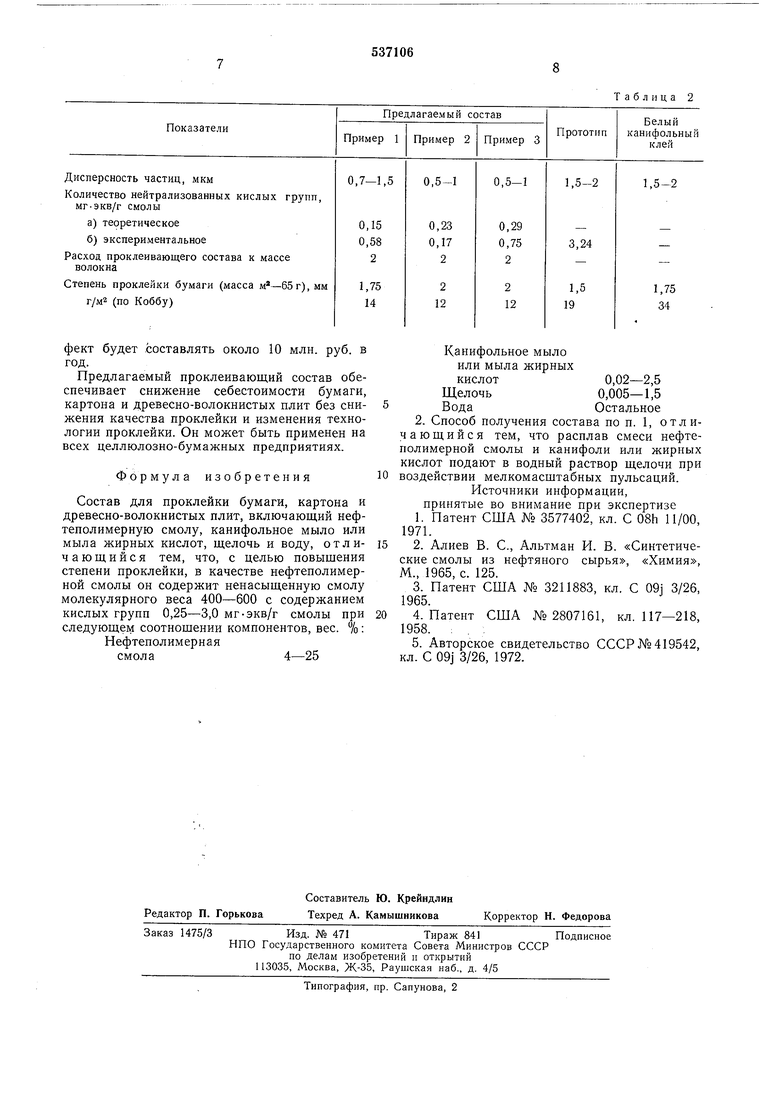

В результате получается однородная дисперсия молочного цвета концентрации 200- 250 г/л. Она разбавляется водой (температура 20-25°С) до концентрации 40-60 г/л. Характеристики полученных дисперсий и степень проклейки бумаги приведены в табл. 2. Проклейка приводилась в массе с расходом проклеивающего состава 1-2% к абсолютно сухой массе. Сушка бумаги проводилась при температурном режиме, соответствующем режиму на современных быстроходных машинах.

Предложенный состав дает возможность заменить дорогостоящую и дефицитную живичную канифоль дещевой нефтеполимерной смолой, получаемой путем термической полимеризации пиролизной смолы, являющейся отходом производства пиролиза нефтяных углеводородов. Способ термической полимеризации пиролизной смолы проходит стадию промышленного освоения. Стоимость 1 т нефтеполимерной смолы, полученной по предлагаемому способу, составляет 120 руб. Стоимость канифоли 1350 руб. Нефтеполимерная смола имеет значительную сырьевую базу. В настоящее время целлюлозно-бумал ная промышленность ежегодно потребляет около 50.000 т канифоли. При замене только 10.000 т канифоли предлагаемым составом экономический эффект будет составлять около 10 млн. руб. в год.

Предлагаемый проклеивающий состав обеспечивает снижение себестоимости бумаги, картона и древесно-волокиистых плит без снижения качества проклейки и изменения технологии проклейки. Он может быть применен на всех целлюлозно-бумажных предприятиях.

Формула изобретения

Состав для проклейки бумаги, картона и древесно-Болокнистых плит, включающий нефтеполимерную смолу, канифольное мыло или мыла жирных кислот, щелочь и воду, отличающийся тем, что, с целью повыщения степени проклейки, в качестве нефтеполимерной смолы он содержит ненасыщенную смолу молекулярного веса 400-600 с содержанием кислых групп 0,25-3,0 мг-экв/г смолы при следующем соотнощении компонентов, вес. %: Нефтеполимерная смола4-25

Таблица 2

Канифольное мыло или мыла жирных кислот0,02-2,5

Щелочь0,005-1,5

ВодаОстальное

воздействии мелкомасщтабных пульсаций.

Источники информации, принятые во внимание при экспертизе 1. Патент США № 3577402, кл. С 08h 11/00, 1971.

Авторы

Даты

1976-11-30—Публикация

1975-05-19—Подача