Изобретение относится к химической технологии, в частности к масс для изготовления древесно-волокнист плит, и может быть применено в целлюлозно-бумажной , Деревообрабатываю щей и промышленности строительных м териалов. Известна масса для изготовления древесно-волокнистых плит, содержащая древесное волокно, гидрофобные проклеивающие вещества на осно ве парафина или церезина i. Однако введение гидрофобных веществ в дpeвecнo-вoлokниcтyю массу наряду с повышением гидрофобности плит, снижает их механическую прочность из-за уменьшения поверхности контакта между самими волокнами. Наиболее близкой к предлагаемому изобретению является масса для изготовления древесно-волокнистых плит, содержащая древесное волокно, про леивающую добавку на основе неф теполимерной смолы и осадитель при следующем соотношении компбнентов, мае.%: Клеевая дисперсия на основе нефтеполимерной смолы 1 - 5 . Осадитель2 - 10 . Древесное волокно . Остальное В этой массе использована нефтеполимерная смола, т.е. смола, полученная путем полимеризации жидких углеводородов (стирола, индена, дициклопентадиена и др, образукедихся в процессе пиролиза газа и бензина при производстве этилена и пропилена, и имеющая йодное число 40-60, ММ 500-800, температуру размягчения 72-82°С С2. Недостатком применения данной смолы являетсяее невысокая адгезия к волокну вследствие того, что нефтеполимерная смола является малополярным веществом и не содержит никаких Функциональных групп, кроме двойных связей в сравнительно ограниченном количестве. Йодное число этой смолы, как правило, не выше 60 г; йода на 100 г смолы. А это в свою очередь не позволяет получить плиты с высокими физико-механическими показателями при значительном содержании в массе лиственных пород древесины. Цель изобретения - повышение про НОСТИ и водостойкости плит. Поставленная цель достигается тем, что масса для изготовления древесяо-волокнситых плит, содержащая древесное волокно, проклеивающую добавку, эмульгатор и осадитель в качестве проклеивающей добавки содержит смолу, полученную термической полимеризацией высококипящих продуктов разложения диметилдиокеана с йодным числом 90-140, в качестве эмульгатора натриевую или калиевую соль синтетических жирных кислот Суо -Cz41 в качестве оссодителя серную кислоту или сернокислое железо и, дополнительно, щелочь при следуюп1ем соотношении компонентов, мас.%: Древесное волокно 91,0-97,0 Смола, полученная термической полимеризацией высококипящих продуктов разложения диметилдиоксана0,95-2,85 Натриевай или калиевая соль синтетических жирных кислот С24 0,045-0,135 Серная кислота или сернокислое железо 2,00-6,00 Щелочь0,005-0,015 Смолу - основу проклеивающей добавки - получают путем термиче кой полимеризации высококипящих (130350 С/ продуктов разложения диметилдиоксана в процессе оплучения изопрен ово го каучука. Полученная смола имеет высокую степень ненасыщенности,, йодное число смолы 90-140 г йода на 100 г смолы, что способствует лучшей адгезии смолы к волокну по двойным связям в процессе сушки древесно-волокнистого ковра. Древесно-волокнистую массу готовят следующим образом. Готовят клеевую дисперсию, для чего расплав смолы, получаемый путем термической полимеризации высококипящих (фракция 130-350 с продуктов разложения диметилдиоксана, образующихся), в процессе получения изопренового каучука и синтетической жирной кислоты (СЖК с числом углеродных атомов в пределах С. -С с температурой 120-150С диспергируют в нагретом до 90-97 С водном растворе щелочи в поле мелкомасштабных пульсаций, создавае1 ых аппаратом роторно-пульсационного типа, получают дисперсию концентрацией порядка 100-150 г/л. Затем древесно-волокнистую массу, размолотую на 18-26 ДС, подают в ящик непрерывной проклейки, где разбавляют водой до 2%-ной концентрации. Туда же подают клеевую дисперсию, а затем после перемешивания ее с массой вводят раствор осадителя. . . Проводят опыты по изготовле1}Ию твердых и полутвердых древесноволокнистых плит. Примеры 1-2. Содержание древесно-волокнистой массы, мас.%: Древесное волокно 97,0 91,0 Смола, полученная термической полимеризацией высококипящих продуктов

разложения диметилиоксана с йодным числом 110 0,95 2,85 Калиевая соль синтетической жирной кислрты

-Сго0,045 0,135

Щелочь0,005 0,015

Осадитель - сернокислое железо 2,00 6,00 Из полученной по примеру 1 масготовят твердые плиты. Прессовадревесно-волокнистых плит проят в горячем гидравлическом преспо известному режиму. Термозакалплит осуществляют при 165с 4 ч, сшснение В ч до равновесной влгикти.

Из полученной по Примеру 2 мастакже готовят твердые плиты.

Показатели физико-механических йств плит по примерам 1-2 привеы в таблице.

Примеры 3-4. Содержание весно-волокнистой массы, Мас.%: Древесное волокно 97,0 Смола, полученная термической полимеризацией высококипящих продуктов разложения диметилдиоксана с йодным числом 90 (пример 3) и 140 {пример 4)0,95

Эмульгатор натриевая соль синтетической жирной кислоты -с 4 (пример 3) и С -Cjjj V (пример 4)0,045

Щелочь0,005

Осадитель - серная кислота2,00

Представленные данные показывают, что применение клеевой дисперсии на основе смолы, полученной путем термической полимеризации высококипящих продуктов разложения диметилдиоксана, их гидрофобные свойства.

Пример 5. Содержание древесио-волокнистой массы по примеру

5следугацее, мас.%:

Древесное волокно 95,5

0 Смола, полученная термической прлимеризацией высококипящих продуктов разложения диметилдиоксана с йодным числом 110 . 1,425 Эмульгатор - кали.евая соль синтетической жирной кис0,0675

лоты -С 0,0075 Щелочь Осадитель - сернокислое железо3,00 Пример 6. Содержание дре5весно-волокнистой массы по примеру

6следующее, мас.%:

Смола нефтеполимерная с йодным числом 451,425

0

Эмульгатор - мыло : синтетической жирной кислоты0,0675 Щелочь0,0075 Осадитель - сернокислое железо3,00

Из полученных масс готовят твердые плиты.

Для сравнения проводят опыты по

0 приготовлению Древесно-волокнистых плит из известной массы.

| название | год | авторы | номер документа |

|---|---|---|---|

| Состав для изготовления волокнистого материала | 1980 |

|

SU910908A1 |

| Масса для изготовления древесиноволокнистых плит | 1976 |

|

SU647134A1 |

| Состав для проклейки волокнистыхМАТЕРиАлОВ | 1979 |

|

SU796291A1 |

| Состав для проклейки бумаги, картона и древесно-волокнистых плит | 1977 |

|

SU682551A1 |

| Состав для проклейки бумаги,картона и древесно-волокнистых плит и способ его получения | 1975 |

|

SU537106A1 |

| Состав для проклейки бумаги, картона и древесно-волокнистых плит | 1977 |

|

SU735618A1 |

| Бумажная масса | 1980 |

|

SU926139A1 |

| Способ изготовления древесноволокнистых плит | 1986 |

|

SU1472546A1 |

| Способ получения древесноволокнистых плит | 1980 |

|

SU943367A1 |

| Состав для проклейки волокнистых материалов | 1979 |

|

SU855103A1 |

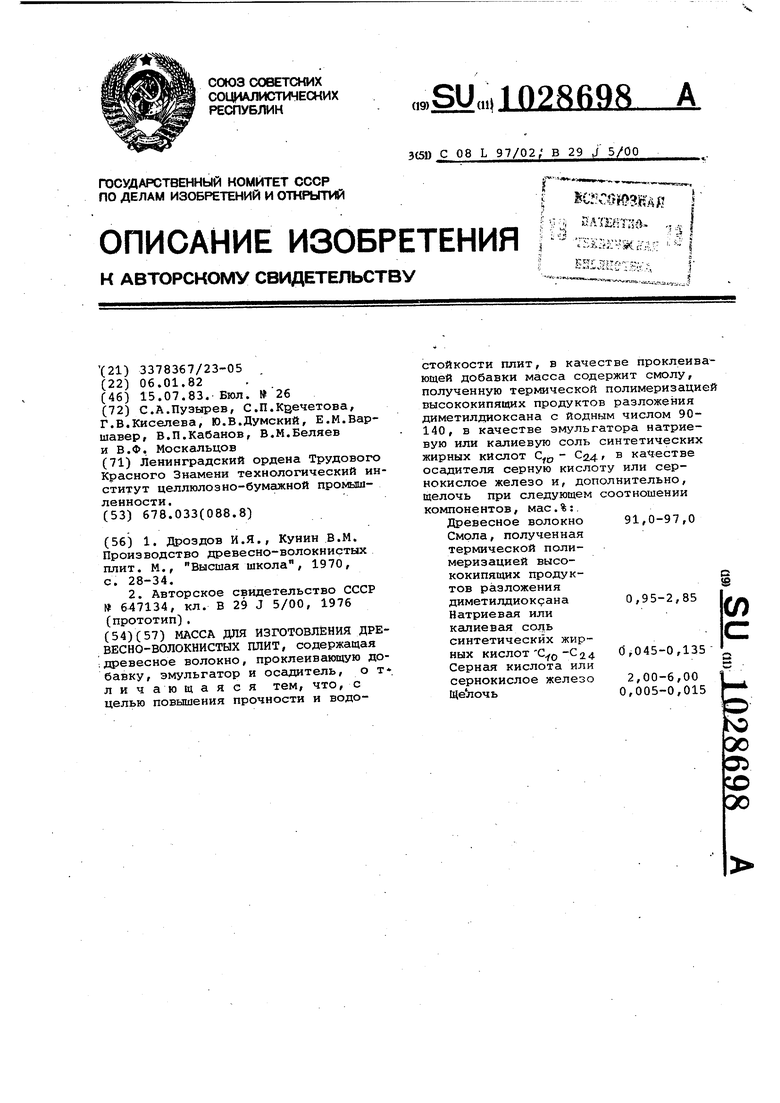

МАССА ДЛЯ ИЗГОТОВЛЕНИЯ ДРЕВЕСНО-ВОЛОКНИСТЫХ ПЛИТ, содержащая ;древесное волокно, проклеивающую добавку, эмульгатор и осадитель, отли чающаяся тем, что, с целью повышения прочности и водостойкости плит, в качестве проклеивающей добавки масса содержит смолу, полученную термической полимеризацией высококипящих продуктов разложения диметилдиоксана с йодным числом 90140, в качестве эмульгатора натриевую или калиевую соль синтетических жирных кислот - г в качестве осадителя серную кислоту или сернокислое железо и, дополнительно, щелочь при следующем соотношении компонентов, мас.%:, 91,0-97,0 Древесное волокно Смола, полученная термической полимеризацией высококипящих продуктов разложения 0,95-2,85 диметилдиоксана (О Натриевая или калиевая соль синтетических жир0,045-0,135 - ,,, ных кислот Суф Ci4 Серная кислота или 2,00-6,00 сернокислое железо 0,005-0,015 Щелочь

105510501055

19,517,021,5

16,514,017,5

,053,0 Применение клеевой дисперсии на основе смолы, полученной путем термическбй полимеризации высококипящих продуктов ра;;ложення диметилди-.65

1050

22,0 18,5

50,5 океана, позволяет повысить механическую прочность плит и улучшить их свойства, а применение смолы с более высоким йодным числом способ-..

ствует повышению качественных по- нистых плит позволяет повысить мекаэателей плит вследствие ее более ханическую прочность и гидрофоб-. высокой адгезии к волокну.ность плит, расширить сырьевую баИспользование предлагаемой мае- личения процента использования листсы для изготовления древесно-волок- 5 венной древесины.

зу для производства плит путем уве

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Дроздов И.Я., Кунин В.М | |||

| Производство древесно-волокнистых плит | |||

| М., Высшая школа, 1970, с | |||

| Видоизменение прибора с двумя приемами для рассматривания проекционные увеличенных и удаленных от зрителя стереограмм | 1919 |

|

SU28A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Масса для изготовления древесиноволокнистых плит | 1976 |

|

SU647134A1 |

| Солесос | 1922 |

|

SU29A1 |

Авторы

Даты

1983-07-15—Публикация

1982-01-06—Подача