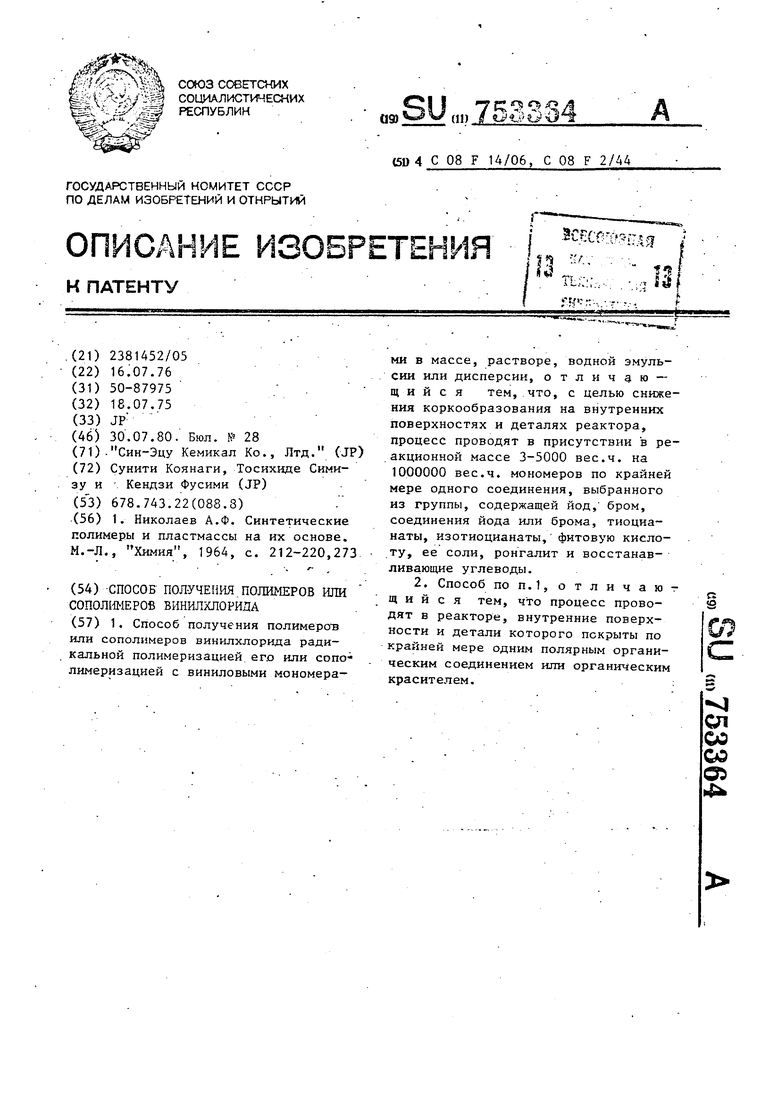

1 . Изобретение относится к технологии получения полимеров или сополимеров винилхлорида и может быть использовано в химической промышленности.Известен способ получения полимеров или сополимеров винилхлорнда радикальной полимеризацией его или сополимеризацней с виниловыми мономерами в массе, растворе, водной эмуль сии или дисперсии 1. Однако согласно этому способу поверхности, находягциеся в контакте с мономером, включая внутренние стенки реактора и поверхности мешалки, обыч .но покрьшаются полимерным осадком во время поли 5еризации, что снижает выход полимера и охлаждающую способность реактора., Кроме того, куски полимерного осадка срываются с поверхностей и попадают в полимерный продукт, ухудшая его качество. Очист ка полимеризационного реактора для СНЯТИЯ полимерного осадка после каждой полимеризации требует больших затрат труда и времени, а также сказывается на здоровье рабочих вследствие токсичности сорбированного на полимерном осадке непрореагировавшего мономера. Целью предлагаемого изобретения является снижение коркообразовання на внутренних поверхностях и деталях реактора. Эта цель достигается тем, что в известном способе получения полимеров или сополимеров винилхлорида радикальной полимеризацией его или сополимеризацяей с вин11повыми мономе рами в массе, растворе, водной эмуль сии или дисперсии процесс проводят в присутствии в реакционной массе 3-5000 вес.ч. на 10ООООО вес.ч. мономеров по крайней мере одного сое динения, выбранного из группы, сочержащей йод, бром, соединения йода кли брома, тиоцианаты, изотиоцианаты Щитовую кислоту, ее соли, ронгалит и зосстанавливающие углеводы. Вместе с тем процесс может проюдиться в реакторе, внутренние позерхности и детали которого покрыты IO крайней мере одним полярным орга ическим соединением кли органичес:им красителем. Подлежащие внесеншо в полимерную месь добавки по изобретенкзс выбираю 3 группы, состоящей из йода, неорг 4 нических солей йода, например йодистого натрия, йодистого калия, йодистого аммония, йодистого кальция, йодистого магния, йодистого цинка, йодистого железа и йодистого никеля; йодистого водорода; opj-анических соединений йода, например этилйодида и бутилйодида; соединений йода с положительной валентностью, например тиоцианат йода J(SCN), перхлората йода J(ClOi), цианида иода J(CN), ацетата йода ЛССН.СОО), нитрата йода JCNOg) и сульфата йода Jj (SO )з или J(SO/,); брома; неорганических солей брома, например бромистого калия, бромистого аммония., бромистого кальция, бромистого магния, бромистого цинка, бромистого железа и бромистого никеля; -органических соединений брома,, например этилбромида и бутилбромида, тиоцианатов, например тиоцианата натрия, тиоцианата калия, тиоцианата аммония, тиоцианата кальция, тиоцианата железа, тиоцианата хрома и тиоцианата никеля, изотиоцианата железа, изотиоцианата калия, изотиоцианата аммония, изотиоцианата кальция, изотиоцианата железа, изотиоцианата хрома И изотиоцианата никеля; фитовой кислоты; натриевой, калиевой и аммониевой солей фитовой кислоты; восстанавливающих органических соединений, например ронгалита, глицеринового альдегида, аскорбиновой кислоты и восстанавливающих углеводов (например, глюкозы, фруктозы, маннозы, мальтозы и лактозы), Углеводы, например сахароза, которые не имеют восстанавливающих свойств как таковые, но способные придавать восстанавливающие свойства их продуктам гидролиза, образующимся во время полимеризации, действуют как восстанавливающие углеводы. Полярные органические соединения, применяемые для нанесения покрытия на различные поверхности, соприкасающиеся с мономером или мономерами в полимеризационном реакторе, в сочетании с добавлением к полимеризационной смеси добавок представляют собой органические соединения с одним или несколькими атомами или группами с неспаренными электронами, например атомы кислорода, азота и серы и их молекулы. Примерами полярных органических соединений являются азотсодержащие органические соединения, выбранные из соединений с азо, нитро, нитрозе или азометинозы ми группами или азиновыми кольцами и аминосоединения, например азометан, азобензол, нитробензол, моноамино-, мононитроазобензол, пиразин пиридин, тиазины, оксазины (например, морфолин), анилин, бензанилин, этилендиаминтетрауксусная кислота, d-нафтиламин, этаноламин, диэтаноламин, триэтаноламин, витамин В (т. амид никотиновой кислоты) и хлорофи серосодержащие соединения, выбранны из соединений с тиокарбонильной или меркапто группами или тиоэфирными связями, например тиогликолевая кис лота, тиомочевина, тиокарбониловая кислота, тиокарбаминовая кислота, тиобензойная кислота, тиоэфиры и меркаптаны; кидлородсодержащие ор ганические соединения, выбранные из хинонов, например, п-бензохинон, кетоны, например, ацетофенон и бензофенон, альдегиды, например, ацетальдегид и бензальдегид, спирты с более, чем 5 углеродными атомами, например цетиловый спирт, октиловьй спирт и бензилрвый спирт и карбоновые кислоты с более, чем 5 углероднымч атомами, например стеариновая кислота и нафтойная кислота; и алифатические или алициклические полиеновые соединения с сопряженными двойными связями, например витамин А ,, витамин А и У. -, В - и -ji - ка-. РОТИНЫ.; Органические красители, также применяемые для нанесения покрытия на поверхности, могут быть представ ленЬ метиленовой синей, нигрозином черным, низрозином основным, масляной сажей, черным спиритом, анилиновой черной, флуоресцином, моноазо- и полиазо красителями, например амарантом; металлсодержащими азокрасителями, -нафтоловыми красителями, относяпщмися к азовым или неактивным азокрасителям, диспергированными азокрасителями; антрахи. неновыми красителями; например .красителями из антрахиноновой кислоты, антрахиноновыми кубойыми красителями, антроновыми кубовьми красителями, ализариновыми красителями например ализарином и диспергированными антрахиноновыми красителями; индиго-красителями, например бриллиант индиго В, трен красный фиолет РН и трен черный В.печАтньй; сульфидными красителями, например сернистый синий ГВЕ и сернистый черный В; фталоцианиновыми красителями, например фталоцнанин меди и не содержащие металла фталоцианиновые . соединения; дифенилмстановыми и трифеннлметановыми красителями, нитрокрасителями; нитрозскрасителями; тиазольными красителями; ксантеновыми красителями; акридиновыми красителями; азиновыми красителями; оксазиновыми красителями; тиазиновыми красителями; бензохиноновыми и нафтохиноновыми красителями, цианиновыми красителями; и относящимися к соединениям органических красителей, например, комплексами или смесями смол и дегтей, а также некоторыми водорастворимыми органическими красителями. Водорастворимые органические красители включают: 1) соли щелочных металлов сульфокислот, например пря-мой бриллиант желтый G (прямой краситель) , кислый светложелтый 2G (кислый краситель), левафикс желтый 4G (реактивный краситель), процьон бриллиантовый оранжевый С (реактивный краситель), прямой быстрый красный GS (прямой краситель), прямой бордо NS (прямой краситель), бриллиант красный ЭР.(кислый краситель), кислый ализариновый красный В (кислый протравной краситель), цибакрон синий 3G (реактивный краситель), бленкофор В (кислый краситель), нигрозин (кислый краситель) и сириус серый G (прямой краситель); 2)соли щелочных металлов карбоновых кислот, например хризамин G (прямой краситель), прямой быстрый желтый GG (прямой краситель), хром желтый G (кислый протравной краситель), хром желтый НЕ (кислый протравной краситель) и эозин G (кислый краситель); 3)четвертичные аммониевые соли, например основной флавин 8G (основной краситель), астразон желтый 3G (основной краситель), родамин GCCP (основной краситель), сафранин Т (основной краситель), родамин В (основной краситель).и дайтофор . AN (основной краситель); 4)хлоргидраты, например аурамин конц. (основной краситель), хризоидин (основной краситель) н бисмарк коричневый BG (основной краситель).

Из органических красителей и связанных с ними соединений наиболее предпочтительными являются нигрозин черный, нигрозин основной, спирит черный и масляная сажа.

Практически по предлагаемому способу добавки добавляют как таковые к полимеризационной смеси или, если необходимо, то в виде раствора или дисперсии в растворителе или смеси растворителей. Пригодные для этой цели растворители не ограничиваются .но это может быть вода, спирты, эф ры, кетоны, углеводороды или хлорированные углеводороды. Количество добавок к полимериза- ционной смеси должно составлять не менее 3 части/млн, по весу мономе- . ра или мономеров. Любое количество сверх 5000 части/г-шн. по весу приводит к различным нежелательным результатам полимеризационного процесса, а также к ухудшению качества полимерного продукта. Поэтому предпочитают, чтобы количество добавок составляло от 3 до 5000 части/млн., предпочтительно от 10 до 2000 части/илн. по весу мономеров. Добавки нужно вводить В полимеризационную смесь предпочтительно перед началом полимеризации Однако это не обязательно, их можно вводить в процессе полимеризации. При применении полярных органиче ких соединений или органическ:.их кра . сителей для нанесения покрытия на стенки и другие поверхности, сопри касающиеся с мономером или мокоме- рами в полимеризационном реакторе, .кроющие соединения лучше растворять или диспергировать в растворителе или смеси растворителей. Покрытые .поверхности сушат воздухом или горячим воздухом при 60-70 с. Если де лают два и более покрытий таким же или другим кроющим соединением, то .предпочтительно применять сушку горячим воздухом после каждого нанесения покрытий. Соответствующими растворителями для растворения или диспергирования органических соедине«ий или красителей при нанесении покрытия на поверхности являются эфиры, например тетрагидрофуран и диизопропиловый эфир; спирты, например метанол, этанол и пропанол; сложные эфиры.

например метилацетат и эт1шацетат, кетоны, например ацетон и метилзтилкетон; углеводороды, например бензол, толуол, ксилол и гексан; хлорированные углеводороды, например мeт шeнхлорид, четыреххлористый углерод и трихлорэтилен; апротоновые растворители, например диметйлформамид, диметилацетамид и диметилсульфоксид, Количество кроющего соеди гения, наносимого на поверхности, составляет не менее 0,0001 г, лучше от 0,004 до 1,0 г на 1 м поверхности. При этом достигается.полный эффект предотвращения образования осадков полимера. Добавление добавок к полимеризационной смеси без нанесения покрытия на поверхности в большинстве случаев достаточно эффективно предотвращает осаждение полимерного осадка. Это выгодно и потому, что не происходит загрязнения, поскольку не исключены покрытия поверхностей с применением органических растворителей, производительность поливинилхлоридной смолы значительно повышается, поскольку не наносят покрытия, занимающие много времени. Предотвращение осаждения полимерных осадков может быть усилено .дополнительным, использованием различных покрытий. В этом случае количество добавки или добавок в полимеризационную смесьможет быть значительно уменьшеноj поскольку на внутренние стенки и другие поверхности полимеризационного реактора наносятся кроющие соединения, при этом неожиданно установлено, что можно проводить большое количество полимеризаций без осаждения полимерных осадков, это происходит вследствие синергизма добавок и покрытий, Способ по изобретению эффективен при полимеризации винилхлорида независимо от типа полимеризации, т.е. суспензионной, эмульсионной полимеризации, полимеризации в растворе или в массе. Способ по.изобретению не ограничен вспомогательными добавками в полимеризационную смесь, ими могут быть инициаторы полимеризации, суспендирующие вещества, эмульгаторы и агенты переноса цепей. Способ по изобретению также ке ограничен температурой полимеризации и степенью перемещения. Он

дает отличные результаты по предотвращению осаждения полимерных осадков не только при гомополимериэации винилхлорида, но и при сополимеризации винилхлорида с одним или несколькими ненасьщенными маномерами .с.двойной связью, сополимеризующимися с винилхлоридом, например с винйльными эфирами, сложными винильными эфирами акрилонитрилом, акриловой и метакриловой кислотами и их эфирами, малеиновой и фумаровой кислотами и их эфирами, или ангидридом малеиновой кислоты, ароматическими :винш1ьными; мономерами, винилгалоидами, отличающимися от винилхлорида, винилиденгалоидами и олефинами

Ниже приводятся примеры для кплюстрации способа по изобретению. Термостойкость продукта и количество глазков (рыбий глаз дословно) в описании и примерах или таблицах определяли следующим образом. Термостойкость продукта.

Смесь too частей по весу поливинилхлоридкой смолы, 1 части по весу налеата дибутилолова и 1 части по весу стеариновой кислоты размещали на вальцовой мешалке при в

течение 10 мин. Получили лист толтиной 0,7 мм. Лист нагревали в печи Гира при и регистрировали время до начала почернения листа, оно означает термостабильность поливинилхлоридной смолы. Образование глазков. Смесь 100 частей по весу поливинилхлоридной смолы, 50 частей

по весу диоктилфталата, 1 части по весу дилаурата дибутилолова, I части по-весу цетилового спирта, 0,25 части по весу двуокиси титана и 0,05 части по весу сажи обработали

на вальцах при 150°С в течение 7 мин и получили лист толщиной 0,2 мм. Число глазков,. образовавшихся в листе подсчитали при освещении 100 см площади листа.

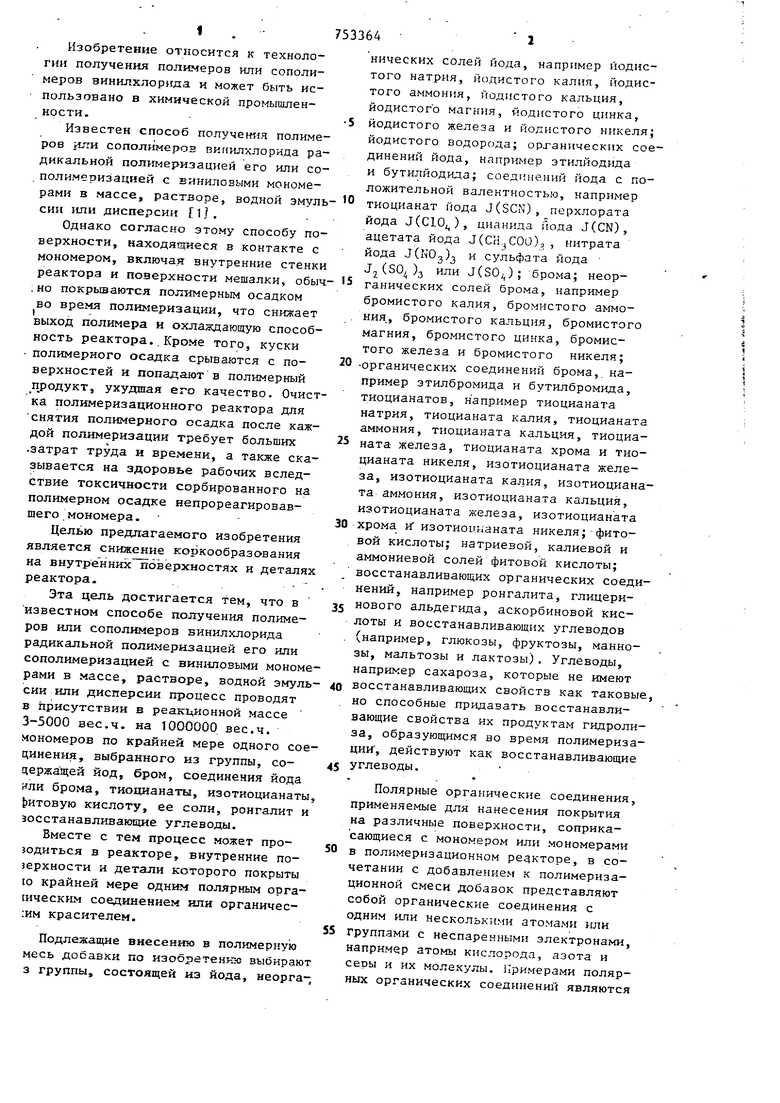

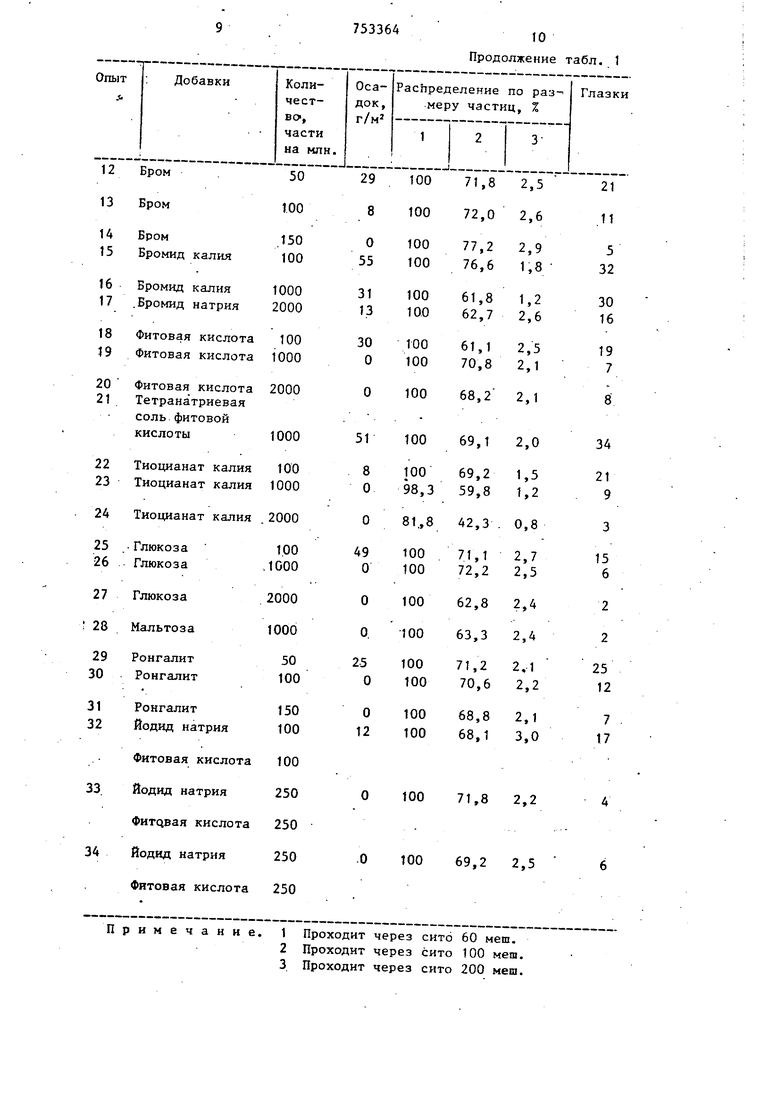

-Пример 1. В полимеризационный реактор из нержавеющей стали на 1000 л, снабженный перегородкой и мешалкой с лопастями диаметром 600мм, загрузили 200 кг винилхлорида,

500 кг деионизированной воды, 200 г неполностью омьшенного поливинилового спирта, 60 г азобисдиметилвалеронитрила и добавки в количестве, указанном в табл. 1.

Таблица

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРЕДОТВРАЩЕНИЯ ОБРАЗОВАНИЯ ОТЛОЖЕНИЯ ПОЛИМЕРОВ | 1989 |

|

RU2019546C1 |

| Способ получения поливинилхлорида и сополимеров винилхлорида с винилацетатом или винилиденхлоридом | 1976 |

|

SU631072A3 |

| Способ получения полимеров этиленненасыщенных мономеров | 1976 |

|

SU1003759A3 |

| Способ получения карбоцепных полимеров | 1978 |

|

SU791249A3 |

| Способ получения поливинилхлорида или сополимера винилхлорида с винилацетатом | 1976 |

|

SU747431A3 |

| Способ получения винилхлоридныхпОлиМЕРОВ | 1978 |

|

SU841592A3 |

| Способ получения (со)полимеров винилхлорида | 1975 |

|

SU618049A3 |

| СПОСОБ ПРОИЗВОДСТВА ПОЛИМЕРА, ОТНОСЯЩЕГОСЯ К ВИНИЛХЛОРИДНОМУ ТИПУ | 2020 |

|

RU2816460C2 |

| СПОСОБ ПРОИЗВОДСТВА ПОЛИМЕРА, ОТНОСЯЩЕГОСЯ К ВИНИЛХЛОРИДНОМУ ТИПУ | 2020 |

|

RU2815786C2 |

| СПОСОБ ПОЛУЧЕНИЯ (СО)ПОЛИМЕРА ВИНИЛХЛОРИДА | 1985 |

|

RU2012565C1 |

1. Способ получения полимерогв или сополимеров винштхлорида радикальной полимеризацией его или сопо лимеризацией с виниловыми мономераТЕНИЯ If 112,,,;. п I . ib,,:,;,.;. ;,7 Jt$ ми в массе, растворе, водной эмульсии или дисперсии, отличаю- щ и и с я тем, что, с целью снижения коркообразования на внутренних поверхностях и деталях реактора, процесс проводят в присутствии в реакционной массе 3-5000 вес.ч, на 1000000 вес.ч. мономеров по крайней мере одного соединения, выбранного из группы, содержащей йод, бром, соединения йода или брома, тиоцианаты, изотиоцианаты, фитовую кислоту, ее соли, ронгалит и восстанавливающие углеводы. 2. Способ ПОП.1, отличают Щ и и с я тем, что процесс проводят в реакторе, внутренние поверхности и детали которого покрыты по крайней мере одним полярным органическим соединением или органическим красителем.; Vj СЛ СО со О5 4

Нет

Йодид натрия

Йодид натрия

Йодид натрия

Йодид кальция

Йодид кальция

. .

Йодия кальция

Йодид кальция

Йод Йод Йод

66

18

6

7

to

5 8 8 13 3 8

Примечание. 1 Проходит через сито 60 меш.

2Проходит через сито 100 меш.

3Проходит через сито 200 меш.

753364

10

Продолжение табл, 1

1175

Затем вели полимеризацию при 57°С в течение 9 ч. Определяли количество, осевшего на стенках , распределение полученного продукта по размерам частиц и число глазков образовавшихся в продукте, все эти результаты представлены в таблице. Термостойкость полученной смолы составила 120 мин во всех опытах с 1 по 34.

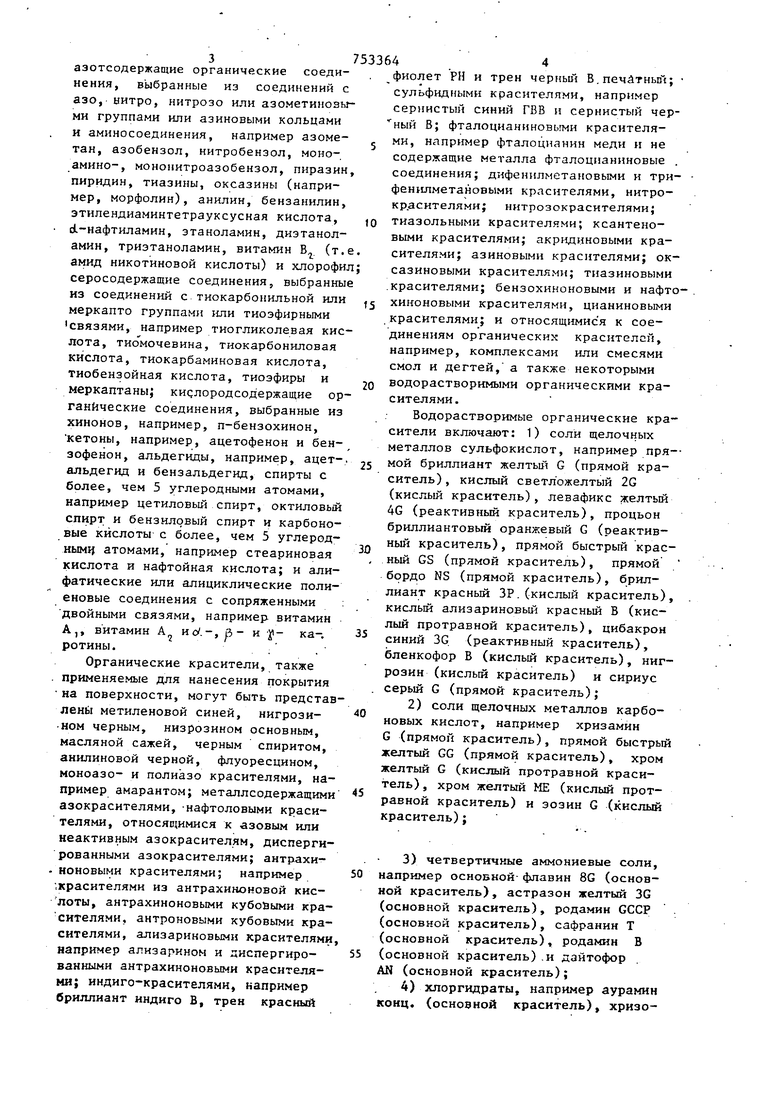

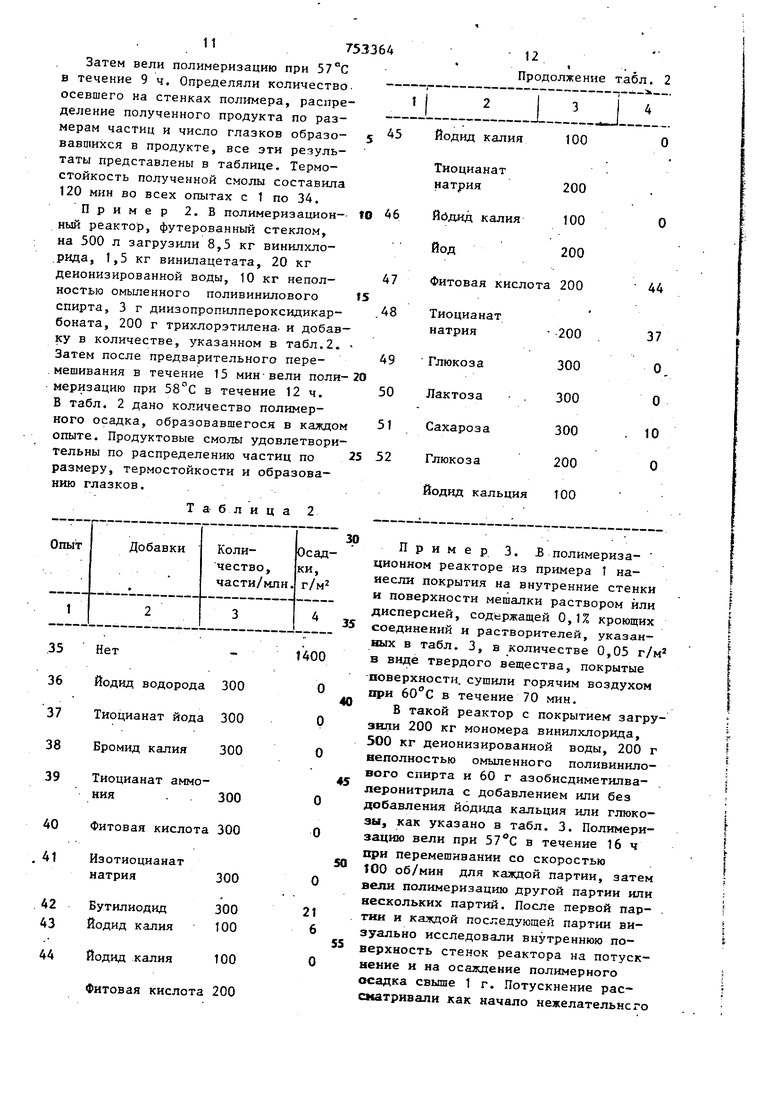

Пример 2. В полимеризационный реактор, футерованный стеклом, на 500 л загрузили 8,5 кг вииилхлорида, 1,5 кг винилацетата, 20 кг деионизированной воды, 10 кг неполностью омьшенного поливинилового спирта, 3 г диизопропилпероксидикарбоната, 200 г трихлорэтилена. и добавку в количестве, указанном в табл.2. Затем после предварительного пере. мешивания в течение 15 мин-вели полимеризацию при 58°С в течение 12 ч. В табл. 2 дано количество полимерного осадка, образовавшегося в каждом опыте. Продуктовые смолы удовлетворительны по распределению частиц по размеру, термостойкости и образованию глазков.

Таблица 2

1400 О О О

Нет

Йодид водорода300

Тиоцианат йода300

Бромид калия300

Тиоцианат аммония - 300

О О

Фитовая кислота 300

Изотиоцианат натрия 300

Бутилиодид 300

21 6

Йодид калия 100

Йодид калия 100 Фитовая кислота 200

12

Йодид кальция 100

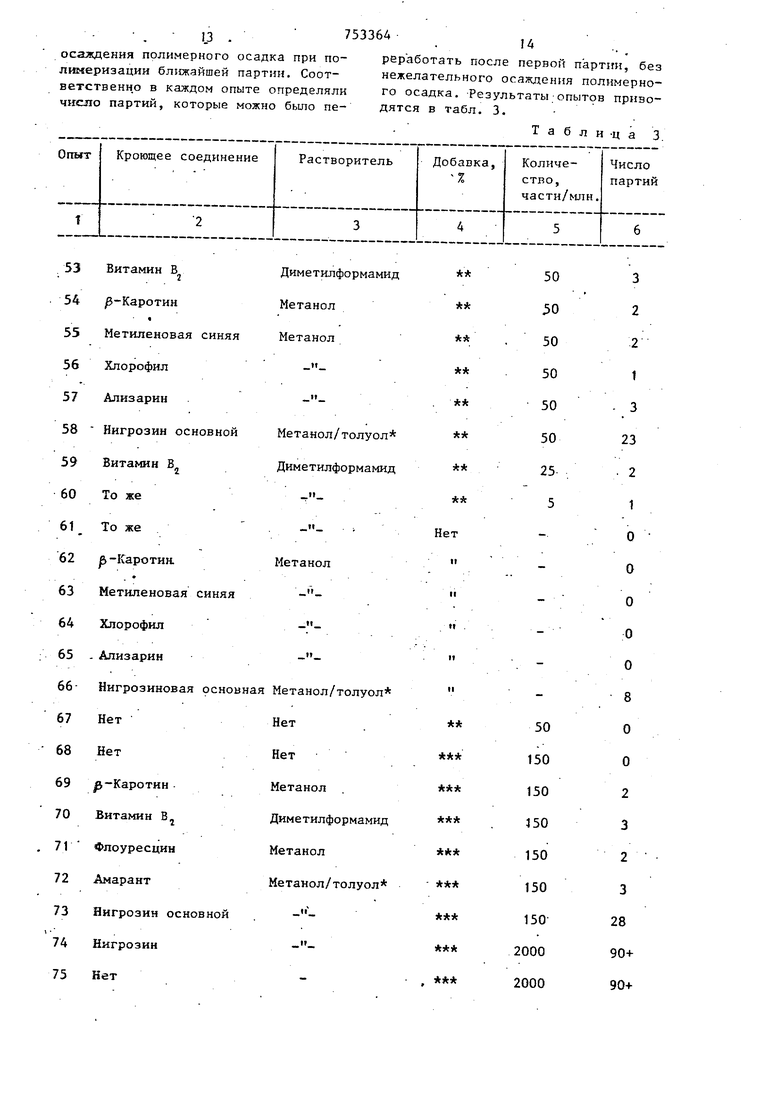

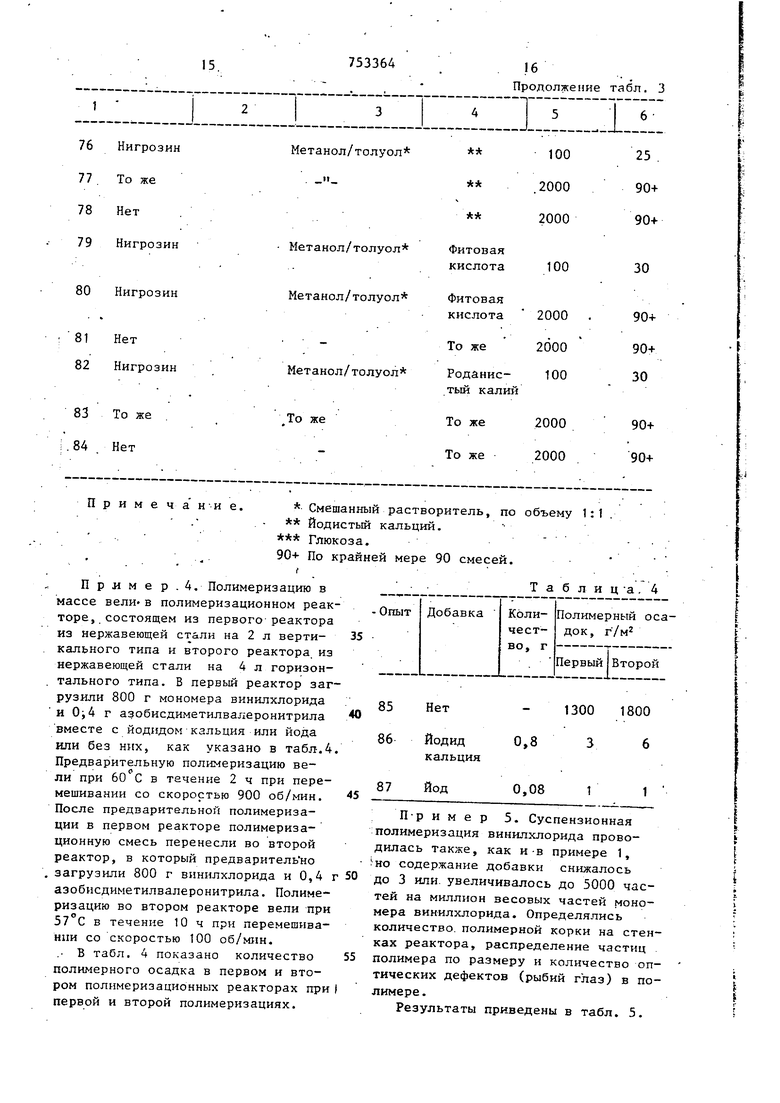

Пример 3. -В полимеризационном реакторе из примера 1 нанесли покрытия на внутренние стенки и поверхности мешалки раствором или дисперсией, содержащей 0,1% кроющих соединений и растворителей, указанных в табл. 3, в количестве 0,05 г/м в виде твердого вещества, покрытые поверхности, сушили горячим воздухом при 60°С в течение 70 мин.

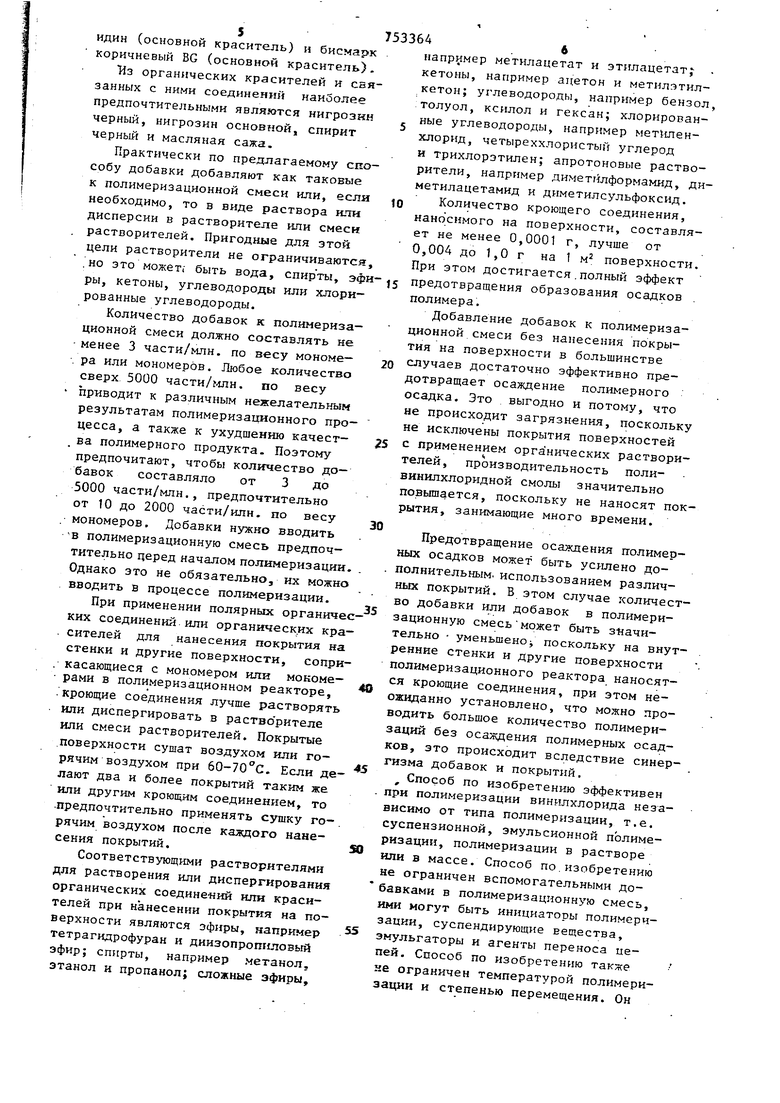

В такой реактор с покрытием загрузили 200 кг мономера винилхлорида, 500 кг деионизированной воды, 200 г неполностью омыленного поливинилового спирта и 60 г азобнсдиметилвадеронитрила с добавлением или без добавления йодида кальция или глюкозы, как указано в табл. 3. Полимеризацию вели при в течение 16 ч при перемешивании со скоростью too об/мин для каждой партии, затем вели полимеризацию другой партии или нескольких партий. После первой паргни и каждой последующей партии визуально исследовали внутреннюю поверхность стенок реактора на потускнение и на осаждение полимерного осадка свыше 1 г. Потускнение рассматривали как начало нежелательнсго осаждения полимерного осадка при полимеризации ближайшей партии. Соответственно в каждом опыте определяли чнсло партий, которые можно было переработать после первой партии, без нежелательного осаждения полимерного осадка. Результаты опытов приводятся в табл. 3. Т а б л и -ц а 3. Приме чан-ие. 90-IП р и м е р . 4. Полимеризацию в массе полимеризационном реакторе, состоящем из первого реактора из нержавеющей стали на 2 л вертикального типа и второго реактора, из нержавеющей стали на 4л горизонтального типа. В первьй реактор загрузили 800 г мономера винилхлорида и г азобисдиметилвалеронитрила вместе с йодидом кальция или йода или без них, как указано в табл.4 Предварительную полимеризацию вели при 60 С в течение 2 ч при перемешивании со скоростью 900 об/мин. После предварительной полимеризации в первом реакторе полимеризационную смесь перенесли во второй реактор, в который предварительно загрузили 800 г винилхлорида и 0,4 азобисдиметилвалеронитрила. Полимеризацию во втором реакторе вели при 57°С в течение 10 ч при перемешивании со скоростью 100 об/мин. . В табл. 4 показано количество полимерного осадка в первом и втором полимеризационных реакторах при первой и второй полимеризациях.

Т а б л и ц -а. 4

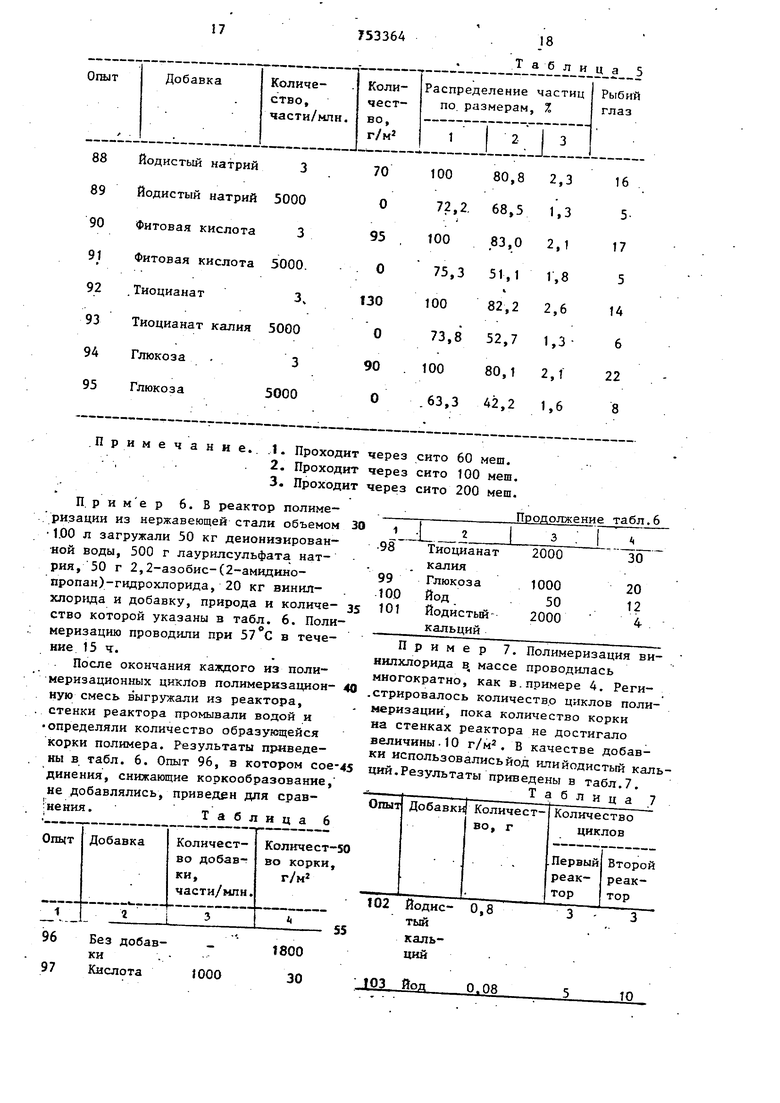

П-ример 5. Суспензионная полимеризация винилхлорида проводилась также, как и-в примере 1, нo содержание добавки снижалось до 3 или. увеличивалось до 5000 частей на миллион весовых частей мономера винилхлорида. Определялись количество, полимерной корки на стенках реактора, распределение частиц полимера по размеру и количество оптических дефектов (рыбий глаз) в полимере.

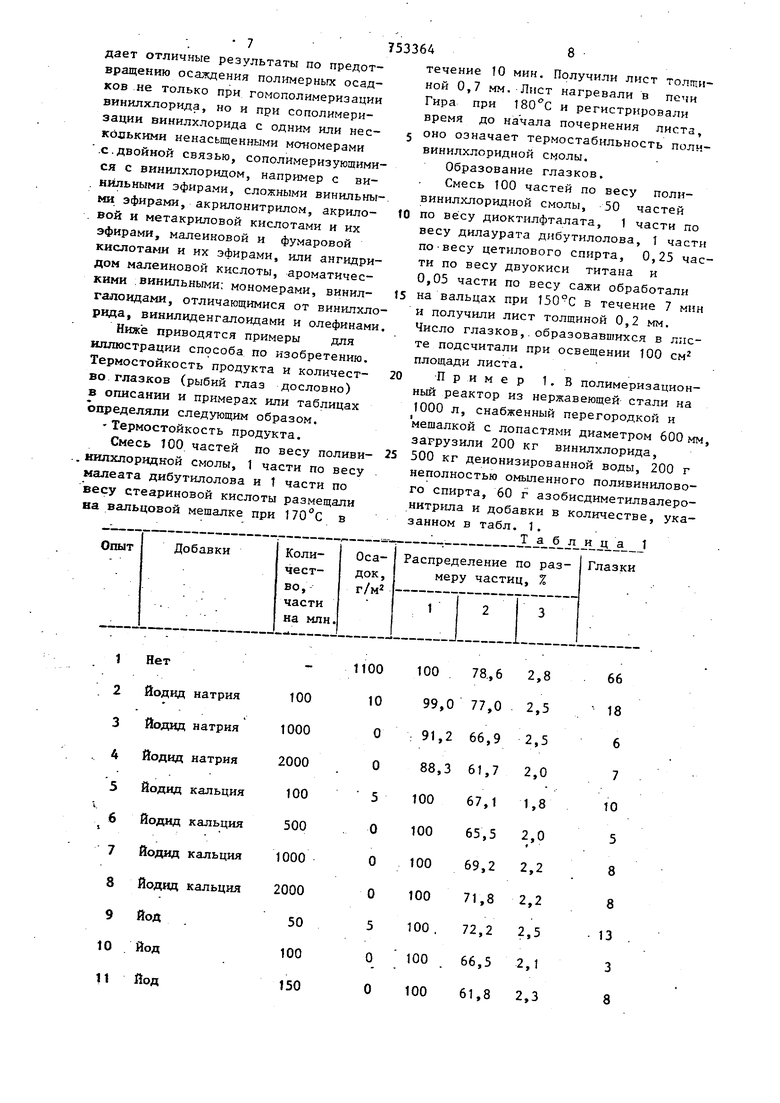

Результаты приведены в табл. 5. Смешанный растворитель, по объему 1:1 Йодистый кальций. Глюкоза. По крайней мере 90 смесей. .Примечание.... Проходит - ,2. Проходит 3. Проходит П. ример 6. В реактор полиме ри.зации из нержавеющей стали объемом 30 1.00 л загружали 50 кг деионизированной воды, 500 г лаурилсульфата нат - .. 1 а пс „„ СП - рия, 50 г 2,2-азобис-С2-амндинопропан)-гидрохлорида, 20 кг винилхлорвда и добавку, природа и количе- ,г ство которой указаны в табл. 6. Полимеризацию проводили при в тече - . После окончания каждого из полимеризационных циклов полимеркзацион- 40 ную смесь выгружали из реактора, стенки реактора промывали водой и определяли количество образующейся корки полимера. Результаты приваде,ны в табл. 6. Опыт 96, в котором сое.45 ... , о «vuiujiuM сое динения, снижающие коркообразование, динения, снижающие коркообразование, не добавлялись, приведен для прав л и ц а 6 Количест-50 во корки, г/м2 96Без добавки97Кислота через сито 60 меш. через сито 100 меш. через сито 200 меш. .Продолжение табл.6 , 2 3 I ( .д§ тйоцйанат . калия 99 Глюкоза too Йод m t, Йодистый альцийПрим Р 7. п л; ;:;;;; ;; -; нилхлорида в, массе проводилась ° °Рзтно, как в.примере 4 Реги-стрировалось количеств.о циклов поли Р зации, пока количество корки стенках реактора не достигало величины.10 г/м. в качестве добавS «лийодистьй каль У таты приведены в таблТ «а 7

1975336420

Как видно из вышеприведенных таб- резко снизитькоркообразование на внутлиц, предлагаемый способ позволяет .оенних поверхностях и деталях реактора .

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Николаев А.Ф | |||

| Синтетические полимеры и пластмассы на их основе | |||

| М.-Л., Химия, 1964, с | |||

| Приспособление для записи звуковых колебаний | 1921 |

|

SU212A1 |

Авторы

Даты

1980-07-30—Публикация

1976-07-16—Подача