Изобретение относится к обработке металлов давлением, а именно к прессованию изделий.

Известен способ прессования издезгий путем нагрева заготовки и выдйвливания через очко матрицы {11.

Недостатком известного способа лвлкются большие энергозатраты на нагрев и деформирования заготовки.

Цель изобретения -- снижение энергозатрат при прессовании тонкостенных профилей.

Поставленная цель достигается тем, что согласно способу прессова шя изделн; осуществляют выдавливание по 5ерхностного слоя заготовки, а нагрев проводят локально поверхностного слоя до температуры, составляющей 0,7- 0,95 температуры плавления материала заготовки непосредственно перед очагом деформации.

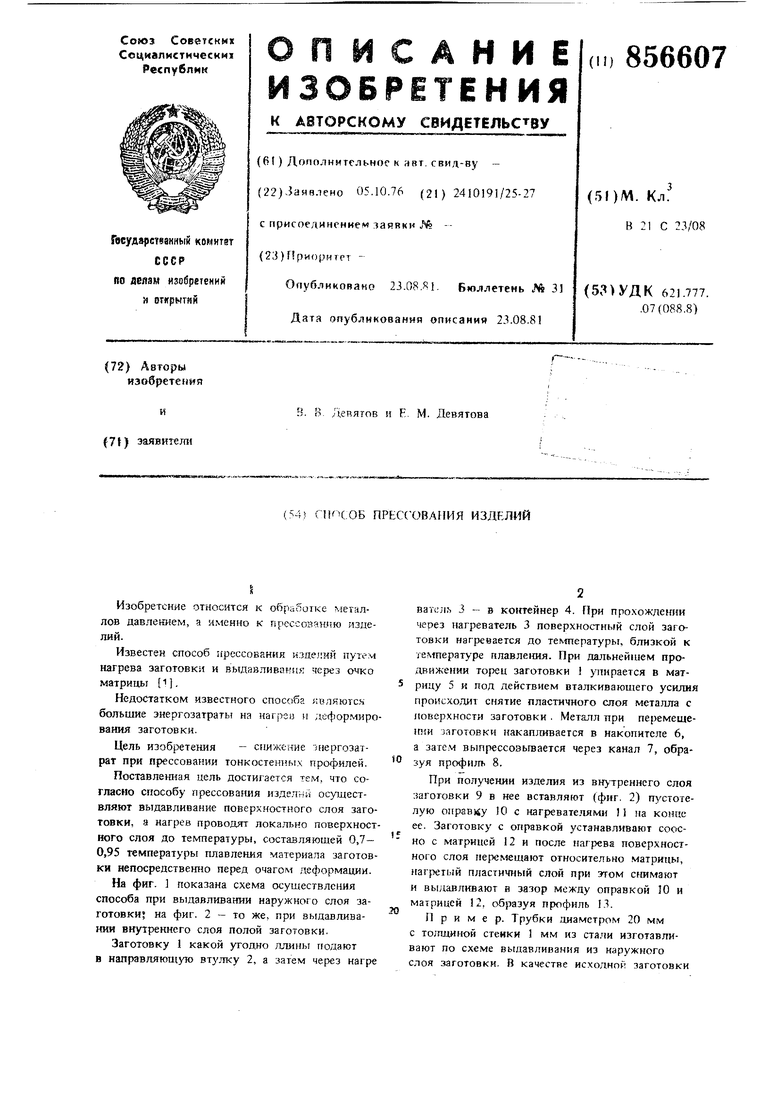

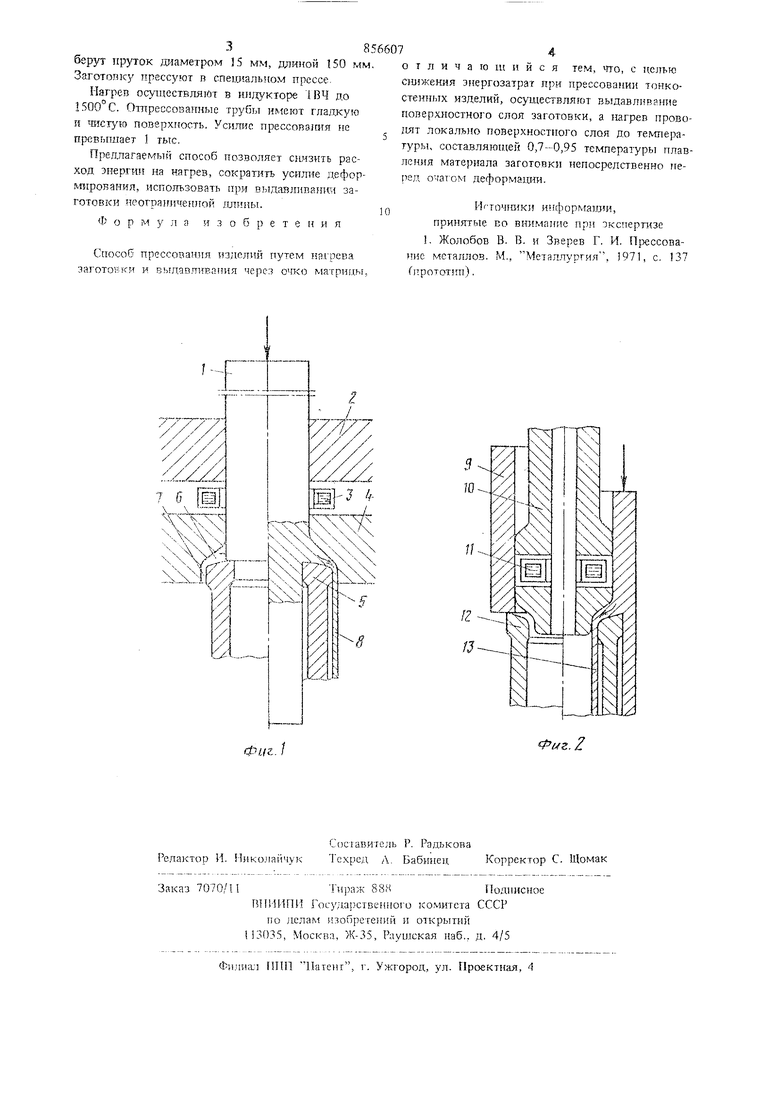

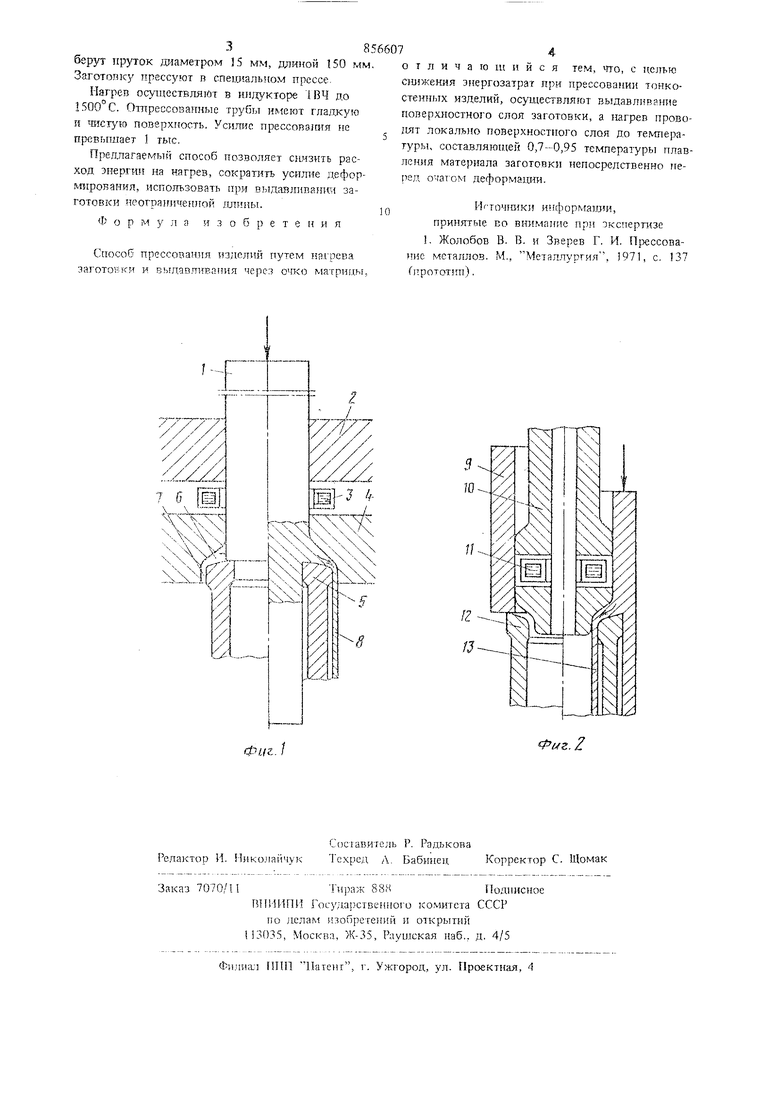

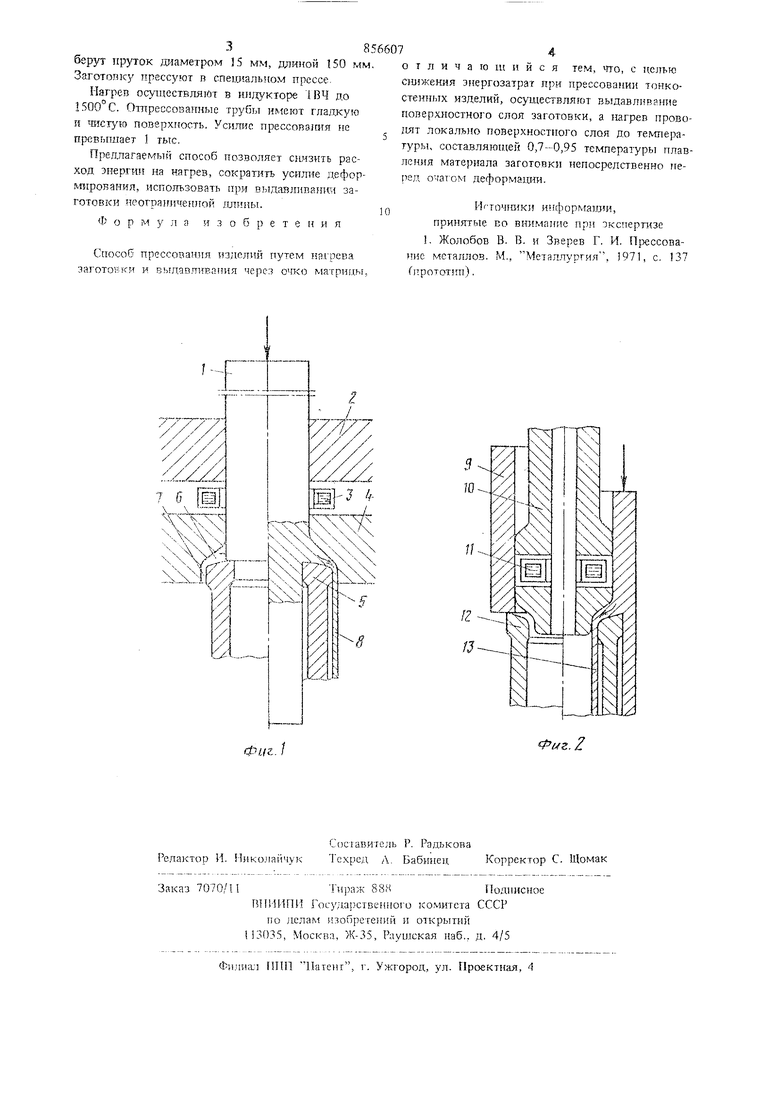

На фиг. 1 показана схема осуществления способа при выдавливании наружного слоя заготовки; на фиг. 2 - то же, при вьщавливании внутреннего слоя полой заготовки.

Заготовку 1 какой угодно длины подают в направляющую вт}лку 2, а затем через нагре

вагсль 3 - в контейнер 4. При прохождении через нагреватель 3 поверхностный слой заготовки нагревается до температуры, близкой к те%тературе плавле1шя. При дальнейшем продвижении торец заготовки 1 упирается в мат5 риду 5 и под действием вталкиватощего усилия происходит снятие пластичного слоя металла с поверхности заготовки . Металл при перемеще П{и заготовки накап;1ивается в накопителе 6, а затем выпрессоэьгаается через канал 7, обра зуя профи7п. 8.

При получении изде.гтя из внутреннего слоя заготовки 9 в нее вставляют (фиг. 2) пустотелую оправку 10 с нагревате..аями i на конце ее. Заготовку с оправкой устанавливают соос15но с матрицей 12 и после нагрева поверхностного слоя перемещают относительно матрицы, нагретый пластичный слой при этом снимают и выдавливают н зазор между оправкой 10 и матрицей 12, образуя профиль 13.

Пример. Трубки диаметром 20 мм с то;шлиной стенки 1 мм из стали изготавливают по схеме выдавливания из наружного слоя заготовки. В качестве исходной заготовки

берут пруток диаметром 15 мм, длиной 150 мм, Заготовку прессуют в специальном прессе.

Нагрев осутцествлятйт в ин| укторе 1ВЧ до 1500° С. Отпрессованные трубы имеют гладкую и тасгую поверхность. Усилие прессовашш не превтлшает I тыс.

Предлагаемый способ позволяет снизить расход энергии на нагрев, сократить усилие дефоряшрования, использовать нри выдaвJшвa п ч заготовки неограиичепной .гшины.

Ф о р м у Ли и 3 о б р е т е н и я

Способ прессования изделий путем нагрева загото к.и и выдавливания через очко матрицы..

о т л и ч а га щ и и с я тем, что, с целью С}шжещ{я знергозатрат при прессовании тонкостенных изделий, осуществляют выдав ли в а шче поверхностного слоя заготовки, а нагрев проводят локально поверхностного слоя до температуры, составляюн(ей 0,7-0,95 температуры плавления материада заготовки непосредственно перед очагом деформатдаи.

HfTD-iraiKH информаиии, принятые во внимание при экспертизе 1. Жолобов В. В. и Зверев Г. И. П1.ессование металлов. М, Металлургия, 1971, с. 137 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА ТОНКОСТЕННЫХ ТРУБ ПОВЫШЕННОЙ ТОЧНОСТИ ИЗ ЛЕГИРОВАННЫХ ДЕФОРМАЦИОННО-УПРОЧНЯЕМЫХ СПЛАВОВ НА МЕДНОЙ ОСНОВЕ | 2012 |

|

RU2539799C2 |

| Способ изотермической штамповки | 1985 |

|

SU1355338A1 |

| Способ гидростатического деформирования профильных изделий из трубных заготовок | 1988 |

|

SU1655589A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТЕРЖНЕВЫХ ИЗДЕЛИЙ С ПРОДОЛЬНЫМИ РЕБРАМИ ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ | 2011 |

|

RU2484913C1 |

| Способ изготовления биметаллических цилиндрических изделий | 1982 |

|

SU1087221A1 |

| Способ холодной прокатки труб | 1989 |

|

SU1724401A1 |

| СПОСОБ ПРЕССОВАНИЯ ПРОФИЛЕЙ | 2002 |

|

RU2228810C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ С ИСПОЛЬЗОВАНИЕМ ЖИДКОЙ ШТАМПОВКИ И ГОРЯЧЕЙ ДЕФОРМАЦИИ | 2002 |

|

RU2233728C1 |

| Способ прессования малопластичных металлов и сплавов и инструмент для его осуществления | 1987 |

|

SU1574308A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОСТЕННЫХ ДЕТАЛЕЙ ПЕРЕМЕННОГО СЕЧЕНИЯ И ШТАМП ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1986 |

|

RU2174455C2 |

Фиг. 2

Авторы

Даты

1981-08-23—Публикация

1976-10-05—Подача