2. Пресс-форма по п.1, о т л ичающаяся тем, что, с целью увеличения точности установки основания матрицы, она снабжена установочным пуансоном, торцовые поверхности которого выполнены со скосами, сопрягающимися с боковой поверхностью основания матрицы.

| название | год | авторы | номер документа |

|---|---|---|---|

| Пресс-форма для изготовления алмазного инструмента | 1985 |

|

SU1242304A1 |

| Пресс-форма для изготовления абразивного инструмента | 1984 |

|

SU1217574A1 |

| Пресс-форма для напрессовки прерывистого рабочего слоя на оправку алмазного инструмента | 1985 |

|

SU1278049A1 |

| Пресс-форма для прессования абразивного инструмента с прерывистым рабочим слоем | 1986 |

|

SU1400901A1 |

| Пресс-форма для изготовления алмазного инструмента | 1981 |

|

SU946802A1 |

| Пресс-форма для изготовления алмазного инструмента | 1982 |

|

SU1039645A1 |

| Многоместная пресс-форма для прессования алмазного инструмента | 1986 |

|

SU1435400A1 |

| Многоместная пресс-форма для прессования порошка | 1984 |

|

SU1154044A1 |

| Пресс-форма для прессования изделий из порошков с профильными углублениями на наружной поверхности | 1988 |

|

SU1523253A1 |

| Пресс-форма для прессования длинномерных изделий | 1986 |

|

SU1366290A2 |

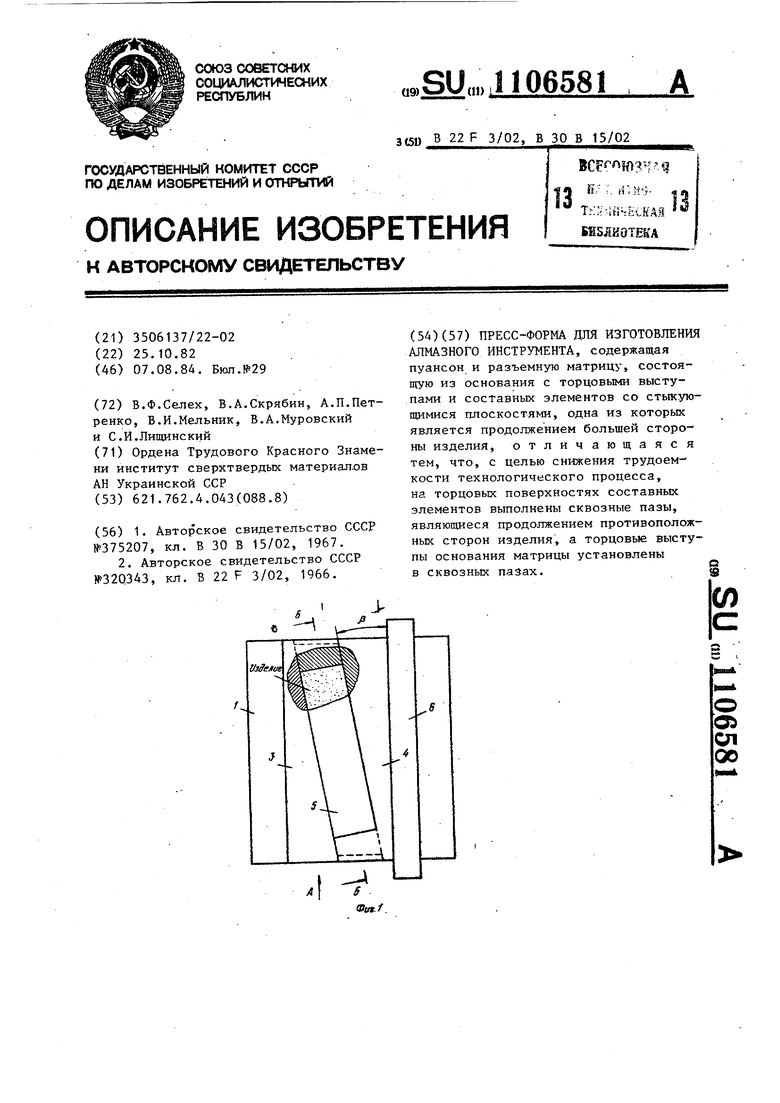

ПРЕСС-ФОРМА ДЛЯ ИЗГОТОВЛЕНИЯ АЛМАЗНОГО ИНСТРУМЕНТА, содержащая пуансон и разъемную матрицу, состоящую из основания с торцовыми выступами и составных элементов со стыкующимися плоскостями, одна из которых является продолжением большей стороны изделия, отличающаяся тем, что, с целью снижения трудоемкости технологического процесса, на торцовых поверхностях составных элементов вьтолнены сквозные пазы, являющиеся продолжением противоположных сторон изделия, а торцовые выступы основания матрицы установлены в сквозных пазах. W с GR сл 00

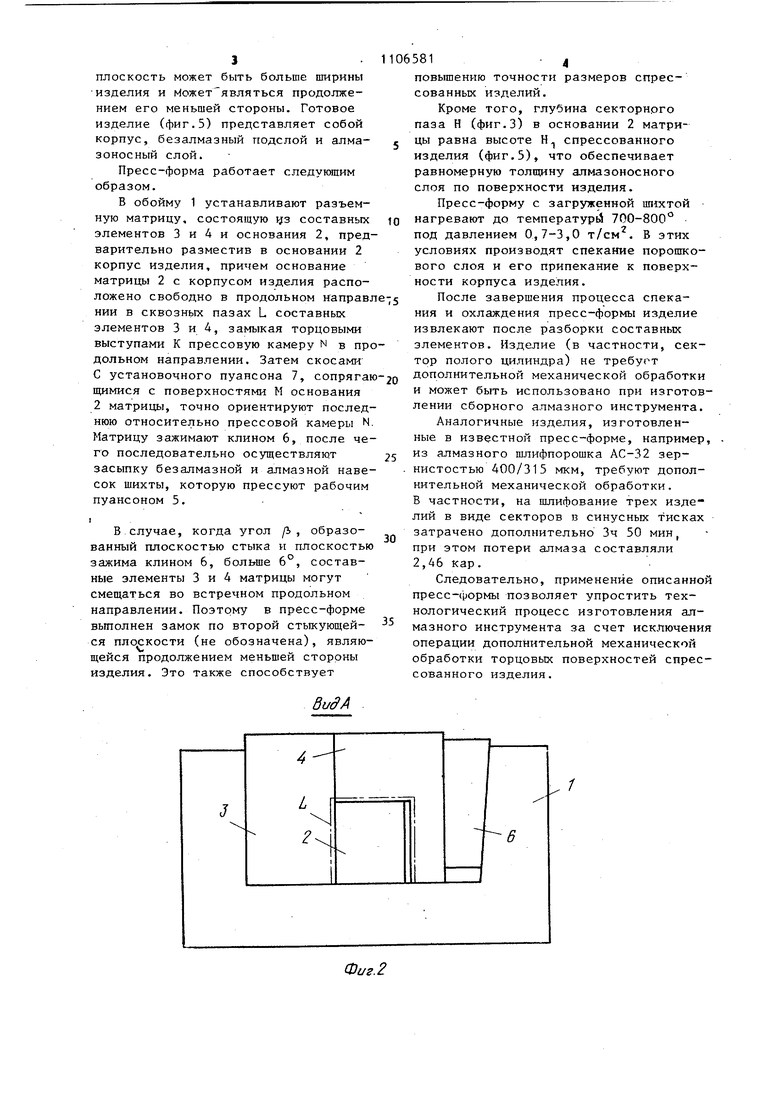

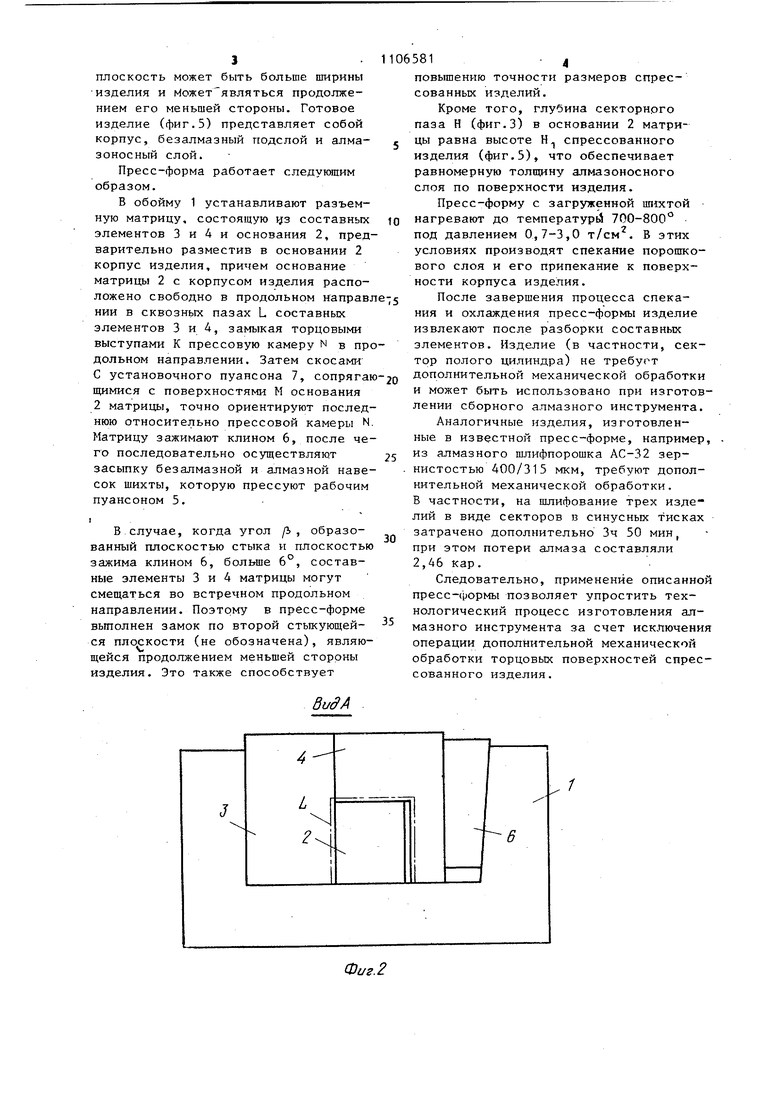

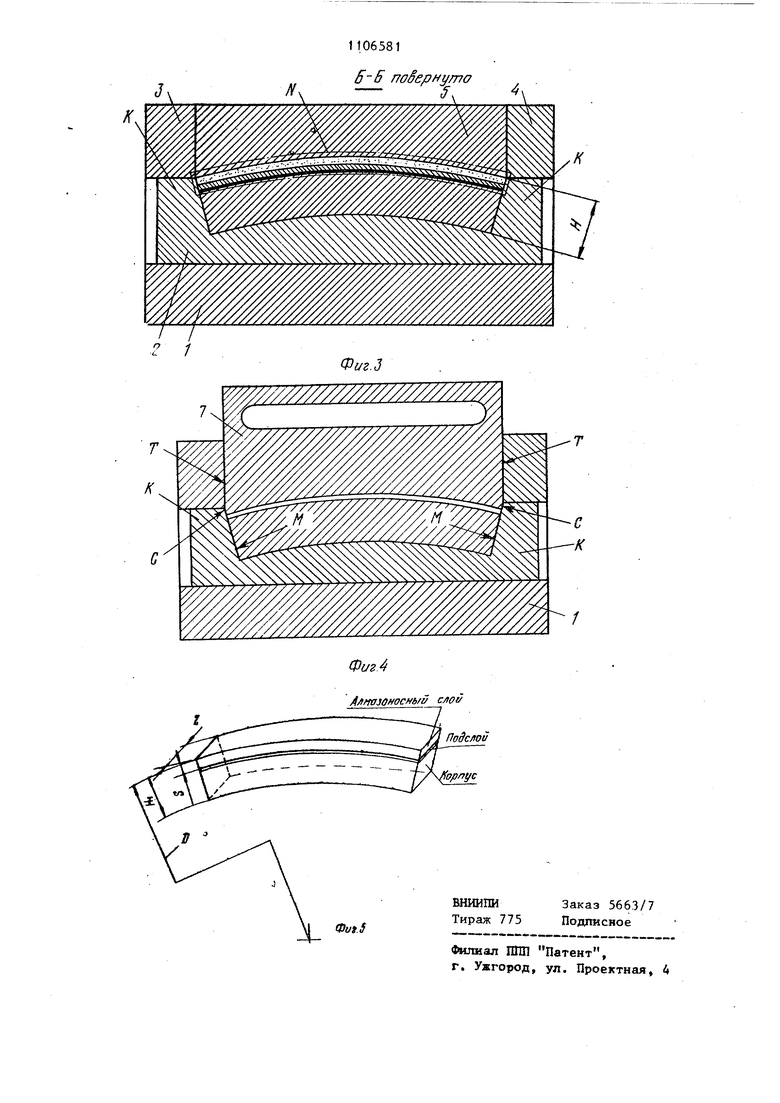

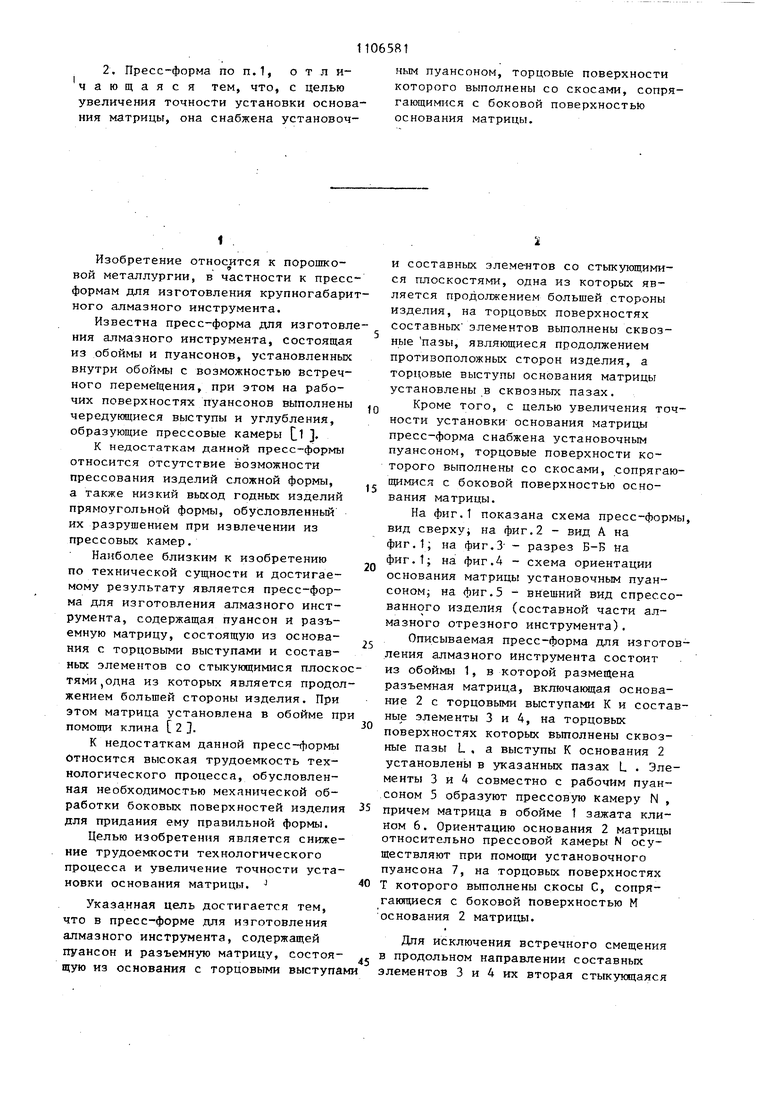

Изобретение относится к порошкоВОЙ металлургии, в частности к пресс формам для изготовления крупногабари ного алмазного инструмента. Известна пресс-форма для изготовл ния алмазного инструмента, состоящая из обоймы и пуансонов, установленньк внутри обоймы с возможностью встречного перемещения, при этом на рабочих поверхностях пуансонов выполнены чередующиеся выступы и углубления, образующие прессовые камеры , К недостаткам данной пресс-формы относится отсутствие возможности прессования изделий сложной формы, а также низкий выход годных изделий прямоугольной формы, обусловленный их разрушением при извлечении из прессовых камер. Наиболее близким к изобретению по технической сущности и достигаемому результату является пресс-форма для изготовления алмазного инструмента, содержащая пуансон и разъемную матрицу, состоящую из основания с торцовыми выступами и составных элементов со стыкующимися плоско тями,одна из которых является продол жением больщей стороны изделия. При этом матрица установлена в обойме пр помощи клина 2 . К недостаткам данной пресс-формы относится высокая трудоемкость технологического процесса, обусловленная необходимостью механической обработки боковых поверхностей изделия для придания ему правильной формы. Целью изобретения является снижение трудоемкости технологического процесса и увеличение точности установки основания матрицы. Указанная цель достигается тем, что в пресс-форме для изготовления алмазного инструмента, содержащей пуансон и разъемную матрицу, состоящую из основания с торцовыми выступа и составных элеме-нтов со стыкующимися плоскостями, одна из которых является продолжением большей стороны изделия, на торцовых поверхностях составных элементов выполнены сквозные пазы, являющиеся продолжением противоположных сторон изделия, а торцовые выступы основания матрицы установлены в сквозных пазах. Кроме того, с целью увеличения точности установки- основания матрицы пресс-форма снабжена установочным пуансоном, торцовые поверхности которого выполнены со скосами, сопрягающимися с боковой поверхностью основания матрицы. На фиг.1 показана схема пресс-формы, вид сверху на фиг.2 - вид А на фиг.1; на фиг.З- - разрез Б-Б на фиг.1; на фиг.4 - схема ориентации основания матрицы установочным пуансоном j на фиг.З - внешний вид спрессованного изделия (составной части алмазного отрезного инструмента). Описываемая пресс-форма для изготовления алмазного инструмента состоит из обоймы 1, в которой размещена разъемная матрица, включакнцая основание 2 с торцовыми выступами К и составные элементы 3 и 4, на торцовых поверхностях которых выполнены сквозные пазы L , а выступы К основания 2 установлены в зтсазанных пазах L . Элементы 3 и 4 совместно с рабочим пуансоном 5 образуют прессовую камеру N , причем матрица в обойме 1 зажата клином 6. Ориентацию основания 2 матрицы относительно прессовой камеры N осуществляют при ПОМО1ЦИ установочного пуансона 7, на торцовых поверхностях Т которого вьтолнены скосы С, сопрягающиеся с боковой поверхностью М основания 2 матрицы. Для исключения встречного смещения в продольном направлении составньгх элементов 3 и 4 их вторая стыкующаяся плоскость может быть больше ширины изделия и Может являться продолжением его меньшей стороны. Готовое изделие (фиг.5) представляет собой корпус, безалмазный подслой и алмазоносный слой. Пресс-форма работает следующим образом. В обойму 1 устанавливают разъемную матрицу, состоящую цз составньк элементов 3 и 4 и основания 2, пред варительно разместив в основании 2 корпус изделия, причем основание матрицы 2 с корпусом изделия расположено свободно в продольном направ НИИ в сквозньгх пазах L составных элементов 3 и 4, замыкая торцовыми выступами К прессовую камеру N в пр дольном направлении. Затем скосами С установочного пуансона 7, сопряга щимися с поверхностями М основания 2 матрицы, точно ориентируют последнюю относительно прессовой камеры N Матрицу зажимают клином 6, после чего последовательно осуществляют засыпку безапмазной и алмазной навесок шихты, которую прессуют рабочим пуансоном 5. В случае, когда угол /I, образованный плоскостью стыка и плоскостью зажима клином 6, больше 6°, составные элементы 3 и 4 матрицы могут смещаться во встречном продольном направлении. Поэтому в пресс-форме вьтолнен замок по второй стыкующейся плоскости (не обозначена), являющейся продолжением меньшей стороны изделия. Это также способствует 581. J повышению точности размеров спрессованньк изделий. Кроме того, глубина секторного паза Н (фиг.З) в основании 2 матрицы равна высоте Н спрессованного изделия (фиг.З), что обеспечивает равномерную толщину алмазоносного слоя по поверхности изделия. Пресс-форму с загруженной шихтой нагревают до температур 700-800° ПОД давлением 0,7-3,0 т/см. В этих условиях производят спекание порошкового слоя и его припекание к поверхности корпуса изделия. После завершения процесса спекания и охлаждения пресс-формы изделие извлекают после разборки составных элементов. Изделие (в частности, сектор полого цилиндра) не требуот дополнительной механической обработки и может быть использовано при изготовлении сборного алмазного инструмента. Аналогичные изделия, изготовленные в известной пресс-форме, например, из алмазного шлифпорошка АС-32 зернистостью 400/315 мкм, требуют дополнительной механической обработки. В частности, на шлифование трех изделий в виде секторов в синусных тисках затрачено дополнительно 3ч 50 мин при этом потери алмаза составляли 2,46 кар. Следовательно, применение описанной пресс-срормы позволяет упростить технологический процесс изготовления алмазного инструмента за счет исключения операции дополнительной механической обработки торцовых поверхностей спрессованного изделия.

L

г.

S

г

2 1

Фиг.З Б-В поёермут о

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| ПРЕСС-ФОРМА ДЛЯ ИЗГОТОВЛЕНИЯ АЛМАЗНОГО ИНСТРУМЕНТАасесоюзнАЯ RATEKTHQ-IfcXHHHF^ | 0 |

|

SU375207A1 |

| Способ обработки медных солей нафтеновых кислот | 1923 |

|

SU30A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| ПРЕСС-ФОРМА | 0 |

|

SU320343A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1984-08-07—Публикация

1982-10-25—Подача