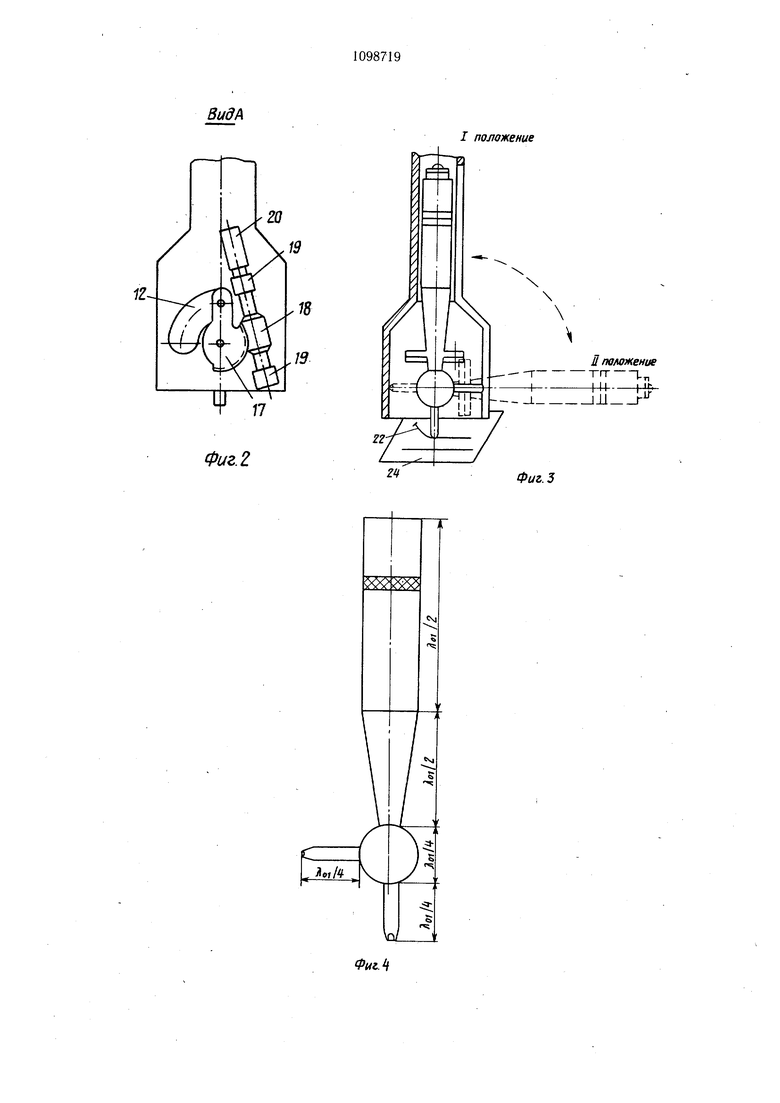

Изобретение, относится к области сварки в приборостроении и может быть использовано при обработке материалов с наложением ультразвуковых колебаний, в частности для укладки и сварки изолированного провода при изготовлении схемных плат методом тонкопроволочного монтажа. Наряду с традиционными методами изготовления печатных плат успешно применяют автоматические методы проволоч.ного монтажа. Эти методы изготовления схемных плат объединяют две тесно связанные технологические операции: раскладка проводников по топологии схемы и присоединение их к пистонам с помощью сварки. Для качественного проведения двух различных технологических операций: укладки изолированного провода в адгезивный слой по топологии схемной платы и сварки изолированного провода к пистонам, к рабочим торцам инструмента предъявляются различные технологические и конструктивные требования. Для укладки рабочий инструмент выполнен в форме клина, а на торце имеется одна продольная канавка, захватывающая переднюю кромку инструмента на 0,5- 0,7 мм. Такая форма канавки необходима для сохранения изоляции провода, надежности его закрепления в адгезионном слое, а также позволяет заправлять провод под инструмент, удерживать его под торцом инструмента во время укладки. Канавка составляет 1,2-1,4 диаметра укладываемого провода. Для получения качественного сварного соединения проводниковых материалов при ультразвуковой сварке наряду с оптимальными режимами ее (амплитуды ультразвуковых колебаний, времени сварки, величины контактного давления, моды механических колебаний), важную роль играет конфигурация и размеры лобков канавок на инструменте. Так, с целью обеспечения достаточной деформации, глубина основной канавки должна составлять 0,4-0,7 диаметpa проволоки, а вспомогательных канавок, перпендикулярных основной, - 0,2-0,4 диаметра проволоки. Исходя из этих данных видно, что произвести операции сварных и укладки одним и тем же ультразвуковым инструментом невозможно. Кроме того, закрепление проводника в полимерном материале, нанесенном на плату, главным образом происходит за счет вдавливания проводника ультразвуковым инструментом, совершающим продольные колебания, а наилучшее качественное сварное соединение получают наоборот при изгибных модах колебаний ультразвукового инструмента. Существующие ультразвуковые устройства главным образом предназначены для выполнения только одной oneрации при одной определенной моде колебаний. Известно устройство для ультразвуковой сварки, в котором с целью получения продольных и поперечных колебаний ось сварочного инструмента совмещена с осью одного из концентраторов и перпендикулярна оси другого концентратора 1. Данное устройство позволяет получить как продольные, так и изгибные колебания в раздельности, однако имеет низкий коэффициент полезного действия, так как один из преобразователей является нагрузкой другого преобразователя. На данном устройстве невозможно также выполнить без замены рабочего инструмента несколько операций. Наиболее близким к изобретению по технической сущности и достигаемому результату, является многопозиционное устройство для ультразвуковой сварки, содержащее установленные на основании привод сжатия, корпус, соосно размещенные в корпусе преобразователь и трансформатор с рабочим звеном, на котором закреплены сварочные инструменты 2. Недостатками известного устройства являются невозможность получения колебаний нескольких видов, а также низкое качество сварки. Целью изобретения является повышение качества сварки и .расширение технологических возможностей за счет обеспечения укладки изолированного проводника. Поставленная цель достигается тем, что многопозиционное устройство для ультразвуковой сварки, содержащее установленные на основании привод сжатия, корпус, соосно размещенные в корпусе преобразователь и трансформатор с рабочим звеном, на котором закреплены сварочные инструменты, снабжено инструментами для укладки изолированного проводника, осью, жестко закрепленной в корпусе перпендикулярно продольной оси устройство и приводным фланцем, установленным на указанной оси с возможностью фиксируемого поворота, при этом преобразователь и трансформатор жестко закреплены на фланце, а рабочее звено выполнено в виде шара, во взаимно перпендикулярных экваториальных плоскостях которого размещены соосно трансформатору сварочные инструменты и перпендикулярно оси трансформатора - инструменты для укладки изолированного проводника. Причем диаметр шара выбирается иа соотношения Ло. где jij - длина продольной волны ультразвуковых колебаний. На фиг. 1 показано устройство, общий вид; на фиг. 2 - вид А на фиг. 1; на фиг. 3 - то же, поперечный разрез; на фиг. 4 - расчетные соотношения длин элементов устройства; на фиг. 5 - собранные под сварку элементы, общий вид; на фиг. 6 - то же, вид сверху.

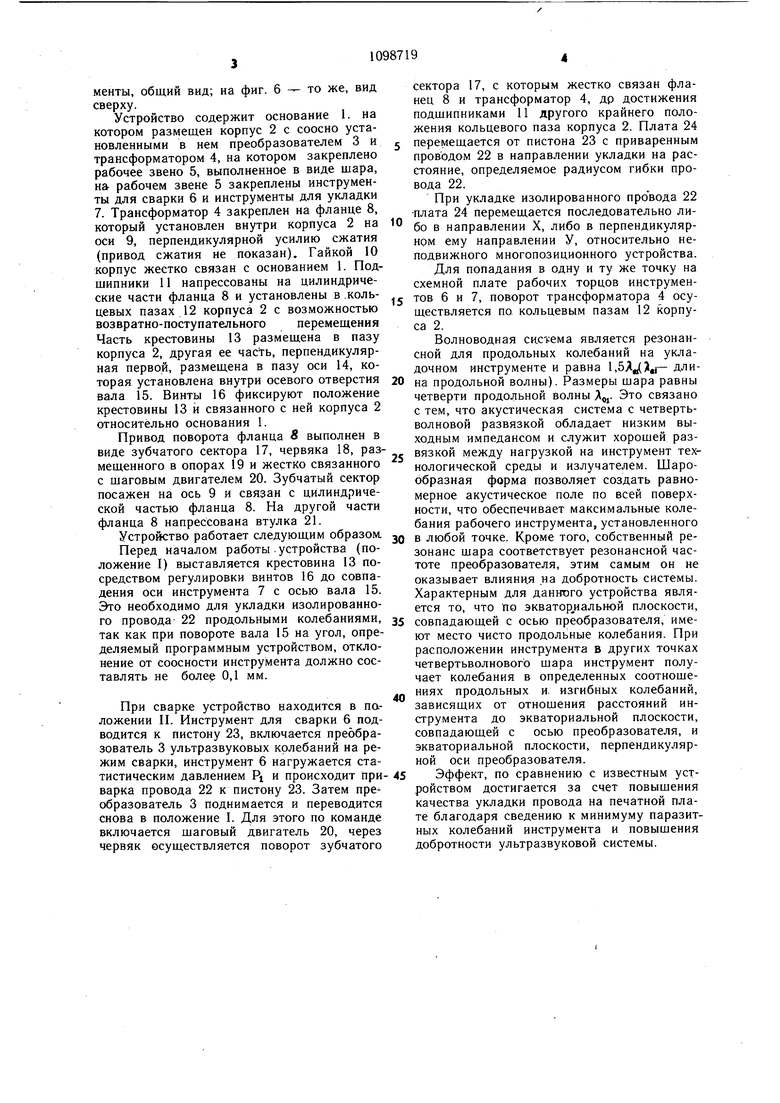

Устройство содержит основание 1. на котором размещен корпус 2 с соосно установленными в нем преобразователем 3 и трансформатором 4, на котором закреплено рабочее звено 5, выполненное в виде шара, на рабочем звене 5 закреплены инструменты для сварки 6 и инструменты для укладки 7. Трансформатор 4 закреплен на фланце 8, который установлен внутри корпуса 2 на оси 9, перпендикулярной усилию сжатия (привод сжатия не показан). Гайкой 10 корпус жестко связан с основанием 1. Подщипники 11 напрессованы на цилиндрические части фланца 8 и установлены в .кольцевых пазах 12 корпуса 2 с возможностью возвратно-поступательного перемещения Часть крестовины 13 размещена в пазу корпуса 2, другая ее часть, перпендикулярная первой, размещена в пазу оси 14, которая установлена внутри осевого отверстия вала 15. Винты 16 фиксируют положение крестовины 13 и связанного с ней корпуса 2 относительно основания 1.

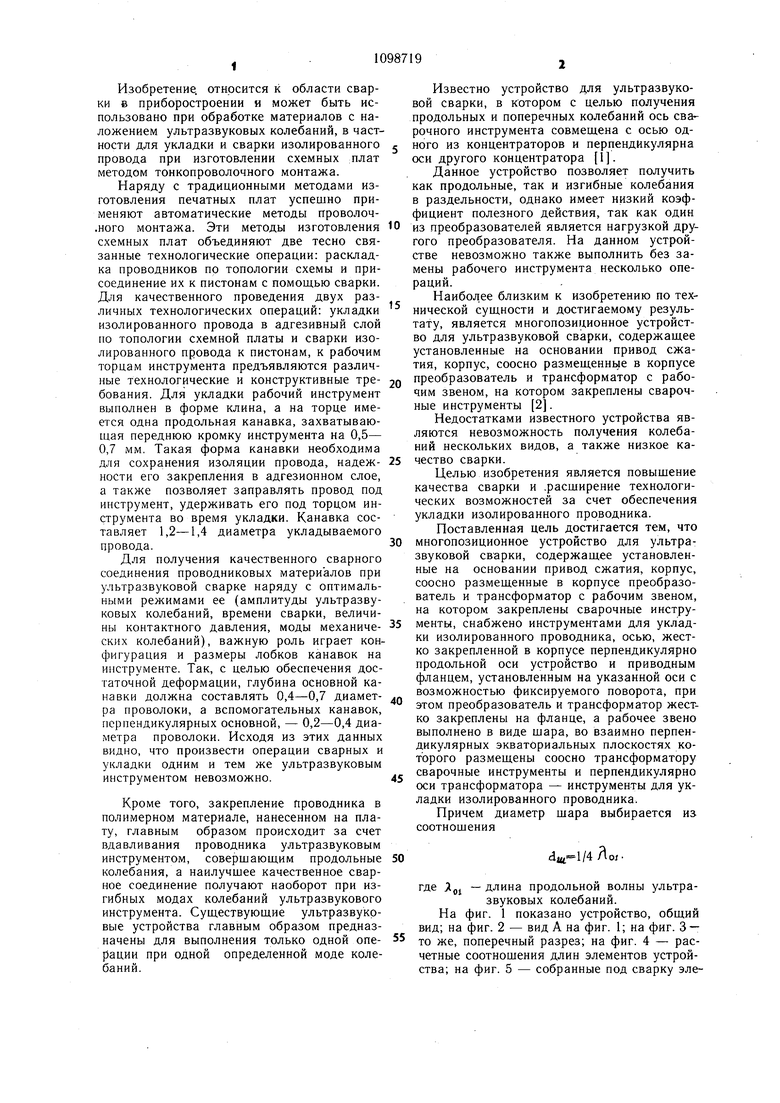

Привод поворота фланца 8 выполнен в виде зубчатого сектора 17, червяка 18, размещенного в опорах 19 и жестко связанного с щаговым двигателем 20. Зубчатый сектор посажен на ось 9 и связан с цилиндрической частью фланца 8. На другой части фланца 8 напрессована втулка 21.

Устройство работает следующим образом.

Перед началом работы . устройства (положение I) выставляется крестовина 13 посредством регулировки винтов 16 до совпадения оси инструмента 7 с осью вала 15. Это необходимо для укладки изолированного провода 22 продольными колебаниями, так как при повороте вала 15 на угол, определяемый программным устройством, отклонение от соосности инструмента должно составлять не более 0,1 мм.

п„

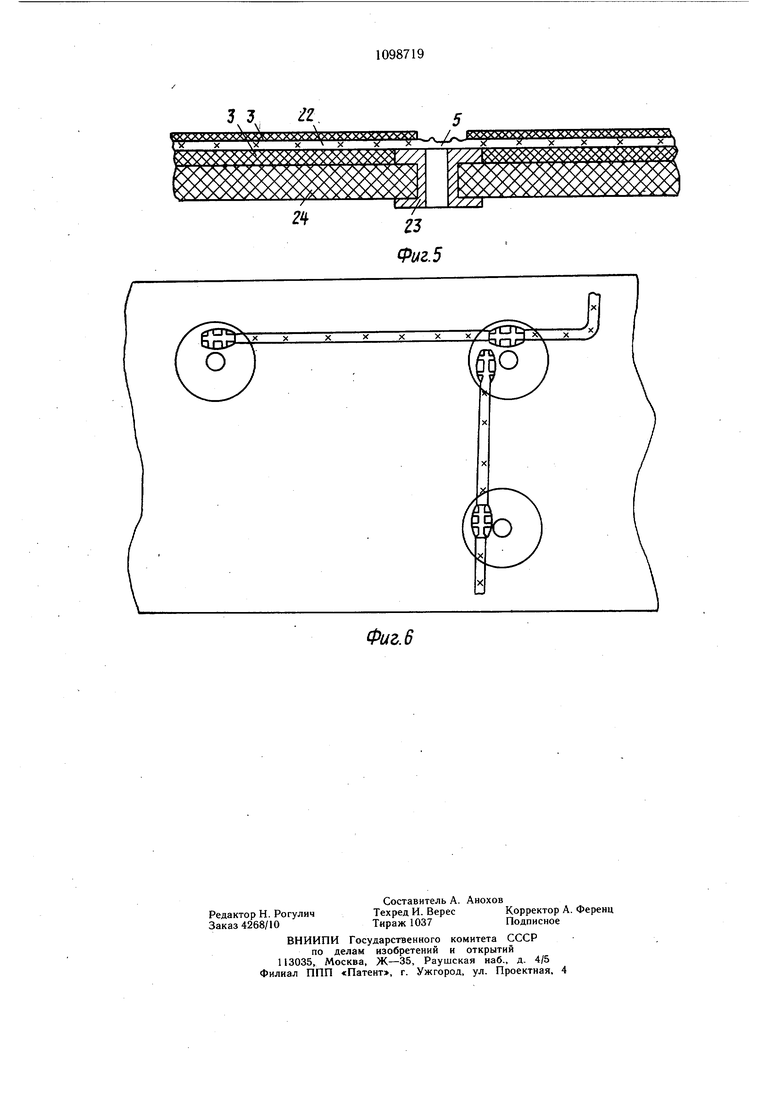

При сварке устройство находится в положении II. Инструмент для сварки 6 подводится к пистону 23, включается преобразователь 3 ультразвуковых колебаний на режим сварки, инструмент 6 нагружается статистическим давлением PI и происходит при варка провода 22 к пистону 23. Затем пре образователь 3 поднимается и переводится снова в положение I. Для этого по команде включается щаговый двигатель 20, через червяк осуществляется поворот зубчатого

сектора 17, с которым жестко связан фланец 8 и трансформатор 4, др достижения подщипниками 11 другого крайнего положения кольцевого паза корпуса 2. Плата 24 перемещается от пистона 23 с приваренным проводом 22 в направлении укладки на расстояние, определяемое радиусом гибки провода 22.

При укладке изолированного проЪода 22 плата 24 перемещается последовательно либо в направлении X, либо в перпендикулярном ему направлении У, относительно неподвижного многопозиционного устройства.

Для попадания в одну и ту же точку на схемной плате рабочих торцов инструментов 6 и 7, поворот трансформатора 4 осуществляется по кольцевым пазам 12 корпуса 2.

Волноводная скскема является резонансной для продольных колебаний на укладочном инструменте и равна 1,5Я)- длина продольной волны). Размеры шара равны четверти продольной волны . Это связано с тем, что акустическая система с четвертьволновой развязкой обладает низким выходным импедансом и служит хорошей развязкой между нагрузкой на инструмент технологической среды и излучателем. Шарообразная форма позволяет создать равномерное акустическое поле по всей поверхности, что обеспечивает максимальные колебания рабочего инструмента, установленного в любой точке. Кроме того, собственный резонанс щара соответствует резонансной частоте преобразователя, этим самым он не оказывает влияни.я на добротность системы. Характерным для данного устройства является то, что по экваториальной плоскости, совпадающей с осью преобразователя, имеют место чисто продольные колебания. При расположении инструмента в других точках четвертьволнового шара инструмент получает колебания в определенных соотношениях продольных и. изгибных колебаний, зависящих от отношения расстояний инструмента до экваториальной плоскости, совпадающей с осью преобразователя, и экваториальной плоскости, перпендикулярной оси преобразователя.

Эффект, по сравнению с известным устройством достигается за счет повышения качества укладки провода на печатной плате благодаря сведению к минимуму паразитных колеба-ний инструмента и повышения добротности ультразвуковой системы.

Фиг. 2 5 5 гг у XXXXXXXX yW Xу

Фиг.5 XXl - /- pRxyXXXyXXXX XXXХХХХХХУХХХ х -f-f XXXXXXl

XX/

.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для ультразвуковой сварки | 1982 |

|

SU1018827A1 |

| Способ соединения изолированного проводника с выводной деталью | 1979 |

|

SU856716A1 |

| Способ изготовления проводной монтажной платы и устройство для его осуществления | 1981 |

|

SU1012437A1 |

| Способ ультразвуковой сварки и устройство для его осуществления | 1982 |

|

SU1093454A1 |

| Устройство для ультразвуковой сварки | 1984 |

|

SU1232435A1 |

| СПОСОБ ПРОВОЛОЧНОГО МОНТАЖА ПОЛУПРОВОДНИКОВОГО КРИСТАЛЛА ИНТЕГРАЛЬНОЙ МИКРОСХЕМЫ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2024 |

|

RU2835230C1 |

| Установка ультразвуковой микросварки | 2020 |

|

RU2742635C1 |

| Установка для микросварки проволочных проводников | 2021 |

|

RU2759103C1 |

| Устройство для ультразвуковой сварки | 1975 |

|

SU554973A1 |

| Способ монтажа проволочных проводников к контактным площадкам полупроводниковых приборов | 2020 |

|

RU2751605C1 |

1. МНОГОПОЗИЦИОННОЕ УСТРОИ;СТВО ДЛЯ УЛЬТРАЗВУКОВОЙ СВАРКИ, содержащее установленные на основании привод сжатия, корпус, соосно размещенные в корпусе преобразователь и трансформатор с рабочим звеном, на котором закреплены сварочные инструменты, отличающееся тем, что, с целью повыщения качества приварки изолированного проводника к плате и обеспечения его укладки. оно снабжено инструментами для укладки изолированного проводника, осью, жестко закрепленной в корпусе перпендикулярно продольной оси устройства, и приводным фланцем, установленным на указанной оси с возможностью фиксируемого поворота, при этом преобразователь и трансформатор жестко закреплены на фланце, а рабочее звено выполнено в виде шара, во взаимно перпендикулярных экваториальных плоскостях которого размещены соосно трансформатору сварочные инструменты и перпендикулярно оси трансформатора - инструменты для укладки изолированного проводника. 2. Устройство по п. 1, отличающееся тем, что диаметр щара выбирается из соотношения 1ш 1/4 oi. (Л где Я 01 -длина продольной волны ультразвуковых колебаний. ;о 00 со

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| УСТРОЙСТВО ДЛЯ УЛЬТРАЗВУКОВОЙ СВАРКИ | 1972 |

|

SU423592A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| 0 |

|

SU280207A1 | |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1984-06-23—Публикация

1982-11-01—Подача