Изобретение относится к конвейерному транспорту, а именно к устройст вам для очистки ленты конвейера, пре имущественно, от намерзших на нее ча тиц транспортируемого материала, Известно устройство для очистки ленты конвейера, содержащее кинемати чески связанные между собой ролики с дисками, закрепленными на осях и кон тактирующими с рабочей поверхностью ленты, при этом диски располо ; ены под углом к продольной оси ленты l. Однако в этом устройстве не обеспечивается необходимое регулирование положения роликов при меняющихся уело ВИЯХ эксплуатации ленточного конвейера (температура, влажность, минералсгический состав мелкодисперсной фракции транспортируемого груза), что приводит к снижению эффективности очистки ленты, Наиболее близким к предлагаемому техническим решением является устройство для очистки ленты конвейера, включающее контактирующий с рабочей поверхностью ленты конвейера, по край ней мере, один связанный с приводным механизмом ролик с дисками, закреплён-ными на оси, расположенной под углом к продольно оси конвейера и установленной на .опоре, связанной с рамой конвейера f2, Однако это устройство не обеспечивает эффективную очистку наружной поверхности ,конвейерной ленты от намерзшего транспортируемого груза, например угля, при транспортировании последнего в условиях ведения открытых горных работ (в разрезах) из-за недостатка энергии, сообщаемой примерзшему к ленте транспортируемому грузу. С другой стороны, прочность примерзания примазок транспортируемого груза к ленте зачастую выше, чем прочность самой ленты. Поэтому попытки воздействия на поверхность конвейерной ленты с применением больших усилий на рабочем органе очистителя приводят не только к быстро ф выходу из строя самих рабочих органов очистителя, но и (что самое главное) разрушению конвейерной ленты. В этом случае примерзший слой материала отделяется вместе с частью резиновой обкладки конвейерной ленты. Поэтому для удаления с ленты намерзших на нее примазок транспортируемого груза практически неприемлемы устройства, основанные как на сильном прижатии рабочего органа очистителя к ленте, так

и на сильном ударе рабочего органа п загрязненной поверхности ленты, т. е неприемлемы способы силового воздействия, при которых это воздействие передается не толькона примерзший к ленте материал, но и на саму ленту при величине силового воздействия, соизмеримой с прочностью обкладочной резины конвейерной ленты.

Цель изобретения - повышение эффективности очистки ленты от намерзшего материала.

Указанная цель достигается тем, что в устройстве для очистки ленты конвейера, включающем контактируюпщй с рабочей поверхностью ленты конвейера, по крайней мере, один связанный с приводным механизмом ролик с дисками, закрепленными на оси, расположенной под углом к продольной оси конвейера и установленной на опоре, связанной с рамой конвейера, опора выполнена в виде коромысла, подвешенного к раме конвейера посредством ветикального шарнира, ось которого расположена в вертикальной плоскости, проходящей через продольную ось конвейера, при этом один конец коромысла подпружинен, а приводной механизм выполнен из высокоскоростного двигателя, подвешенного к коромыслу.

Кроме того, рама конвейера снабжена сектором и соединенным с ним с возможностью фиксированного перемещения П-образным кронштейном, с вертикалёными стенками которого посредством пружин связан подпружиненный конец коромысла.

Ролик снабжен расположенной между осью и дисками теплоизоляционной втукой .

Ролик также снабжен закрепленным на конце его оси дебалансом для возСуждения колебаний в плоскости ленты конвейера.

При этом ролик и высокоскоростной двигатель связаны с коромыслом посреством горизонтальных балок, жестко с единенных между собой, и горизонтальных шарниров.

Устройство снабжено расположенной над роликом и контактирующей с нерабочей поверхностью ленты конвейера прижимной лентой, замкнутой в верти.ксшьной плоскости посредством двух барабанов, шарнирно установленных на раме конвейера посредством наклонных рычагов, которые имеют натяжные элементы.

Каждый натяжной элемент выполнен в виде пружины с винтами.

Каждый натяжной элемент выполнен в виде противовеса, соединенного с наклонным рычагом посредством кронштеина, обращенного внутрь контура прижимной ленты.

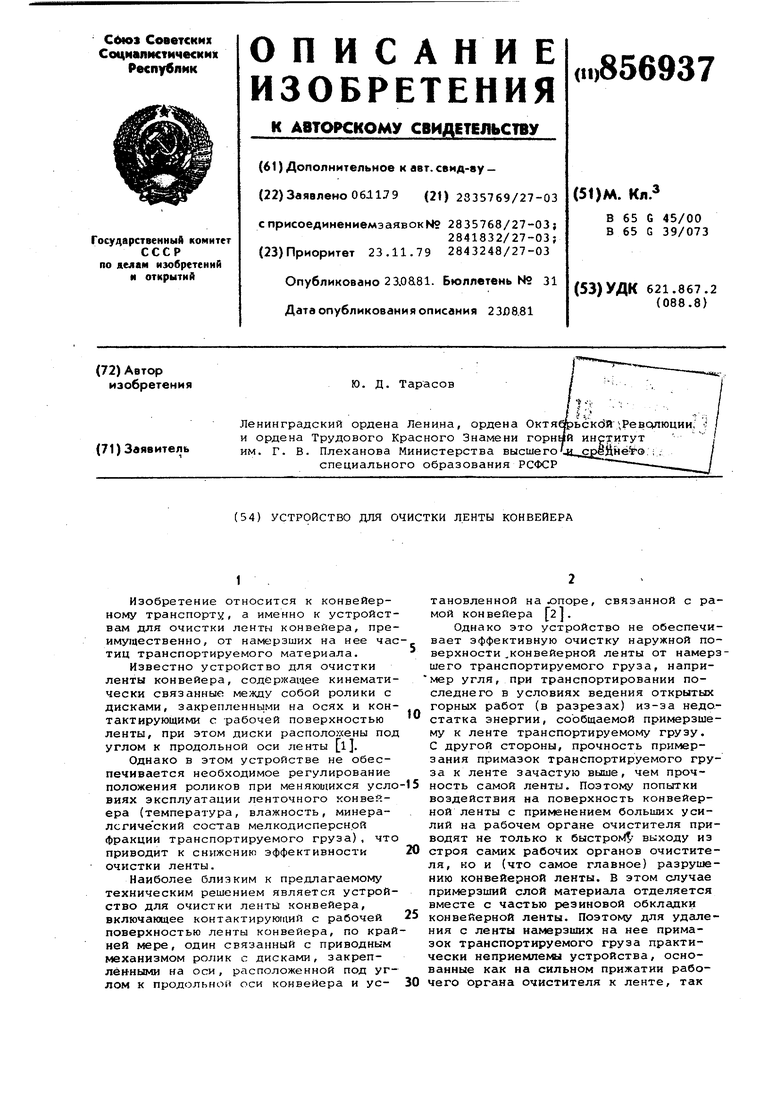

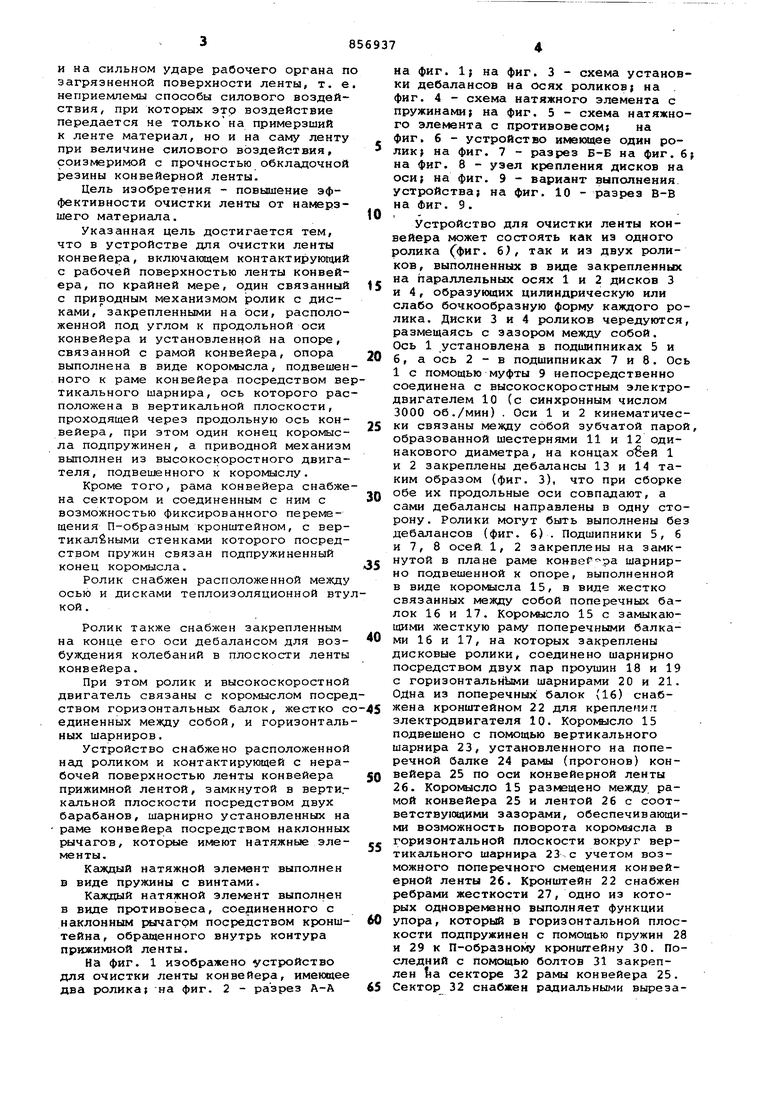

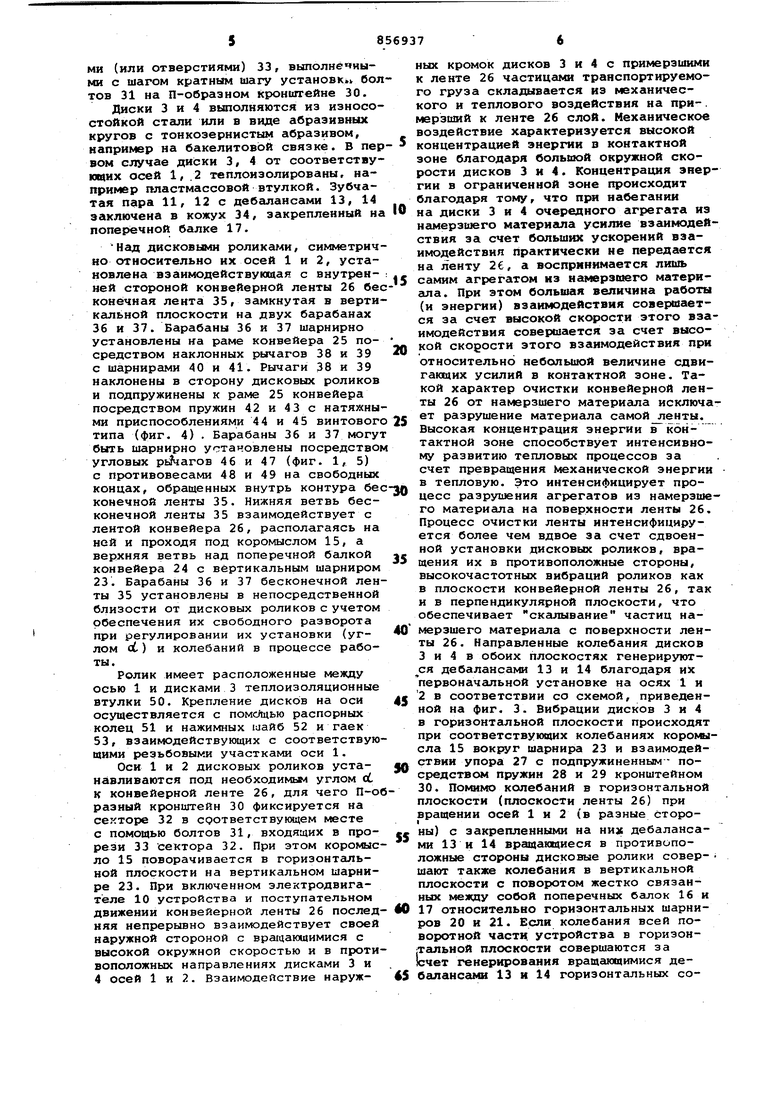

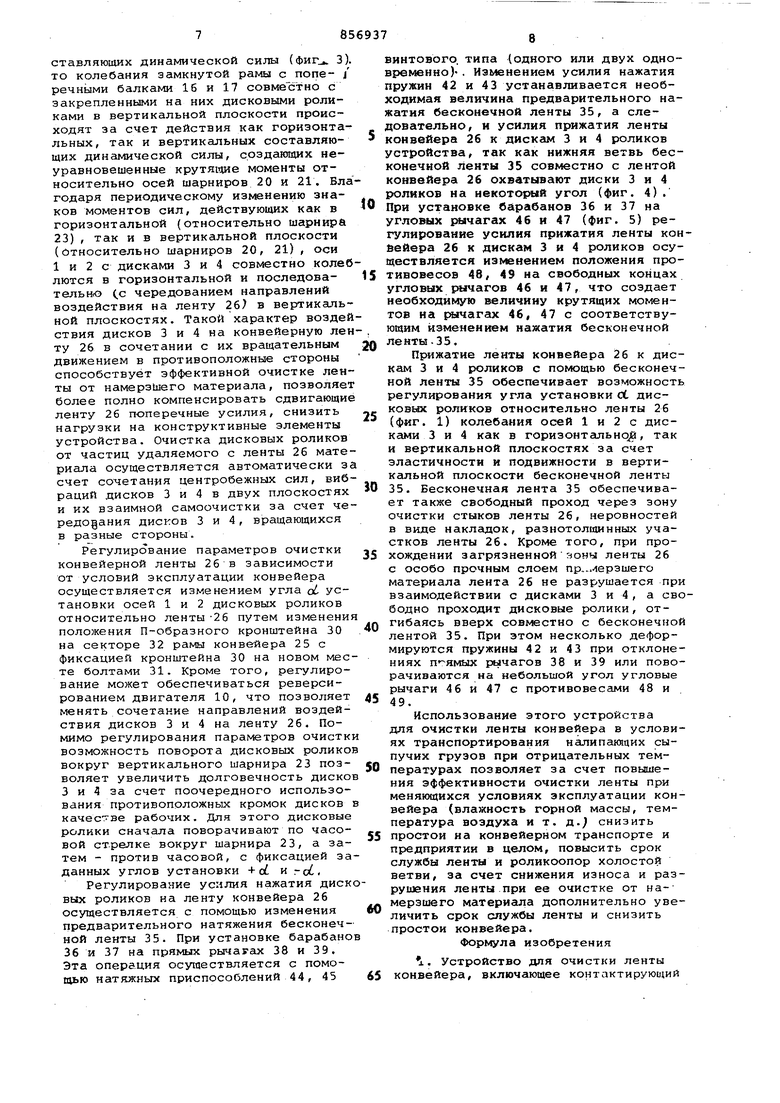

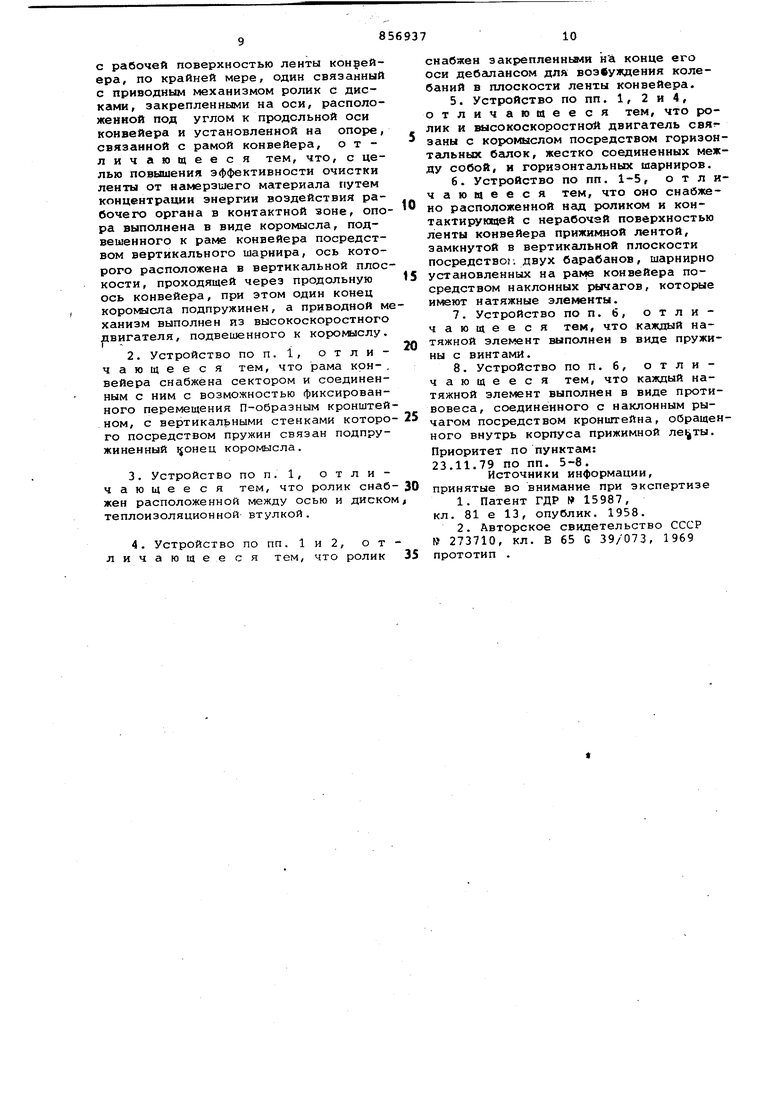

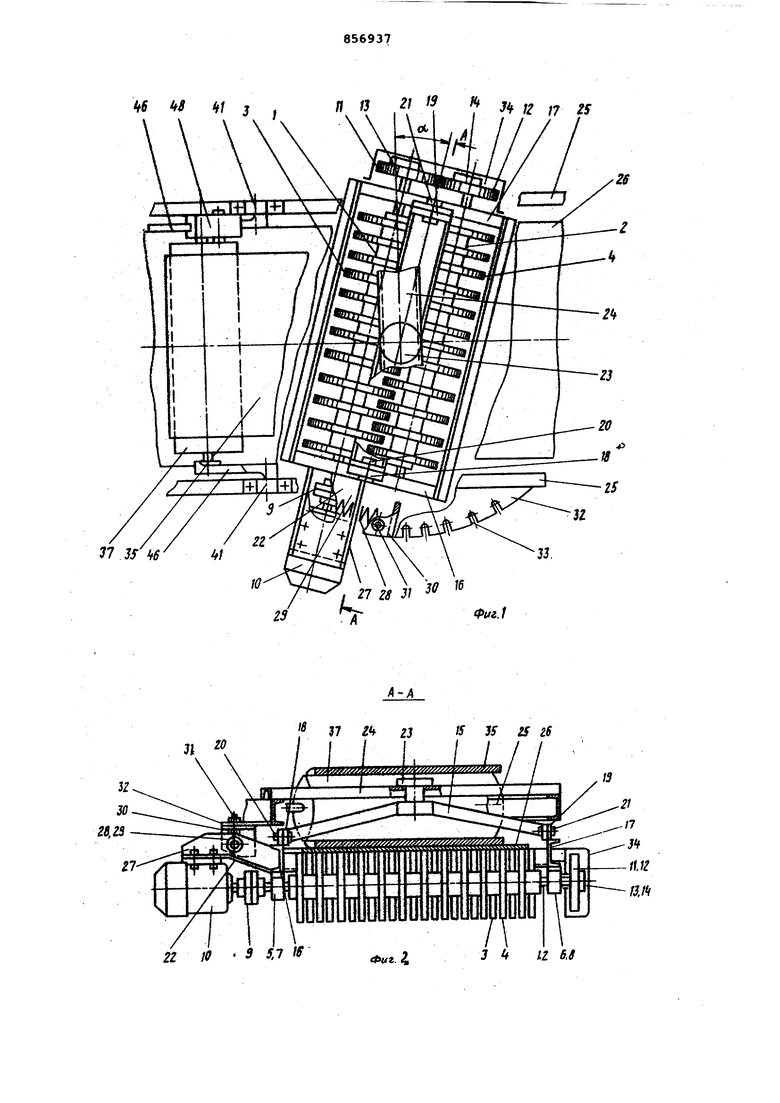

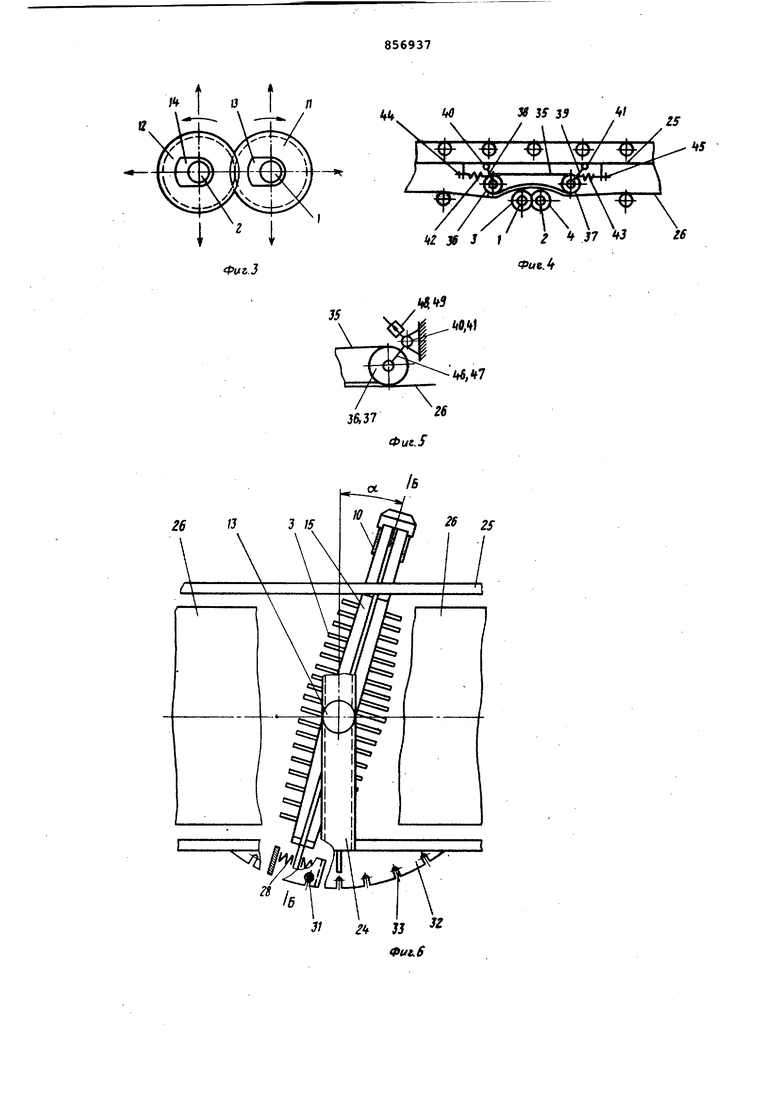

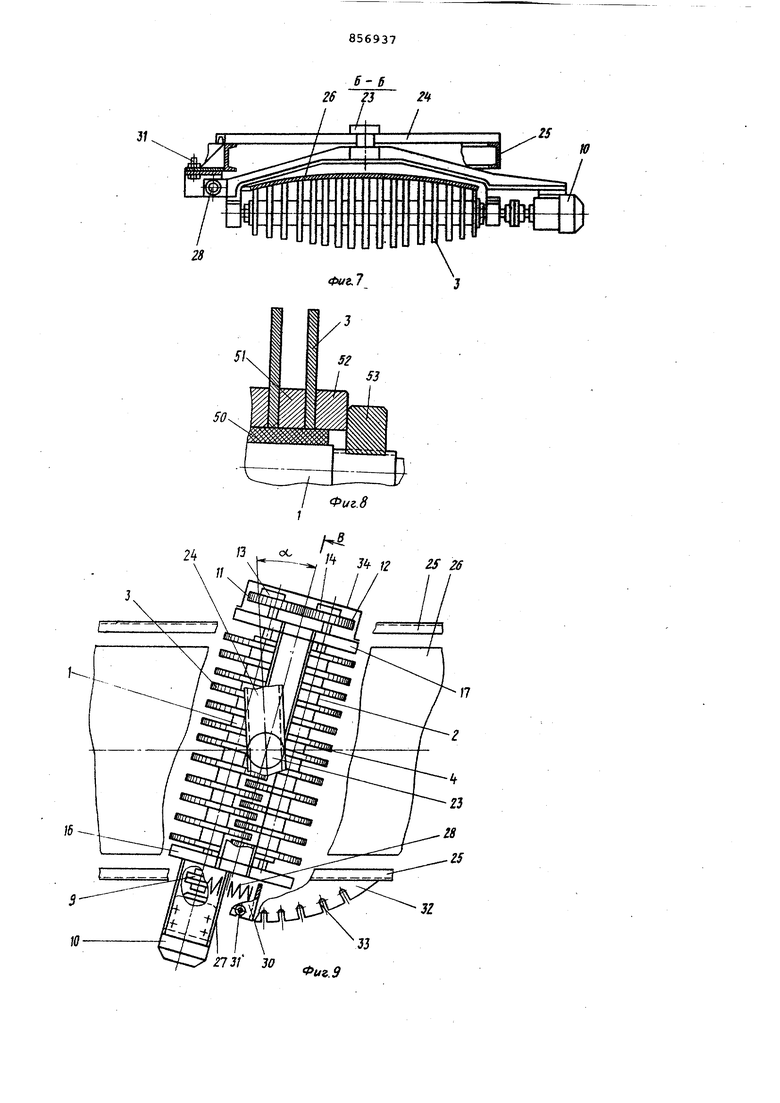

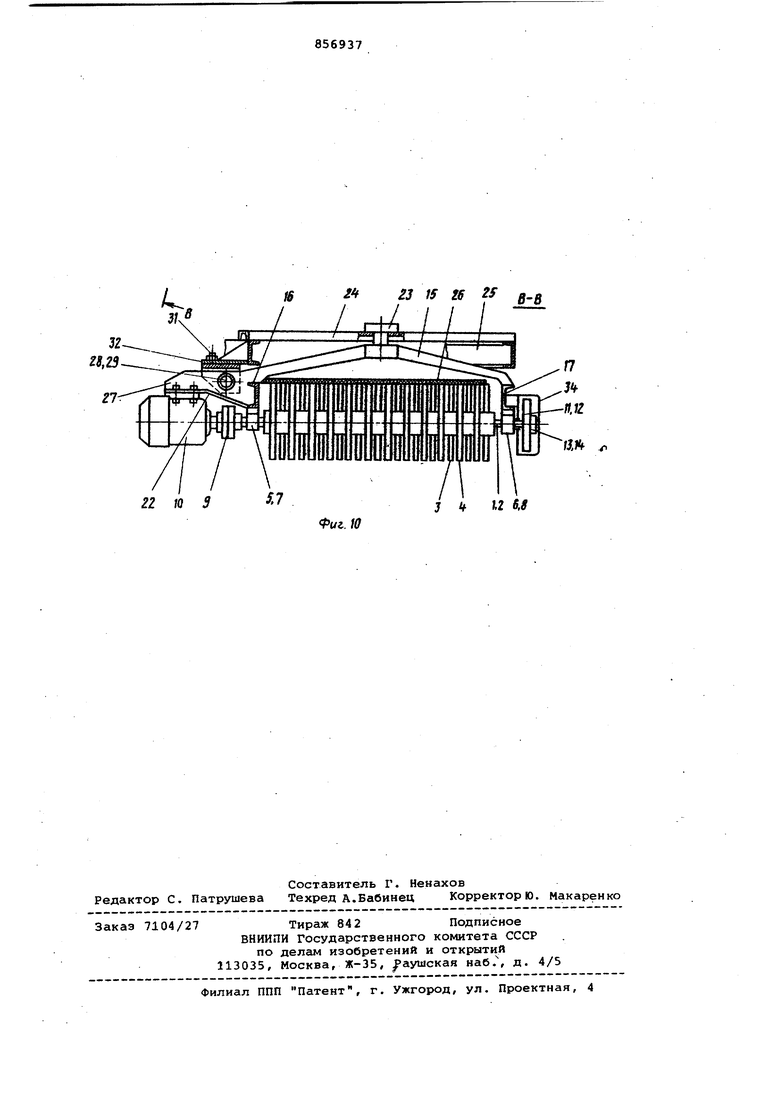

На фиг. 1 изображено устройство для очистки ленты конвейера, имеющее два ролика; на фиг. 2 - разрез А-А

на фиг. 1; на фиг. 3 - схема установки дебалансов на осях роликов на фиг. 4 - схема натяжного элемента с пружинамиt на фиг. 5 - схема натяжного элемента с противовесом; на фиг, б - устройство имекицее один ролик на фиг. 7 - разрез Б-Б на фиг. 6 на фиг. 8 - узел крепления дисков на ОСИ} на фиг. 9 - вариант выполнения устройства на фиг. 10 - разрез В-В на Фиг. 9.

Устройство для очистки ленты конвейера может состоять как из одного ролика (фиг. 6), так и из двух роликов, выполненных в виде закрепленных на параллельных осях 1 и 2 дисков 3 и 4, образующих цилиндрическую или слабо бочкообразную форму каждого ролика. Диски 3 и 4 роликов чередуются размещаясь с зазором между собой. Ось 1 установлена в подшипниках 5 и б, а ось 2 - в подшипниках 7 и 8. Ось 1 с помощью муфты 9 непосредственно соединена с высокоскоростным электродвигателем 10 Сс синхронным числом 3000 об./мин) . Оси 1 и 2 кинематически связаны между собой зубчатой парой образованной шестернями 11 и 12 одинакового диаметра, на концах 1 и 2 закреплены дебалансы 13 и 14 таким образом (фиг. 3), что при сборке обе их продольные оси совпадают, а сами дебалансы направлены в одну сторону. Ролики могут быть выполнены без дебалансов (фиг. 6) . Подшипники 5, б и 7, 8 осей. 1, 2 закреплены на замкнутой в плане раме конвеР-ра шарнирно подвешенной к опоре, выполненной в виде коро№лсла 15, в виде жестко связанных между собой поперечных балок 16 и 17. Короьвлсло 15 с замыкающими жесткую раму поперечными балками 16 и 17, на которых закреплены дисковые ролики, соединено шарнирно посредством двух пар проушин 18 и 19 с горизонтальн411ми шарнирами 20 и 21. одна из поперечных балок 16) снабжена кронштейном 22 для крепления электродвигателя 10. Kopo влcлo 15 подвешено с помощью вертикального шарнира 23, установленного на поперечной балке 24 рамы (прогонов) конвейера 25 по оси конвейерной ленты 26. Коромысло 15 размещено между рамой конвейера 25 и лентой 26 с соответствующими зазорами, обеспечивающими возможность поворота коромысла в горизонтальной плоскости вокруг вертикального шарнира 23 с учетом возможного поперечного смещения конвейерной ленты 26. Кронштейн 22 снабжен ребрами жесткости 27, одно из которых одновременно выполняет функции упора, который в горизонтальной плоскости подпружинен с помощью пружин 28 и 29 к П-образиому кронштейну 30. Последний с помощью болтов 31 закреплен tia секторе 32 рамы конвейера 25. Сектор 32 снабжен радиальными вырезами (или отверстиями) 33, вьшолнёчными с шагом кратным шаху установк. бол тов 31 на П-обраэном крончггейне 30. Диски 3 и 4 вьшолияются из износо стойкой стали или в виде абразивных кругов с тонкозернистым абразивом, например на бакелитовой связке. В пер вом случае диски 3, 4 от соответству ющих осей 1, .2 теплоизолированы, например пластмассовой втулкой. Зубчатая пара 11, 12 с дебалансами 13, 14 заключена в кожух 34, закрепленный н поперечной балке 17. Над дисковыми роляка лк, симметрич но относительно их осей 1 и 2, установлена взаимодействующая с внутренней стороной конвейерной ленты 26 бе конечная лента 35, замкнутая в верти Ксшьной плоскости на двух барабанах 36 и 37. Барабаны 36 и 37 шарнирно установлены на раме конвейера 25 посредством наклонных рычагов 38 и 39 с шарнирами 40 н 41. Рычаги 38 и 39 наклонены в сторону дисковых роликов н подпружинены к раме 25 конвейера посредством пружин 42 и 43 с натяжны ми приспособлениями 44 и 45 винтовог типа (фиг. 4) . Барабаны 36 и 37 могу быть шарнирно установлены посредство угловых pt iaroB 46 и 47 (фиг. 1, 5) с противовесами 48 и 49 на свободных концах, обращенных внутрь контура бе конечной ленты 35. Нижняя ветвь бесконечной ленты 35 взаимодействует с лентой конвейера 26, располагаясь на ней и проходя под коромыслом 15, а верхняя ветвь над поперечной бгшкой конвейера 24 с вертикальным шарниром 23. Барабаны 36 и 37 бесконечной лен ты 35 установлены в непосредственной близости от дисковых роликов с учетом обеспечения их свободного разворота при регулировании их установки (yi- лом ot) и колебаний в процессе работы. Ролик имеет расположенные между осью 1 и дисками 3 теплоизоляционные втулки 50. Крепление дисков на оси осуществляется с помсЛцью распорных колец 51 и нажимных шайб 52 и гаек 53, взаимодействующих с соответствующими резьбовыми участками оси 1. Оси 1 и 2 дисковых роликов устанавливаются под необходимьм углом cL к конвейерной ленте 26, для чего П-об разный кронштейн 30 фиксируется на секторе 32 в соответствующем месте с помощью болтов 31, входящих в прорези 33 сектора 32. При этом коромысло 15 поворачивается в горизонтаипьной плоскости на вертикальном шарнире 23. При включенном электродвигателе 10 устройства и поступательном движении конвейерной ленты 26 последняя непрерывно взаимодействует своей наружной стороной с вращающимися с высокой окружной скоростью и в противоположных направлениях дисками 3 и 4 осей 1 и 2. Взаимодействие наружных кромок дисков 3 и 4 с примерзшими к ленте 26 частицами транспортируемого груза складывается из механического и теплового воздействия на при-. мерзший к ленте 26 слой. Механическое воздействие характеризуется высокой концентрацией энергии в контактной зоне благодаря большой окружной скорости дисков 3 и 4. Концентрация энергии в ограниченной зоне происходит благодаря тому, что при набегании на диски 3 и 4 очередного агрегата из намерзшего материгша усилие взаимодействия за счет больших ускорений взаимодействия практически не передается на ленту 26, а воспринимается лишь самим агрегатом из намерзшего материала. При этом большая величина работы (и энергии) взаимодействия совершается за счет высокой скорости этого взаимодействия совершается за счет высокой скорости этого взаимодействия при относительно небольшой величине сдвигающих усилий в контактной зоне. Такой характер очистки конвейерной ленты 26 от намерзшего материала исключает разрушение материала самой ленты. Высокая концентрация энергии в контактной зоне способствует интенсивному развитию тепловых процессов за счет превращения Механической энергии в тепловую. Это интенсифицирует процесс разрушения агрегатов из намерзшего материала на поверхности ленты 26, Процесс очистки ленты интенсифицируется более чем вдвое за счет сдвоенной установки дисковых роликов, вращения их в противоположные стороны, высокочастотных вибраций роликов как в плоскости конвейерной ленты 26, так и в перпендикулярной плоскости, что обеспечивает сксшывание частиц намерзшего материала с поверхности ленты 26. Направленные колебания дисков 3 и 4 в обоих плоскостях генерируются дебалансами 13 и 14 благодаря иХ первоначальной установке на осях 1 и 2 в соответствии со схемой, приведенной на фиг. 3. Вибрации дисков 3 и 4 в горизонтгшьной плоскости происходят при соответствующих колебаниях коромаела 15 вокруг шарннра 23 и взаимодействии упора 27 с подпружиненным - посредством пружин 28 и 29 кронштейном 30. Помимо колебаний в горизонтальной плоскости (плоскости ленты 26) при вращении осей 1 и 2 (в разные стороны) с закрепленными на них дебалансами 13 и 14 вращающиеся в противоположные стороны дисковые ролики совер- шают также колебания в вертикальной плоскости с поворотом жестко связанных между собой поперечных балок 16 и 17 относительно горизонтальных шарниров 20 и 21. Если колебания всей поворотной части устройства в горизонгшьной плоскости совершаются за счет генерирования вращающимися дебалансёиш 13 и 14 горизонтальных составляюших динамической силы (фиг 3). то колебания замкнутой рамы с попе- j речными балками 16 и 17 совместно с закрепленными на них дисковыми роликами в вертикальной плоскости происходят за счет действия как горизонтальных, так и вертикальных составляющих динамической силы, создающих неуравновешенные крутящие моменты относительно осей шарниров 20 и 21, Благодаря периодическому изменению знаков моментов сил, действующих как в горизонтальной (относительно шарнира 23), так и в вертикальной плоскости (относительно шарниров 20, 21) , оси 1 и 2 с дисками 3 и 4 совместно колеблются в горизонтальной и последовательн.0 (с чередованием направлений воздействия на ленту 26) в вертикальной плоскостях. Такой характер воздействия дисков 3 и 4 на конвейерную ленту 26 в сочетании с их вращательным движением в противоположные стороны способствует эффективной очистке ленты от намерзшего материала, позволяет более полно компенсировать сдвигающие ленту 26 поперечные усилия, снизить нагрузки на конструктивные элементы устройства. Очистка дисковых роликов от частиц удаляемого с ленты 26 материала осуществляется автоматически за счет сочетания центробежных сил, вибраций дисков 3 и 4 в двух плоскостях и их взаимной самоочистки за счет чередо§ания дисков 3 и 4, вращающихся в разные стороны.

Регулирование параметров очистки конвейерной ленты 26 в зависимости от условий эксплуатации конвейера осуществляется изменением угла с установки осей 1 и 2 дисковых роликов относительно ленты -26 путем изменения положения П-образного кронштейна 30 на секторе 32 рамы конвейера 25 с фиксацией кронштейна 30 на новом месте болтами 31. Кроме того, регулирование может обеспечиваться реверсированием двигателя 10, что позволяет менять сочетание направлений воздействия дисков 3 и 4 на ленту 26. Помимо регулирования параметров очистки возможность поворота дисковых роликов вокруг вертикального шарнира 23 позволяет увеличить долговечность дисков 3 и 4 за счет поочередного использования противоположных кромок дисков в качес: ве рабочих. Для этого дисковые ролики сначала поворачивают по часовой стрелке вокруг шарнира 23, а затем - против часовой, с фиксацией заданных углов установки + oL ч roL,

Регулирование усилия нажатия диско вых роликов на ленту конвейера 26 осуществляется с помощью изменения предварительного натяжения бесконечной ленты 35. При установке барабанов 36 и 37 на прямых рычагах 38 и 39. Эта операция осуществляется с помощью натяжных приспособлений 44, 45

винтового, типа (одного или двух одновременно) . Изменением усилия нажатия пружин 42 и 43 устанавливается необходимая величина предварительного нажатия бесконечной ленты 35, а следовательно, н усилия прижатия ленты конвейера 26 к дискам 3 и 4 роликов устройства, так как нижняя ветвь бесконечной ленты 35 совместно с лентой конвейера 26 охватывают диски 3 и 4 роликов на некоторый угол (фиг. 4). При установке барабанов 36 и 37 на угловых рычагах 46 и 47 (фиг. 5) регулирование усилия прижатия ленты конвейера 26 к дискам 3 и 4 роликов осуществляется изменением положения противовесов 48, 49 на свободных концах угловых рычагов 46 и 47, что создает необходимую величину крутящих моментов на рычагах 46, 47 с соответствующим изменением нажатия бесконечной ле нты -35.

Прижатие ленты конвейера 2б к дискам 3 и 4 роликов с помощью бесконечной ленты 35 обеспечивает возможность регулирования угла установки сС дисковых роликов относительно ленты 26 (фиг. 1) колебания осей 1 и 2 с дисками 3 и 4 как в горизонтально а, так и вертикальной плоскостях за счет эластичности и подвижности в вертикальной плоскости бесконечной ленты 35. Бесконечная лента 35 обеспечивает также свободный проход через зону очистки стыков ленты 26, неровностей в виде накладок, разнотолщинных участков ленты 26. Кроме того, при прохождении загрязненной зоны ленты 26 с особо прочным слоем примерзшего материала лента 26 не разрушается при взаимодействии с дисками 3 и 4, а свободно проходит дисковые ролики, отгибаясь вверх совместно с бесконечной лентой 35. При этом несколько деформируются пружины 42 и 43 при отклонениях рычагов 38 и 39 или поворачиваются на небольшой угол угловые рычаги 46 и 47 с противовесами 48 и 49.

Использование этого устройства для очистки ленты конвейера в условиях транспортирования налипающих сыпучих грузов при отрицательных температурах позволяет за счет повышения эффективности очистки ленты при меняющихся условиях эксплуатации конвейера (влажность горной массы, температура воздуха и т. д. снизить простои на конвейерном транспорте и предприятии в целом, повысить срок службы ленты и роликоопор холостой ветви, за счет снижения износа и разрушения ленты при ее очистке от намерзшего материала дополнительно увеличить срок службы ленты и снизить простои конвейера.

Формула изобретения

j.. Устройство для очистки ленты конвейера, включающее контактирующий с рабочей поверхностью ленты кон ейера, по крайней мере, один связанный с приводным механизмом ролик с дисками, закрепленными на оси, расположенной под углом к продельной оси конвейера и установленной на опоре, связанной с рамой конвейера, отличающееся тем, что, с целью повышения эффективности очистки ленты от намерзшего материала путем концентрации энергии воздействия рабочего органа в контактной зоне, опо ра выполнена в виде коромысла, подвешенного к раме конвейера посредством вертикального шарнира, ось которого расположена в вертикальной плос кости , проходящей через продольную ось конвейера, при этом один конец коромысла подпружинен, а приводной м ханизм выполнен из высокоскоростного двигателя, подвешенного к короьыслу. 2.Устройство по п. 1, отличающееся тем, что рама кон-, вейера снабжена сектором и соединенным с ним с возможностью фиксированного перемещения П-образным кронштей ном, с вертикальными стенками которо го посредством пружин связан подпружиненный онец коромысла. 3.Устройство по п. 1, отличающее ся тем, что ролик снаб жен расположенной между осью и диско теплоизоляционной втулкой. 4.Устройство по пп. 1 и 2, от личающее ся тем, что ролик снабжен закрепленными на конце его оси дебалансом для возвуждения колебаний в плоскости ленты конвейера. 5.Устройство по пп. 1, 2 и 4, отличающееся тем, что ролик и высокоскоростной двигатель свя заны с коромыслом посредством горизонтальных балок, жестко соединенных между собой, и горизонтальных шарниров. 6.Устройство по пп. 1-5, отличающееся тем, что оно снабжено расположенной нгщ роликом и контактирукядей с нерабочей поверхностью ленты конвейера прижимной лентой, замкнутой в вертикальной плоскости посредствог. двух барабанов, шарнирно установленных на раме конвейера посредством наклонных р ычагов, которые имеют натяжные элементы. 7.Устройство по п. 6, отличающееся тем, что каждый натяжной элемент выполнен в виде пружины с винтами. 8.Устройство по п. 6, отличающееся тем, что каждый натяжной элемент выполнен в внде противовеса, соединенного с наклонным рычагом посредством кронштейна, обращенного внутрь корпуса прижимной . Приоритет по пунктам: 23.11.79 по пп. 5-8. Источники информации, принятые во внимание при экспертизе 1.Патент ГДР 15987, кл. 81 е 13, опублик. 1958. 2.Авторское свидетельство СССР 273710, кл. В 65 G 39/073, 1969 прототип .

f f ( . ; Я . f / /7 /f

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для очистки конвейерной ленты | 1982 |

|

SU1021650A1 |

| Стенд для изучения условий загрязнения и очистки конвейерных лент | 1978 |

|

SU765140A2 |

| Устройство для очистки конвейрной лентв | 1976 |

|

SU652058A1 |

| Устройство для очистки ленты конвейера | 1980 |

|

SU932744A1 |

| Устройство для очистки ленты конвейера | 1978 |

|

SU955649A1 |

| Устройство для очистки ленты конвейера | 1981 |

|

SU1002212A1 |

| Стенд для исследования условий центрирования конвейерной ленты | 1978 |

|

SU732180A1 |

| Устройство для уборки просыпи под конвейером | 1980 |

|

SU876542A1 |

| ЛЕНТОЧНЫЙ КОНВЕЙЕР С ПОДВЕСНОЙ ЛЕНТОЙ | 2000 |

|

RU2170695C1 |

| ЛЕНТОЧНЫЙ КОНВЕЙЕР С ПОДВЕСНОЙ ЛЕНТОЙ | 2000 |

|

RU2168451C1 |

7 г 2Jtt 2Z 10 9 S.l If Фиг. 4 35 25 iS J 4 /2 fi

t

26 13

31

X 3f 39

ttO

25

. / Л . / . /

36,37

26 25

51

/ J4 f S

13 , ос

2731 30

.9

J/ 23 15 IS 2f g.g

Авторы

Даты

1981-08-23—Публикация

1979-11-06—Подача