(54) СПОСОБ ИЗГОТОВЛЕНИЯ ДРЕВОПЛАСТИКА

1

Изобретение относится к области производства древопластиков и может быть ис:пользовано в химической, машиностроительной и других отраслях промышленности.

Известен способ изготовления древопластика 1.

Однако этот способ требует повышенного расхода отвердителя, а получаемые при этом изделия имеют низкие физикомеханические свойства.

Известен способ изготовления древопластика, включаюш.ий смешение наполнителя на основе древесных частиц с фенолоформальдегидной и меламиномочевиноформальдегидной смолами, сушку полученной массы и последуюшее горячее формование 2.

Известный способ не позволяет получать древопластики с хорошими физикомеханическими свойствами при использовании спирторастворимой фенолоформальдегидной смолы, т. к. меламиномочевиноформальдегидная смола не растворяется в ней, а вызывает ее коагулирование с образованием гелей. Это затрудняет смешение компонентов и не позволяет равномерно распределить связуюшее по поверхности частиц наполнителя, 1что суш;ественно снижает прочность получаемых изделий.

к недостаткам известного способа относится также длительность процесса формования, ЧТО ограничивает возможность повышения производительности труда.

Цель изобретения - повышение физико-механических свойств и ускорение процесса формования древопластика.

Поставленная цель достигается тем, что используют меламиномочевиноформальде10гидную смолу с содержанием 1,0-3,0% свободного формальдегида, а смешивание наполнителя со смолами осуществляют двухстадийно, причем 60-90% наполнителя смешивают с фенолоформальдегидной 15 смолой, взятой в количестве 20-35% от его массы, 10-40% наполнителя смешивают с меламиномочевиноформальдегидной смолой, взятой в количестве 20-35% от массы наполнителя, а после сушки предва20рительно полученные смеси смешивают между собой.

Способ иллюстрируется следующими примерами.

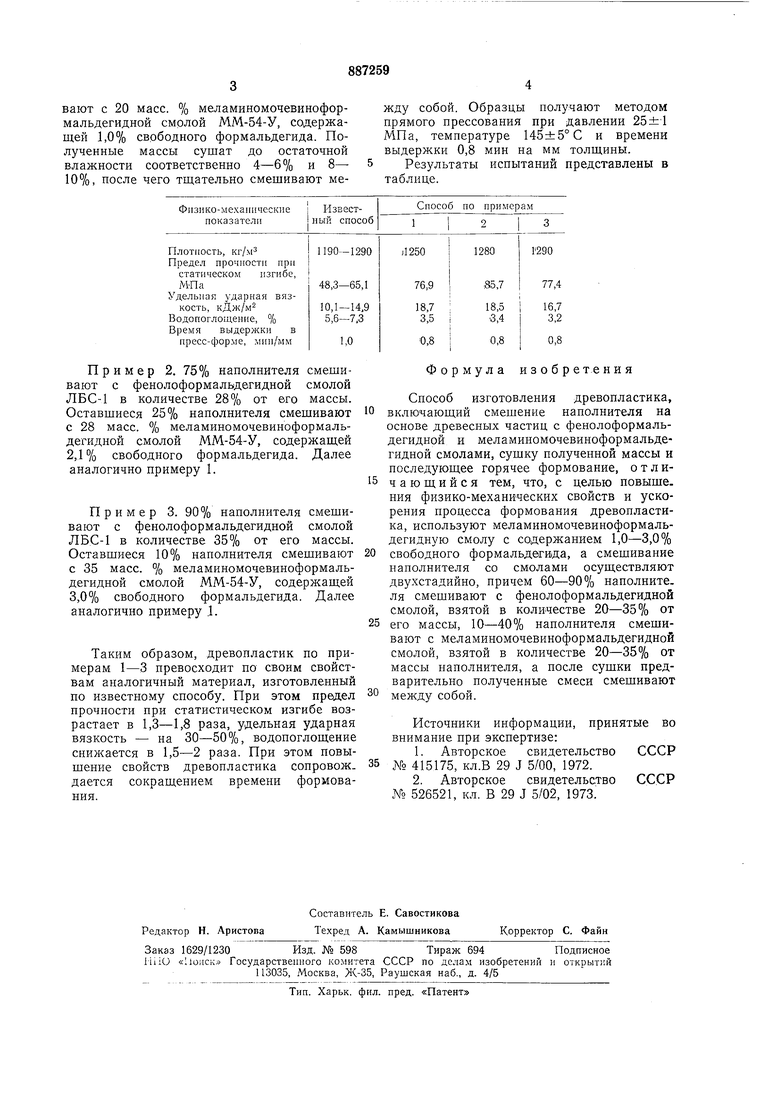

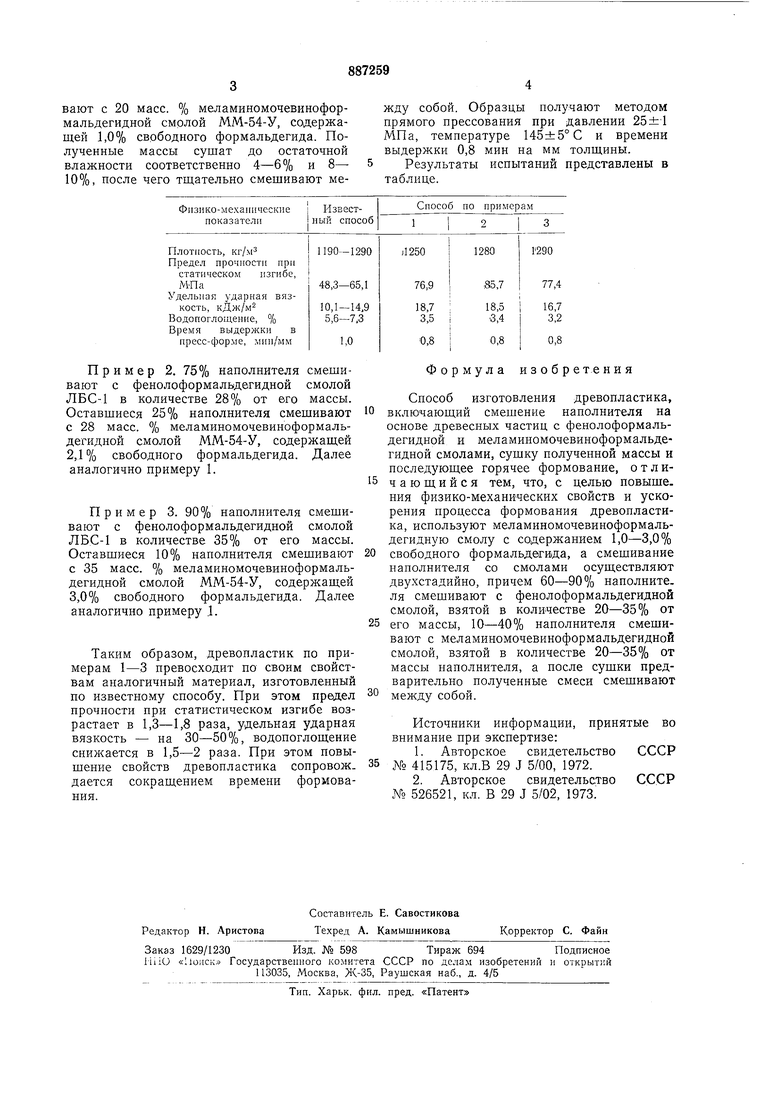

Пример 1. В качестве наполнителя 25 используют смесь 90 масс. % измельченной древесины березы и 10 масс. % отходов кордных волокон, 60% наполнителя смешивают с фенолоформальдегидной смолой ЛБС-1 в количестве 20% от его мас30 сы. Оставшиеся 40% наполнителя смещивают с 20 масс. % меламиномочевиноформальдегидной смолой ММ-54-У, содержащей 1,0% свободного формальдегида. Полученные массы сушат до остаточной влажности соответственно 4-6% и 8- 10%, после чего тщательно смещивают между собой. Образцы получают методом прямого прессования при давлении 25 ±1 МПа, температуре 145±5°С и времени выдержки 0,8 мин на мм толщины.

Результаты испытаний представлены в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления древесной пресс-массы (его варианты) | 1980 |

|

SU969537A1 |

| Способ изготовления древопластика | 1980 |

|

SU927552A1 |

| Способ изготовления древопластика | 1983 |

|

SU1150070A1 |

| Способ изготовления древопластика | 1989 |

|

SU1713809A1 |

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ | 1994 |

|

RU2087500C1 |

| Полимерное связующее | 1980 |

|

SU905239A1 |

| СПОСОБ ПОЛУЧЕНИЯ БАКЕЛИТОВЫХ ЛАКОВ | 2013 |

|

RU2538958C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПРЕССОВОЧНОЙ КОМПОЗИЦИИ | 2005 |

|

RU2299224C2 |

| ФЕНОЛОФОРМАЛЬДЕГИДНАЯ СМОЛА, ВЫСУШЕННАЯ РАСПЫЛЕНИЕМ, СПОСОБ ЕЕ ПОЛУЧЕНИЯ И ПРИМЕНЕНИЕ | 2003 |

|

RU2292357C2 |

| КОМПОЗИЦИЯ ДЛЯ ПОЛУЧЕНИЯ ФРИКЦИОННОГО ПРЕСС-МАТЕРИАЛА | 1999 |

|

RU2177967C2 |

Пример 2. 75% наполнителя смешивают с фенолоформальдегидной смолой ЛБС-1 в количестве 28% от его массы. Оставшиеся 25% наполнителя смешивают с 28 масс. % меламиномочевиноформальдегидной смолой ММ-54-У, содержащей 2,1 % свободного формальдегида. Далее аналогично примеру 1. Пример 3. 90% наполнителя смешивают с фенолоформальдегидной смолой ЛБС-1 в количестве 35% от его массы. Оставшиеся 10% наполнителя смешивают с 35 масс. % меламиномочевиноформальдегидной смолой ММ-54-У, содержащей 3,0% свободного формальдегида. Далее аналогично примеру .1. Таким образом, древопластик по примерам 1-3 превосходит по своим свойствам аналогичный материал, изготовленный по известному способу. При этом предел прочности при статистическом изгибе возрастает в 1,3-1,8 раза, удельная ударная вязкость - на 30-50%, водопоглощение снижается в 1, раза. При этом повышение свойств древопластика сопровождается сокращением времени формования. Формула изобретения Способ изготовления древопластика, включающий смешение наполнителя на основе древесных частиц с фенолоформальдегидной и меламиномочевиноформальдегидной смолами, сушку полученной массы и последующее горячее формование, отличающийся тем, что, с целью повыще. ния физико-механических свойств и ускорения процесса формования древопластика, используют меламиномочевиноформальдегидную смолу с содержанием 1,0-3,0% свободного формальдегида, а смещивание наполнителя со смолами осуществляют двухстадийно, причем 60-90% наполнителя смешивают с фенолоформальдегидной смолой, взятой в количестве 20-35% от его массы, 10-40% наполнителя смещивают с меламиномочевиноформальдегидной смолой, взятой в количестве 20-35% от массы наполнителя, а после сущки предварительно полученные смеси смещивают между собой. Источники информации, принятые во внимание при экспертизе: 1.Авторское свидетельство СССР № 415175, кл.В 29 J 5/00, 1972. 2.Авторское свидетельство СССР № 526521, кл. В 29 J 5/02, 1973.

Авторы

Даты

1981-12-07—Публикация

1980-04-30—Подача