(54) ПОЛИМЕРНАЯПРЕССКОМПОЗИЦЙЯ

| название | год | авторы | номер документа |

|---|---|---|---|

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ | 2010 |

|

RU2428442C1 |

| Полимерная пресс-композиция | 1981 |

|

SU975748A1 |

| Древесная пресс-композиция | 1982 |

|

SU1065449A1 |

| Полимерная пресскомпозиция | 1976 |

|

SU618388A1 |

| Полимерная пресс-композиция | 1979 |

|

SU852911A1 |

| Способ получения полимерной пресскомпозиции | 1978 |

|

SU763382A1 |

| Полимерная композиция для пресспорошков | 1976 |

|

SU611916A1 |

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ | 1995 |

|

RU2078104C1 |

| Полимерная пресс-композиция для изготовления роликов | 1989 |

|

SU1703666A1 |

| Способ получения полимерной пресскомпозиции | 1978 |

|

SU787434A1 |

1

Изобретение относится к получению пластических масс на основе синтетических смол и органического наполнителя - измельченной древесины.

Известна полимерная пресс;компози- ция на основе фенолформгшьдегидной смолы и предварительно термически обработанной при 250-300°С измельченной древесины 1.

Недостатком этой композиции является сохранение в ней минеральных и растворимых компонентов древесины.

Известна также полимерная пресскомпозиция, содержащая фенолформальдегидный олигомер, уротропин, стеарин и древесный наполнитель - дефибрерную древесную массу с влажностью 5-10% 2.

Недостатком известной композиции являются низкие физико-механические свойства получаемых пресспорошков вследствие неравномерного распределения высушенной дефибрерной массы и бакелитового лака в композиции и формирования частиц определенной формы при дефибрировании древесины. .

Цель изобретения - повышение физико-механических свойств полимерной пресскомпозиции.

Поставленная цель достигается тем, что полимерная пресс композиция в качестве древесного наполнителя содержит измельченную пропаренную древесину с влажностью 55-80% при следующем соотношении компонентов, вес.%:

Древесный наполнитель 29-57

Уротропин0,2-0,8

О Стеарин0,-1,1

Фенолформальдегидная

смолаОстальное

Кратковременная обработка древесины паром под давлением приводит к 15 растворению минеральных компонентов древесины, а кроме того, пластифицирует лигнин древесины, вследствие i чего последующее механическое измельчение древесины протекает с раздиранием срединной пластинки клеточной стенки древесины и формированием волокнистых, гибких частиц с большей величиной удельной поверхности.

При большом влагосодержании древесная термомеханическая масса обладает развитой и доступной .поверхностью, что способствует хорошему совмещению древесной массы как наполнителя с синтетической смолой, 30 .частично растворимой в воде, йлсокая

влажность древесной массы способствует хорехиему распределению уротропина растворимого в воде. Этот приводит к получению более однородной прессовочной композиции.

Пример 1. В качестве древес.ного наполнителя используют древесну .термомеханическую массу производства сыктывкарского целлюлозно-бумажного комбината полученную путем высокоскоростного размола древесной щепы .на рафунере после предварительного пропаривания ее при и давлении 2 ат.

В качестве связующего используют фенолформсшьдегидную смолу .в виде лакаЛБС-: (ГОСТ 901-5).

В лак вводят уротропин и после смешивания его с древесной массой в смесителе добавляют стеарин. Затем сушат композицию в полочной сушилке при температуре не выше и вакууме 0,15 ат. Сухую композицию измельчают и стандартизируют.

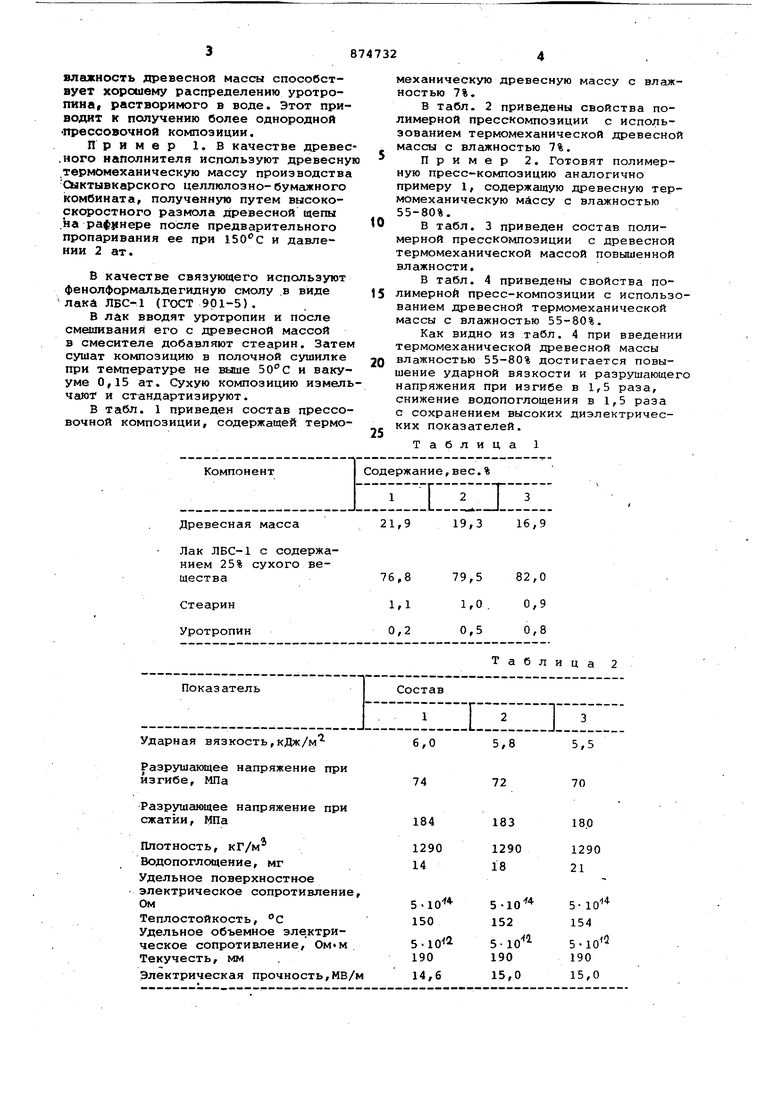

В табл. 1 приведен состав прессовочной композиции, содержащей термоЛак ЛВС-1 с содержанием 25% сухого веРазрушающее напряжение при изгибе, МПа Разрушакяцее напряжение при сжатии, МПа Плотность, Водопоглсидение, мг Удельное поверхностное электрическое сопротивление. Ом Теплостойкость, С Удельное объемное эле,ктрическое сопротивление, Ом«м Текучесть, мм . Электрическая прочность,МВ/м

механическую древесную массу с влажностью 7%.

В табл. 2 приведены свойства полимерной пресскомпозиции с использованием термомеханической древесной массы с влажностью 7%.

Пример 2. Готовят полимерную пресс-композицию аналогично примеру 1, содержащую древесную термомеханическую мйссу с влажностью 55-80%.

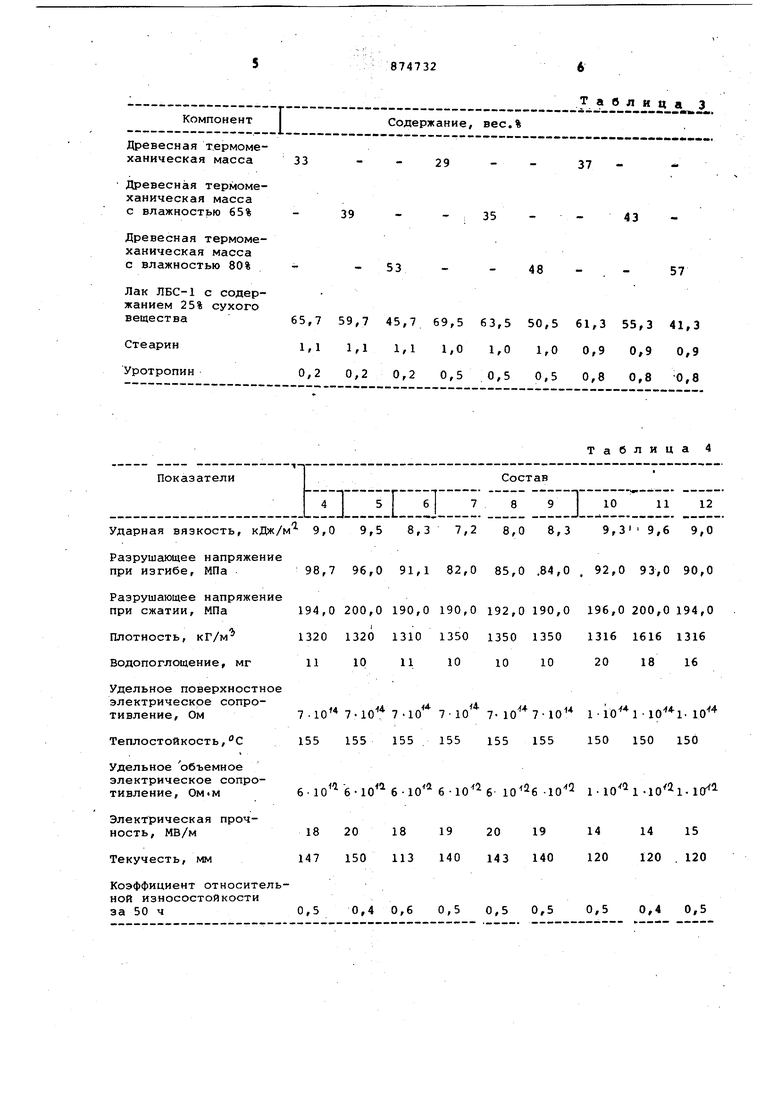

В табл. 3 приведен состав полимерной пресскомпозиции с древесной термомеханической массой повышенной влажности.

В табл. 4 приведены свойства полимерной пресс-композиции с использованием древесной термомеханической массы с влажностью 55-80%.

Как видно из табл. 4 при введении термомеханической древесной массы влажностью 55-80% достигается повышение ударной вязкости и разрушающего напряжения при изгибе в 1,5 раза, снижение водопоглощения в 1,5 раза с сохранением высоких диэлектрических показателей.

Таблица 1 74 184 1290 14 5-10 150 5-10 190 14,6

Компонент Древесная термомеханическая масса Древесная термомеханическая масса с влажностью 65% Древесная термомеханическая масса с влажностью 80% Лак ЛБС-1 с содержанием 25% сухого 65,7 59,7 45,7 69,5 вещества Стеарин 11 Ы 1,1 1,0 Уротропин 0,2 0,2 0,2 0,5 Разрушающее напряжение при изгибе, МПа 98,7 96,0 91, Разрушающее напряжение при сжатии, МПа 194,0 200,0 190, Плотность, кГ/м 1320 1320 1310 11 10 11 Водопоглощение, мг Удельное поверхностное электрическое сопро7 .10 7-10 7-10 тивление. Ом Теплостойкость, С 155 155 155 Удельное объемное электрическое сопро6 . 10 6 10 6 Ю тивление, Ом«м Электрическая проч18 20 18 ность, МВ/м 147 150 113 Текучесть, мм Коэффициент относительной износостойкости 0,5 0,4 0,6 за 50 ч

Таблица 3

Содержание, вес.%

Таблица 4 3,5 50,5 61,3 55,3 41,3 1,0 1,0 0,9 0,9 0,9 0,5 0,5 0,8 0,8 0,8 92,0 93,0 90,0 82,0 85,0 ,84,0 190,0 192,0 190,0 196,0 200,0 194,0 1316 1616 1316 1350 1350 1350 20 18 16 10 10 10 7-10 7- Ю 1-10 . Ю 150 150 150 155 155 155 6 10 6- . 1 . 10 1 10 14 14 15 19 20 19 120 120 . 120 140 143 140 0,5 0,5 0,5 0,5 0,4 0,5

Формула изобретения

Полимерная пресскомпозиция, содержащая фенолформальдегидную смолу, .древесный наполнитель, уротропин и стеарин, отличающаяся тем, что, с целью повышения физикомеханических свойств, она в качестве древесного наполнителя содержит измельченную пропаренную древесину с влажностью 55-80% при следующем соотцча1ении компонентов, вес. %:

Древесный наполнитель 29-57

Уротропин0,2-0,8

Стеарин0,9-1,1

Фенолформальдегидная

смолаОстальное

Источники информации, инятые во внимание при зкспертизе

Авторы

Даты

1981-10-23—Публикация

1979-09-28—Подача