(54) СПОСОБ ПОЛУЧЕНИЯ ПРОПИЛЕНА И БУТИЛЕНОВ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения низкомолекулярныхОлЕфиНОВ | 1979 |

|

SU829655A1 |

| Способ очистки парафиновых углеводородов или прямогонной бензиновой фракции от сероорганических примесей | 1985 |

|

SU1305152A1 |

| Катализатор для одностадийного дегидрирования н-бутана и способ его получения | 1975 |

|

SU670324A1 |

| КАТАЛИЗАТОР ДЛЯ ПОЛУЧЕНИЯ ГАЗООБРАЗНЫХ ОЛЕФИНОВ И СПОСОБ ПОЛУЧЕНИЯ ГАЗООБРАЗНЫХ ОЛЕФИНОВ С ЕГО ИСПОЛЬЗОВАНИЕМ | 1994 |

|

RU2088330C1 |

| СПОСОБ ПИРОЛИЗА ПРОПАН-БУТАНОВОЙ УГЛЕВОДОРОДНОЙ СМЕСИ С ПОВЫШЕННЫМ ВЫХОДОМ ЭТИЛЕНА И БЕЗ ОБРАЗОВАНИЯ КОКСА | 2005 |

|

RU2325425C2 |

| Катализатор для пиролиза углеводородного сырья | 1981 |

|

SU1011236A1 |

| Катализатор для пиролиза прямогонных бензинов | 1978 |

|

SU738659A1 |

| Катализатор для пиролиза углеводородов | 1977 |

|

SU662138A1 |

| Способ получения низкомолекулярных олефинов | 1981 |

|

SU1148847A1 |

| СПОСОБ ПОЛУЧЕНИЯ НИЗШИХ ОЛЕФИНОВ | 2000 |

|

RU2169167C1 |

1

Изобретение относится к нефтехимии, в частности к процессу получения пропилена и бутиленов, являющихся ценным сырьем для нефтехимического и органического синтеза, пу-. тем пиролиза углеводородного сырья, например низкокачественного бензина.

Известен способ получения олефиновых углеводородов пиролизом углеводородного сырья, на катализаторе, состоящем из окислов А1 , Si , Fe , Со, Hg, К и Na, при температуре и подаче 25% водяного пара от веса сырья (прямогонный бензин ромашкинской нефти). Количество пропилена, бутиленов и дивинила в составе полученного газа колеблется в пределах 16,3-32,7 при выходе газа 63,8-89,5% 1.

Недостатками этого способа явля- . ются относительно высокая температура пиролиза и необходимость разбавления сырья водяным паром, что снижает производительность процесса.

Наиболее близким по технической сущности к предлагаемому является сопособ получения олефиновых углеводородов, в том числе пропилена и бутиленов пиролизом углеводородного сырья в присутствии катионных форм цеолитов типа X и У.. Согласно этому

способу при температуре и времени контакта 5,4 с на катализаторе КХ количество. полученных пропи- лена и бутиленов в составе газообразных продуктов реакции составляет

15,27-21,01% при выходе газа - 64,2273,90% 2.

Недостатком этого способа является 10 низкий выход суммы пропилена и бути- ленов.

Цель изобретения - повышение выходов пропилена и бутиленов в процессе П}1ролиза углеводородного сырья. 5 Поставленная цель достигается тем, что в способе получения пропилена и бутиленов пиролизом углеводородного сырья в присутствии цеодитсодержащеrt катализатора в качестве катализатора используют смесь кальций-никельфосфатного компонента, аилмониевой или калиевой, или магниевой формы природного клиноптилолита, окиси хрома и окиси калия взятых при 25 следующем соотношении компонентов, вес.%:

Кальций-никельФосфатный компонент 9-9,6 Окись хрома ,14,5-15,0 Окись калия 1,5-2,0 Аммониевая,или калиевая или магниевая форма природного клиноптилолита до 100 Катионообменные формы клиноптило лита готовят следующим образом. Приготовление аммониевой формы клиноптилолита. Измельченный образец природного клиноптилопита с фракционным состав 0,25-0,5 мм погружают в раствор 1 н NH4C1B термостате, смесь нагревают 80°С в течение б ч при постоянном перемешивании. Расход раствора хлористого аммония например на 100 г адсорбента 1 л ИН СЬПосле б ч контакта сливают раствор и катализатор промывается дистиллированной водой Приготовление калиевой формы кли ноптилолита. Полученный аммоний замещенный кл ноптилолитом трехкратно обрабатывается 0,5 н раствором КС из расчета на 100 г аммоний замещенный клинопт лолитом 1л КС1 в течение 6 ч с перемешиванием. После этого раствор отделяют от адсорбента и промывают дистиллированной водой до отрицател ной реакции на С ион. Прих-отовление магниевой формы клиноптилолита. Аммониевая форма клинопчилолита трехкратно обрабатывается 0,5 н раствором MgClj из расчета 100 г ам моний замещенный клиноптилолит 1 л MgCIj в течение б ч с. перемешивание После этого раствор отделяют от адсорбента до отрицательной реакции на С1 ион. Все полученные .адсорбенты сушат при комнатной.температуре. Степень обмена катиона Na на NH, Мд или К составляет 7С80%, Приготовление кгшьций-никель-фос фатного гидрогеля осуществляют следующим образом. для получения раствора хлористог кальция 216 г CaClj, растворяют в 240 МП дистиллированной воды. Для получения раствора хлористог никеля 57,6 г NtCl2 растворяют, в 160 мл дистиллированной воды. & Для получения раствора ортофосфа та аммония к 35 мм ортофосфорной Кислоты прибавляют 125 мл 25%-го раствора NH40H порциями по 5 мл с последующим нагреванием до получени прозрачного раствора. SajfeM при комнатной температуре, совместным осаждением из растворов Фосфорнокислого аммония, хлористого

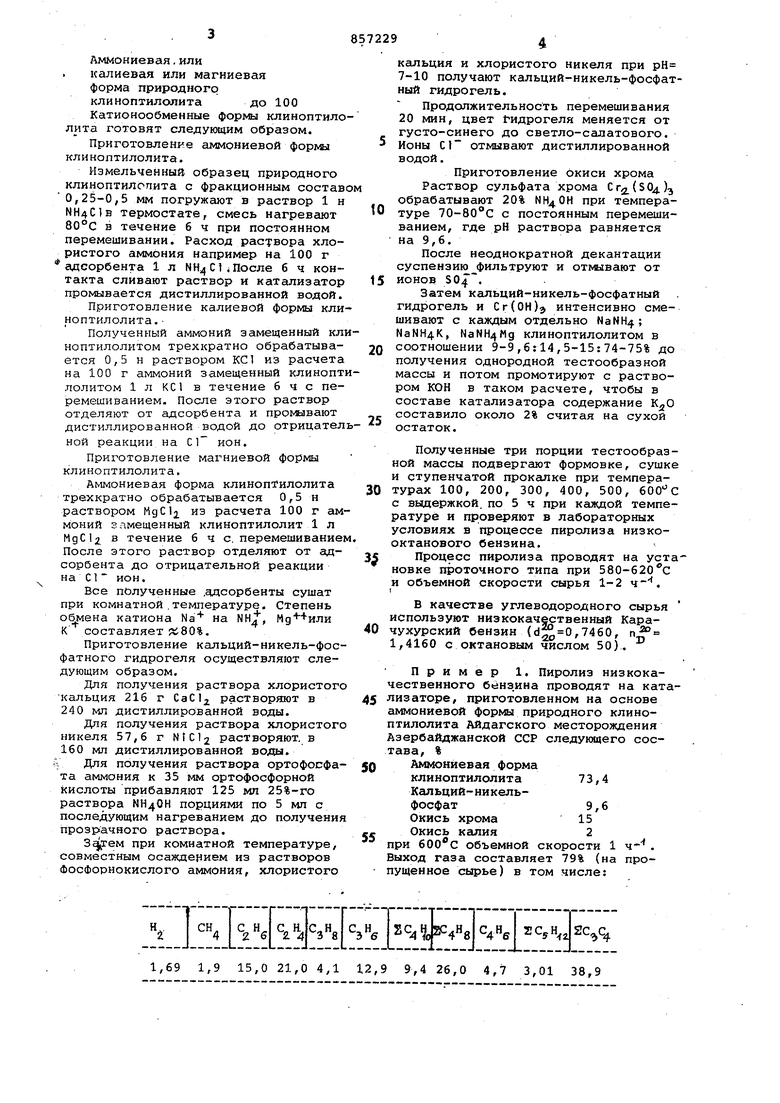

2 б Лр 8 б 2Я49 4И8 с4Ивис,Н

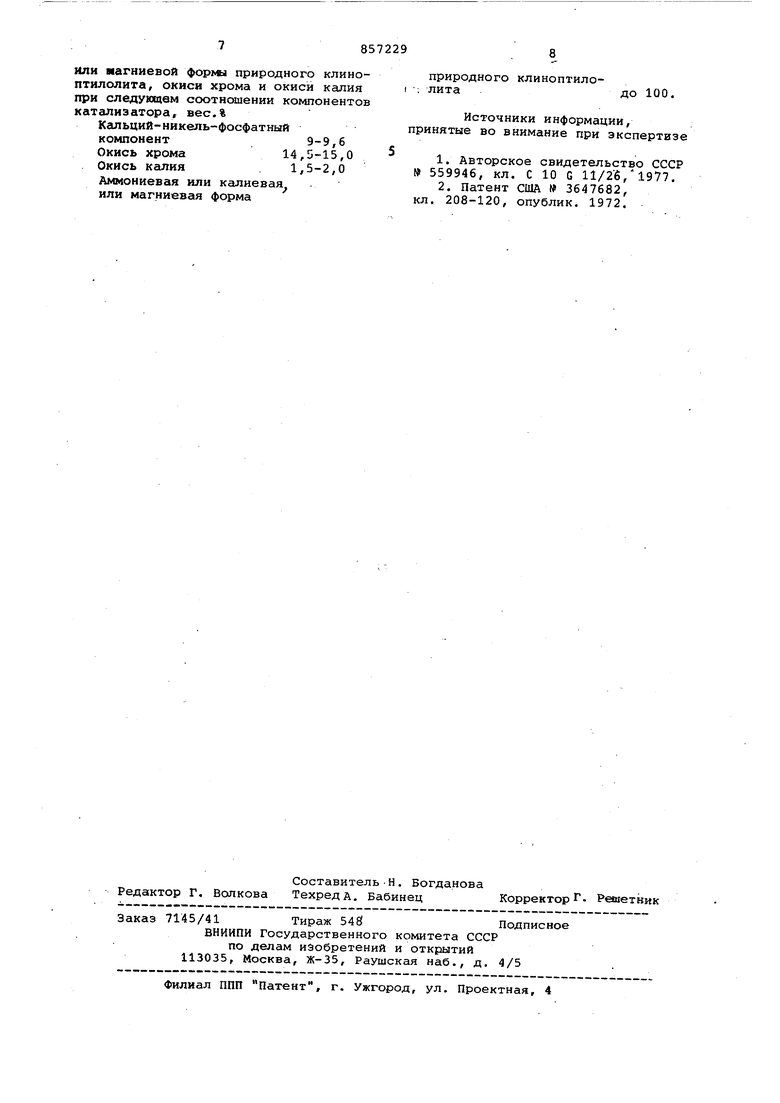

1,69 1,9 15,0 21,0 4Д 12,9 9,4 26,0 4,7 3,01 38,9 кальция и хлористого никеля при рН 7-10 получают кальций-никель-фосфатный гидрогель. Продолжительность перемешивания 20 мин, цвет Гидрогеля меняется от густо-синего до светло-салатового. Ионы С1 отмывают дистиллированной водой. Приготовление окиси хрома Раствор сульфата хрома Сг2(504.)э обрабатывают 20% при температуре 70-80°С с постоянным перемешиванием, где рН раствора равняется на 9,6. После неоднократной декантации суспензию фильтруют и отмывают от ионов 504. Затем кальций-никель-фосфатный гидрогель и Сг(ОН)5 интенсивно смешивают с каждым отдельно NaNH4; NaNH4K, клиноптилолитом в соотношении 9-9,6:14,5-15:74-75% до получения однородной тестообразной массы и потом промотируют с раствором КОН в таком расчете, чтобы в составе катализатора содержание составило около 2% считая на сухой остаток. Полученные три порции тестообразной массы подвергают формовке, сушке и ступенчатой прокалке при температурах 100, 200, 300, 400, 500, с выдержкой, по 5 ч при каждой температуре и проверяют в лабораторных условиях в процессе пиролиза низкоктанового бензина. Процесс пиролиза проводят на установке проточного типа при 580-620 с и объемной скорости сырья 1-2 ч-. В качестве углеводородного сырья спользуют низкокачественный Караухурский бензин (,7460, ,4160 с октановым числом 50). Пример 1. Пиролиз низкокаественного бёнз.ина проводят на катаизаторе, приготовленном на основе ммониевой формы природного клинотилолита Айдагского месторождения зербайджанской ССР следующего сосава, % Аммониевая форма клиноптилолита 73,4 Кальций-никельфосфат9,6 Окись хрома 15 Окись калия 2 ри объемной скорости 1 ч- . ыход газа составляет 79% (на проущенное сырье) в том числе: Пример 2. Пиролиз низкока-Кальций-никель-фосфат 9,3 чественногс бензина проводят на ка-Окись хрома 14,6. тализаторе, приготовленном на осно-Окись калия ,, не К формы клиноптилолита следующегопри , объемной скорости 2 . состава,%Выход газа составляет Тб,3 % (от К-форма клиноптилолита 74,5. сырья) в том числе: Jf il il5 ilfil il.l 3 ; 5C4yK 4,0 3,2 13 25,5 3,6 11,3 6,1 26,6 0,6 7,4 37,9 ..... Пример 3. НизкокачественнуюМд-форма клиноптилолитв 75 бензийовую фракцию с о.ч.5О подвер-Кальций-никель-фосфат 9 гают пиролизу при с объемной Окись хрома 14,5 скоростью 1 качестве катализи-tS Окись калия 1,5 тора используют катализатор, приго-.При этом- выход газа составляет товленный на основе Мд-формы .клино-75% (на пропущенное сырье) в том птилолита следующего состава, %:числе: .™.. а1 4 СзНв1сз У2С4фс4Нв. с уаСуУгс с 2,.б 4,87 9.,0 21,6 4,0 17,5 3,7 29,7 1,0 3,0 47,2 П р и м е р 4. Низкокачественнуюприготовленный на основе Мд-формы бензиновую фракцию с о.ч.50 под-клиноптилолита (состава ангшогичного вергают пиролизу при с объем-примеру З). При этом выход газа ной скоростью 1 ч в качестве ката-дГ) составляет 80% (от сырья) в том числизатора используют катализатор,ле: ...y 2,6 4,87 9,0 1,6 4,0 20,5 3,7 29,7 3,8 3 50,2 Пример 5. Пиролиз низкока-. состава аналогичного примера 3 при чественного бензина проводят на ка- 620р собъемной скоростью 1 ч-. тализаторе, приготовленном на осно- Выход газа составляет 82% (от ве магниевой формы клиноптилолита сырья) в том числе: н I СИ J С2Нб|с. c HlcjH jac H JzJc Hel c HgjsCjHlac qj 2,9 4,54 9,0 20,5 9,2 16,3 4,1 29,0 1,3 3,1. 46 Из приведенных примеров видно, при температуре и объемной что катализатор для получения проп скоростью 1 . пилена и бутиленов путем пиролиза низкокачественного бензина на ката-ее лизаторах приготовленных на основе Формула изобретения различных катионных форм природного клиноптилолита с Cr2 054Ca-NI-РО Способ получения пропилена и бутипо суммарному выходу олефинов Cj и ленов пиролизом углеводородного С4 в составе газов составляет 37,9- сырья в присутствии цеолитсодержгице50,2 против известного 15,27-21,0160 го катализатора, отличаюпри температурах 580-600 С с объ- щ и и с я тем, что, с целью повыемной скоростью 1-2 ч .шения выхода целевых продуктов, {Таилучшие выходы сум1иы олефинов в качестве катализатора используют С -Сд получены на катализаторе, смесь кальций-никель-фоофатного комна основе Мд-формы клиноптилолита65 понента, гифюниевой или кгшиевой. 7857 ИЛИ магниевой фории природного клиноптилолита, окиси хрома и окиси калия при следующем соотношении компонентов катализатора, вес.% Кальций-никель-фосфатный компонент9-9,6 Окись хрома14,5-15,0 Окись калия1,5-2,0 Аммониевая или калиевая или магниевая форма 2298 природного клиноптилоi ; литадо 100. Источники информации, принятые во внимание при экспертизе . i. Авторское свидетельство СССР 559946, кл. С 10 G 11/26,1977, 2. Патент США № 3647682, кл. 208-120, опублик. 1972.

Авторы

Даты

1981-08-23—Публикация

1979-09-06—Подача