Изобретение относится к черной м таллургии, в частности к сталеплавильному производству, и может быть использовано для легирования стали ванадием и азотом. Известен сплав для легирования стали при следующем соотношении компонентов, вес.%: Не менее 38 Ванадий Не более 1 Углерод 3,5 Кремний 0,25 Фосфор 0,15 2 Алюминий 0,05 Мьвиьяк Остальное Железо Недостатком этого сплава являетс сравнительно высокая температура плавления (около 1470°С), что приво дит в ковше к низкому и нестабильному усвоению ванадия (70-84%). Кроме того, при применении сплава для легирования сталей с нитридным упрочнением появляется необходи мость в дополнительной операции легирования стали азотом за счет ввод азотированного марганца. Наиболее близким по технической сущности и достигаемому эффекту явл ется сплав для легирования стали Сз следующего состава, вес.%; Ванадий/36-49 Азот4-15 Углерод0,1-3 Марганец0,5-10 ЖелезоОстальное Недостаток известного сплава заключается в том, что он оказывает слабое влияние на величину и форму неметаллических включений, в связи с чем он не позволяет значительно повысить пластичность, ударную вязкость и коррозионную стойкость легируемой стали., Цель изобретения - повышение плартичности, ударной вязкости и коррозионной стойкости стали,Постёшленная цель достигается тем, что-известный сплав для легирования стали, содержащий- ванадий, углерод, азот и железо,дополнительно содержит хром при следующем соотношении компонентов, вес.%: Ванадий36-49 Углерод0,1-3 Азот, 4-13 Хром0,5-10 ЖелезоОстальное

Использование этого сплава позви ляет значительно повысить качество стали за счет улучшения морфологии неметаллических включений и повыиения пластичности, ударной вязкости и стойкости против атмосферной коррозии.

Пример. Сталь 15Г2АФ выплавляют в 1,5 т электропечи. Производят по две опытные (на каждую партию предлагаемого сплава) и три сравнительных (с использованием известного сплава) плавки.

Легирование и раскисление металла производят в ковше ферротларганцем, 6.5%-ным ферросилицием и предлагаемым или известным сплавами.

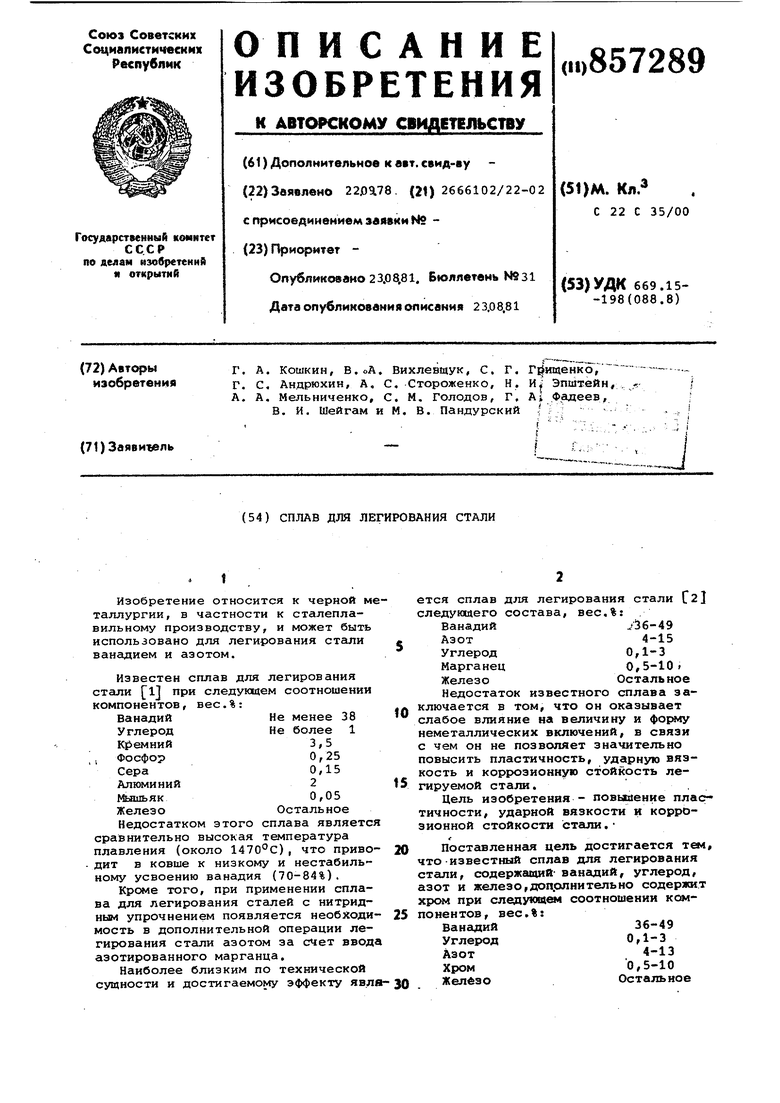

Химический состав и расход предлагаемого и известного сплавов приведен в табл. 1.

От каждой плавки по одному слитку прокатывают на полосу толщиной 12 мм. Прокат нормализуют при температуре 950ОС с выдержкой 18 мин. Охлаждение производят на воздухе.

От нормализованного проката отбирают пробы для определения химического состава стали и исследования неметаллических включений. Изготовляют поперечные образцы для механических испытаний при растяжении на ударную вязкость при температурах -40 и и испытаний на коррозионную стойкость

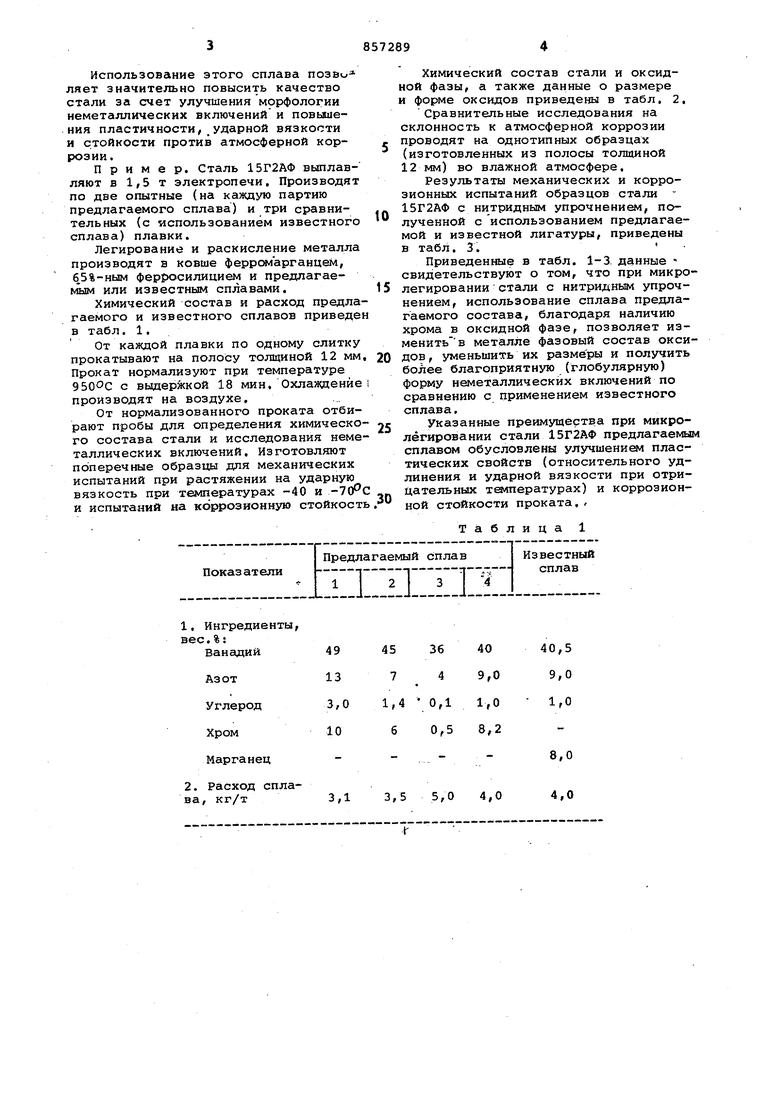

Химический состав стали и оксидной фазы, а также данные о размере и форме оксидов приведены в табл, 2,

Сравнительные исследования на склонность к атмосферной коррозии проводят на однотипных образцах (изготовленных из полосы толщиной 12 мм) во влажной атмосфере.

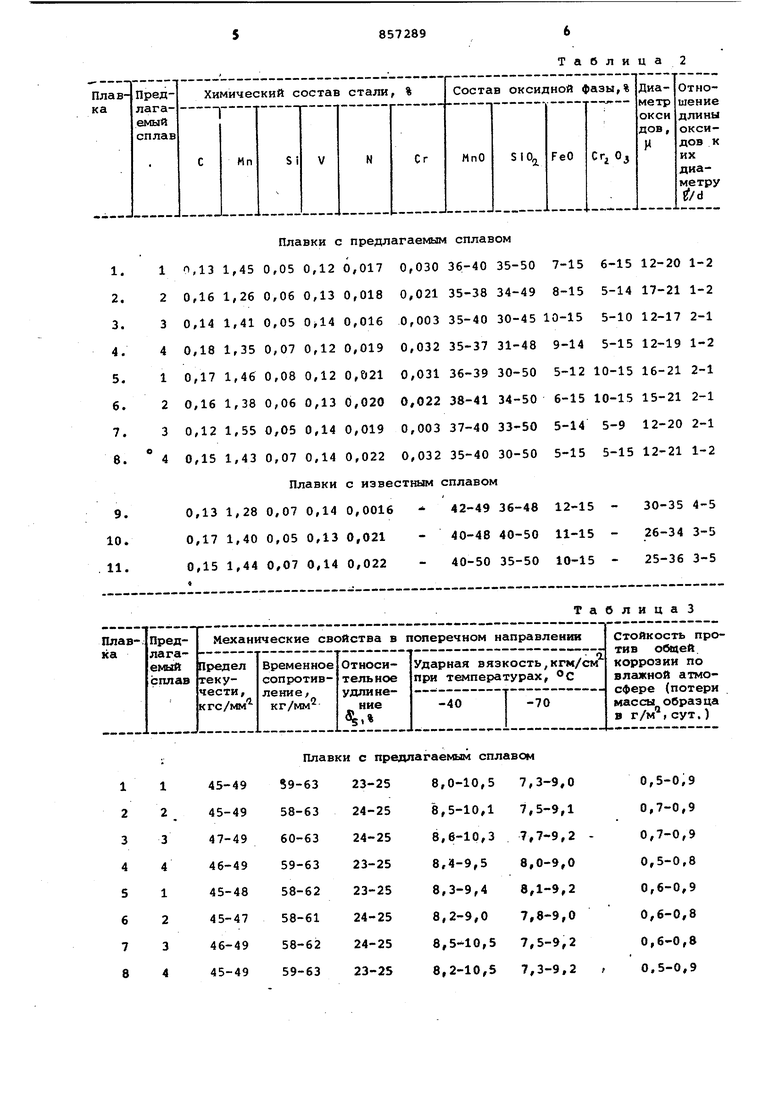

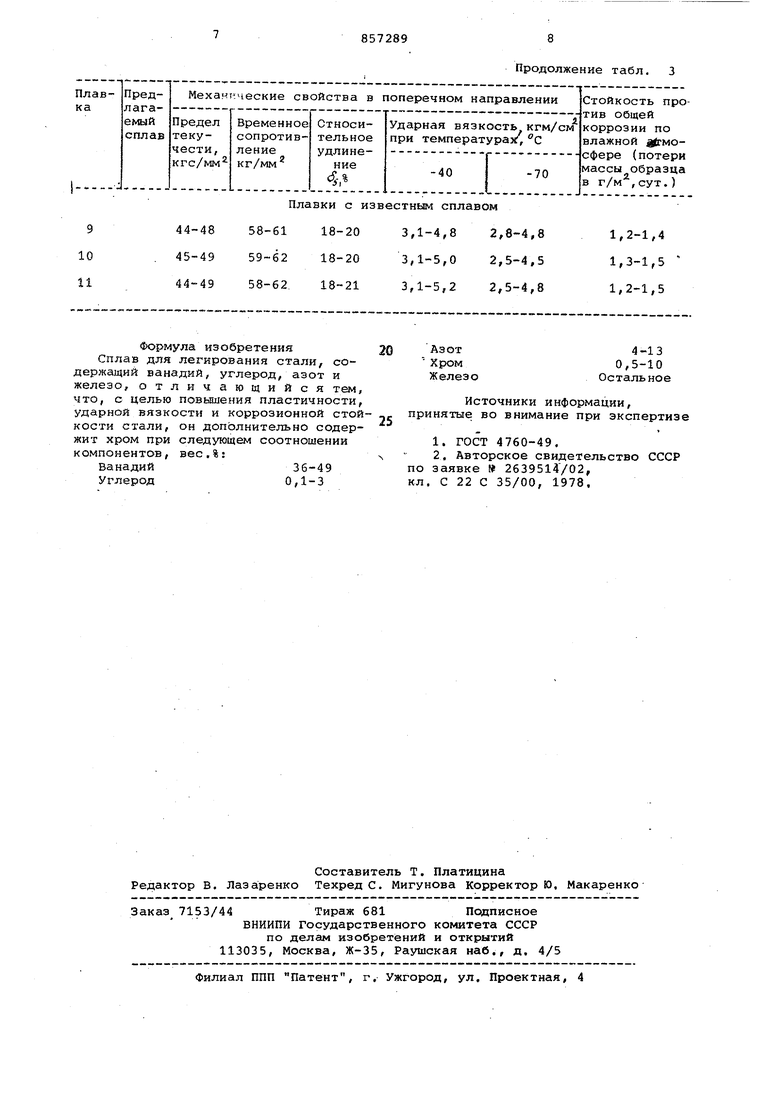

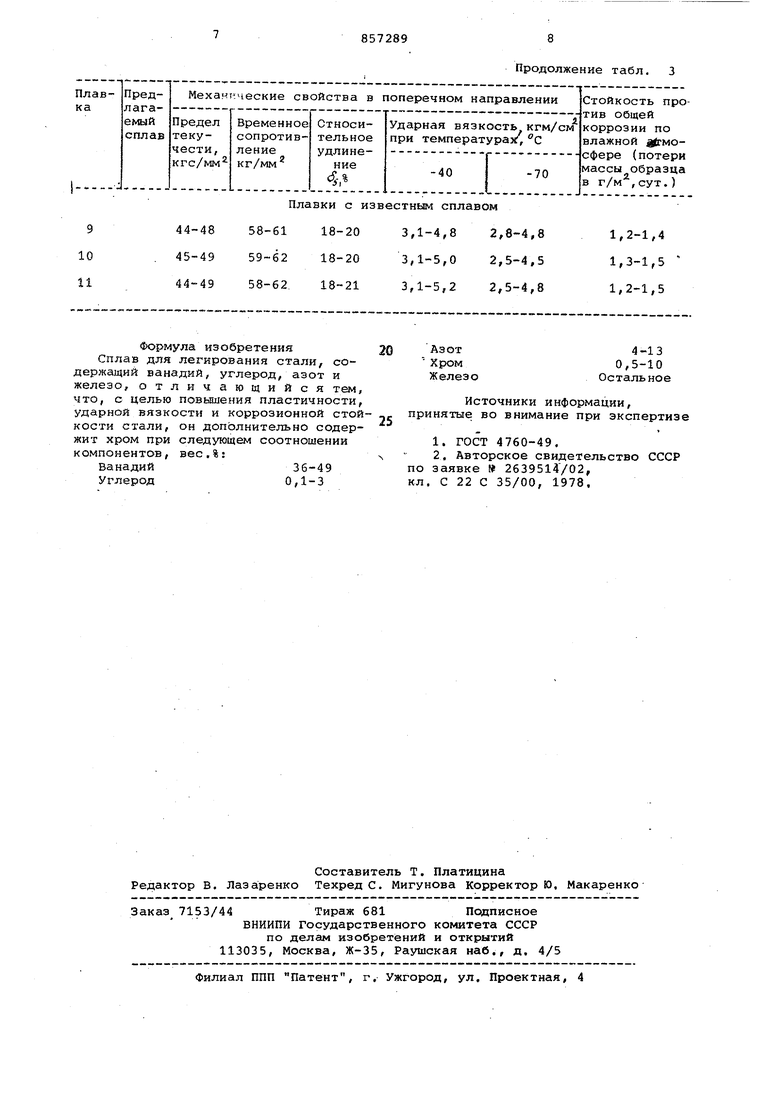

Результаты механических и коррозионных испытаний образцов стали 15Г2АФ с нитридным упрочнением, полученной с использованием предлагаемой и известной лигатуры, приведены в табл, 3.

Приведенные в табл. 1-3. данные свидетельствуют о том, что при микролегировании стали с нитридным упрочнением, использование сплава предлагаемого состава, благодаря наличию хрома в оксидной фазе, позволяет изменить в металле фазовый состав оксидов, уменьшить их размеры и получить более благоприятную (глобулярную) форму нетдеталлическйх включений по сравнению с применением известного сплава.

Указанные преимущества при микролегировании стали 15Г2АФ предлагаемы сплавом обусловлены улучшением пластических свойств (относительного удлинения и ударной вязкости при отрицательных температурах) и коррозионной стойкости проката.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА СТАЛИ, СТАЛЬ И ИЗДЕЛИЯ ИЗ НЕЕ | 2004 |

|

RU2244756C1 |

| Сталь | 1983 |

|

SU1116090A1 |

| СПОСОБ ПРОИЗВОДСТВА ЛИСТОВОГО ПРОКАТА | 2012 |

|

RU2490337C1 |

| СПОСОБ ПРОИЗВОДСТВА НИЗКОЛЕГИРОВАННОГО ХЛАДОСТОЙКОГО ЛИСТОВОГО ПРОКАТА | 2018 |

|

RU2688077C1 |

| Способ микролегирования стали азотом | 1990 |

|

SU1731826A1 |

| РЕЛЬСОВАЯ СТАЛЬ | 2001 |

|

RU2194791C1 |

| ХЛАДОСТОЙКАЯ СВАРИВАЕМАЯ СТАЛЬ ДЛЯ КОНСТРУКЦИЙ, РАБОТАЮЩИХ В ЭКСТРЕМАЛЬНЫХ УСЛОВИЯХ | 2010 |

|

RU2452787C2 |

| СПОСОБ ПРОИЗВОДСТВА НИЗКОЛЕГИРОВАННОГО ХЛАДОСТОЙКОГО СВАРИВАЕМОГО ЛИСТОВОГО ПРОКАТА ПОВЫШЕННОЙ КОРРОЗИОННОЙ СТОЙКОСТИ | 2014 |

|

RU2569619C1 |

| ВЫСОКОПРОЧНАЯ НЕМАГНИТНАЯ КОРРОЗИОННО-СТОЙКАЯ СТАЛЬ | 2018 |

|

RU2683173C1 |

| СТАЛЬ | 1994 |

|

RU2063463C1 |

1,Ингредиенты, вес,%;

Ванадий

Азот Углерод Хром Марганец

40,5 9,0

1,0

8,0 4,0

3,5 5,0 4,0

Таблица 2 ударной вязкости и коррозионной стой- ..,

он дополнительно содерследующем соотношении вес,%:

36-49

0,1-3

Продолжение табл. 3

2,Авторское свидетельство СССР по заявке 2639514/02,

кл. С 22 С 35/00, 1978. принятые во внимание при экспертизе

Авторы

Даты

1981-08-23—Публикация

1978-09-22—Подача