Изобретение относится к химическому оксидированию металлической поверхности, в частности алюминиевой, и может быть использовано в машиностроении. Известно, что д.пя оптического зер кала, с целью повышения коэффициентов отрду ения в ультрафиолетовой, ви димой и инфракрасной областях спектра, используют нанесение на подложку из нержавеющей стали зеркала пленки алюминия. Для повышения прочности пленки алюминия производят ее закреп ление путем нанесения защитных покры тий. При этом значения коэффициентов отражения зависят от способа закрепления. Известен способ закрепления пленк алюминия, применяемый для изготовления зеркала, заключающийся в последо вательном нанесении на пленку алюми. ния пленок фтористого и двуокиси титана l. При этом получаются высокие коэффициенты отражения в видимой и инфра красной областях спектра, однако в ультрафиолетовой области спектра име ет место значительное снижение коэффициентов отражения. Наиболее близким по технической сущности и достигаемому результату является способ закрепления пленки алюминия на подложке оптического зеркала, заключающийся в формировании окисла путем взаимодействия пленки алюминия с газообразным кислородом атмосферы (2.; В этом на поверхности алюминия образуется тонкая пленка толщиной 1,510 мкм в течение одного часа пребывания на воздухе. ; После длительного пребывания на воздухе толщина пленки окисла достигает максимального значения (около 4-10 -мкм). Эта окисная пленка образует достаточно надежную згициту пс1верхности сшюминия, которая согласно ОСТЗ-1901-73 может быть отнесена ko второй группе прочности. Этот способ позволяет производить закрепление пленки алюминия при произвольном аспол6жении пленки в пространстве. При этом окисление незначительно влияет на изменение коэффициентов отражения в ультрафиолетовой, видимой и инфракрасной областях спектра по сравнению с коэф- . фициентами отражения подложки со свеженапыленным алюминием.

Недостатком известного способа является длительный цикл образования прочной окисной пленки, особенно в том случае, когда требуется обеспечить высокие коэффициенты отражения широкой области спектра и надежную Защиту окиси алюминия.

Цель изобретения - упрочнение окисной пленки и интенсификация процесса.

Указанная цель достигается тем, что в способе оксидирования алюминированного зеркала путем окисления газообразным кислородом окисление ведут в герметичном объеме в газообразной смеси кислорода и азота с концентрацией кислорода в ней 80- 2 90 об.% в количестве 0,72-0,80 кг/ч-м в течение 5-6 сут.

В предлагаемом способе в отличие от известного способа ускорение процесса образования окисла алюминия происходит за счет увеличения расхода кислорода, воздействующего на поверхностный слой алюминия. При этом кислород в смеси с азотом подается в таком количестве и в течение таког времени, которые являются минимальными и в то же время достаточнЕдми для образования прочной окисной пленки, относящейся ко второй группе прочности.

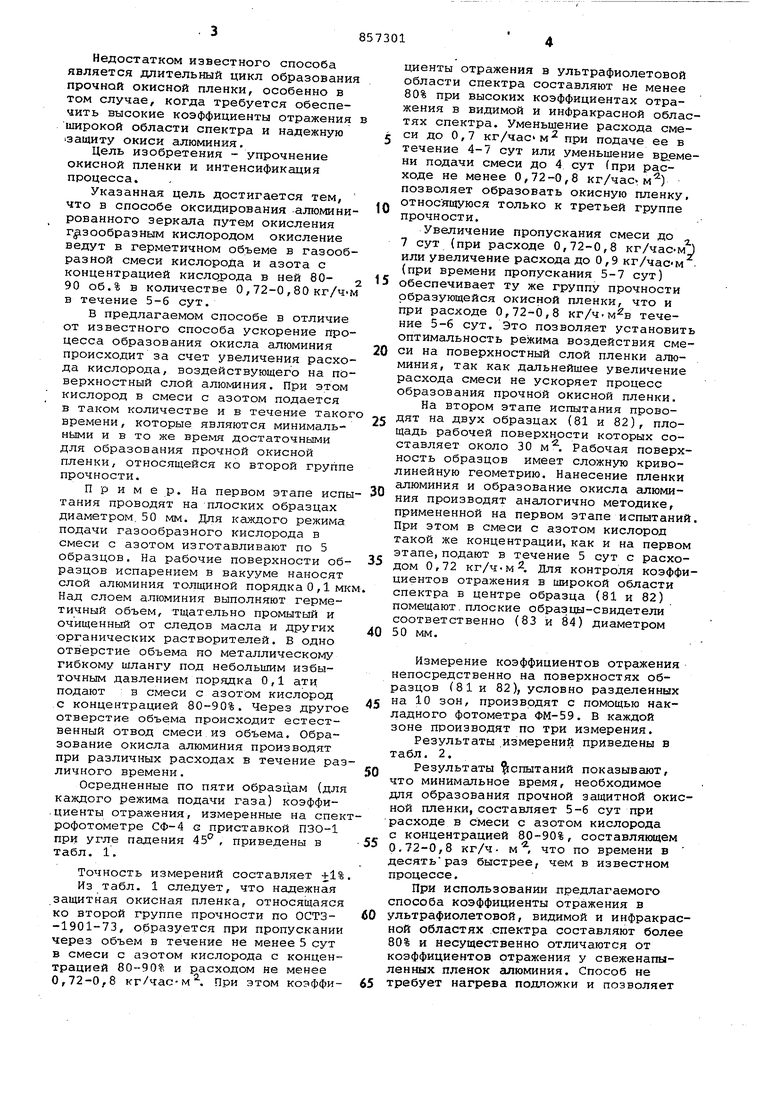

Пример. На первом этапе испытания проводят на плоских образцах диаметром. 50 мм. Для каждого режима подачи газообразного кислорода в смеси с азотом изготавливают по 5 образцов. На рабочие поверхности образцов испарением в вакууме наносят слой алюминия толщиной порядка 0,1 мк Над слоем алюминия выполняют герметичный объем, тщательно промытый и очищенный от следов масла и других органических растворителей. В одно отверстие объема по металлическому гибкому шлангу под небольшим избыточным давлением порядка О,1 ати подают в смеси с азотом кислород с концентрацией 80-90%. Через другое отверстие объема происходит естественный отвод смеси из объема. Образование окисла алюминия производят при различных расходах в течение различного времени.

Осредненные по пяти образцам (для каждого режима подачи газа) коэффи.циенты отражения, измеренные на спекрофотометре СФ-4 с приставкой ПЗО-1 ПРИ угле падения 45 , приведены в табл. 1.

Точность измерений составляет +1%

Из табл. 1 следует, что надежная защитная окисная пленка, относящаяся ко второй группе прочности по ОСТЗ-1901-73, образуется при пропускании через объем в течение не менее 5 сут в смеси с азотом кислорода с концентрацией 80-90% и расходом не менее 0,72-0,8 кг/час-м -. При этом коэффициенты отражения в ультрафиолетовой области спектра составляют не менее 80% при высоких коэффициентах отражения в видимой и инфракрасной областях спектра. Уменьшение расхода смеси до 0,7 кг/часМ при подаче ее в течение 4-7 сут или уменьшение времени подачи смеси до 4 сут (при расходе не менее 0,72-0,8 кг/час« м) позволяет образовать окисную пленку, относящуюся только к третьей группе прочности.

Увеличение пропускания смеси до 7 сут (при расходе 0,72-0,8 кг/час-Mj или увеличение расхода до 0,9 кг/час-м (при времени пропускания 5-7 сут) обеспечивает ту же группу прочности образующейся окисной пленки, что и при расходе 0,72-6,8 кг/ч-м в течение 5-6 сут. Это позволяет установит оптимальность режима воздействия смеси на поверхностный слой пленки алюминия, так как дальнейшее увеличение расхода смеси не ускоряет процесс образования прочной окисной пленки.

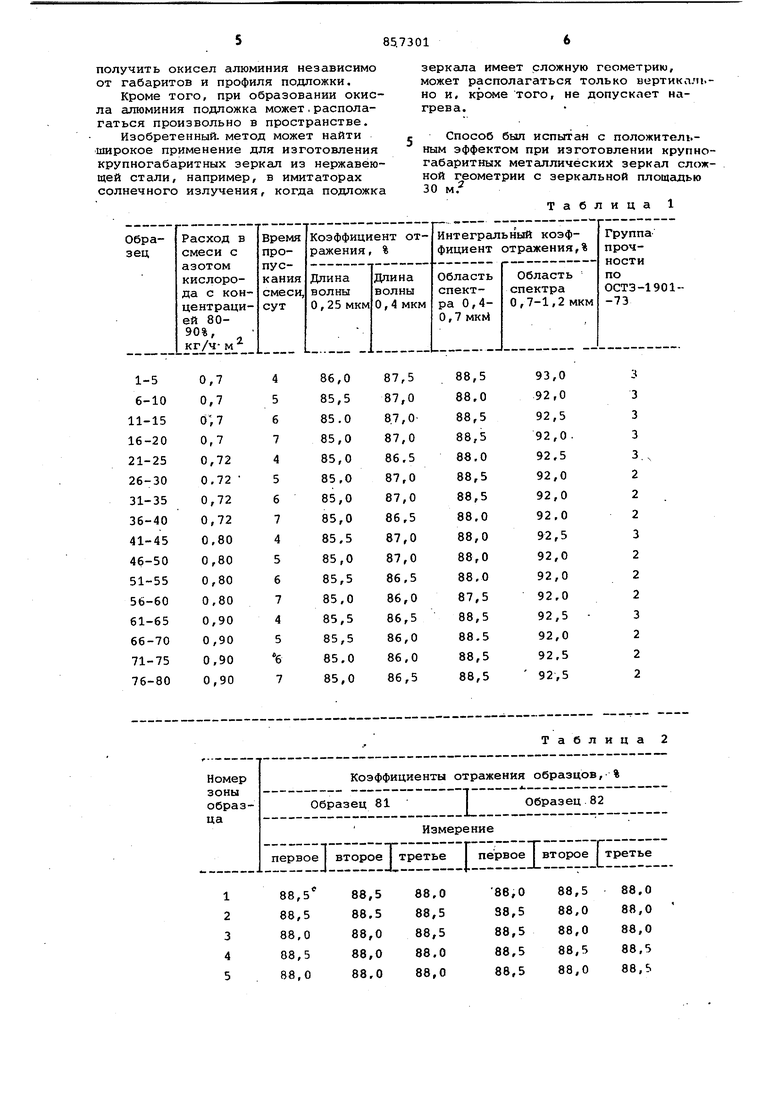

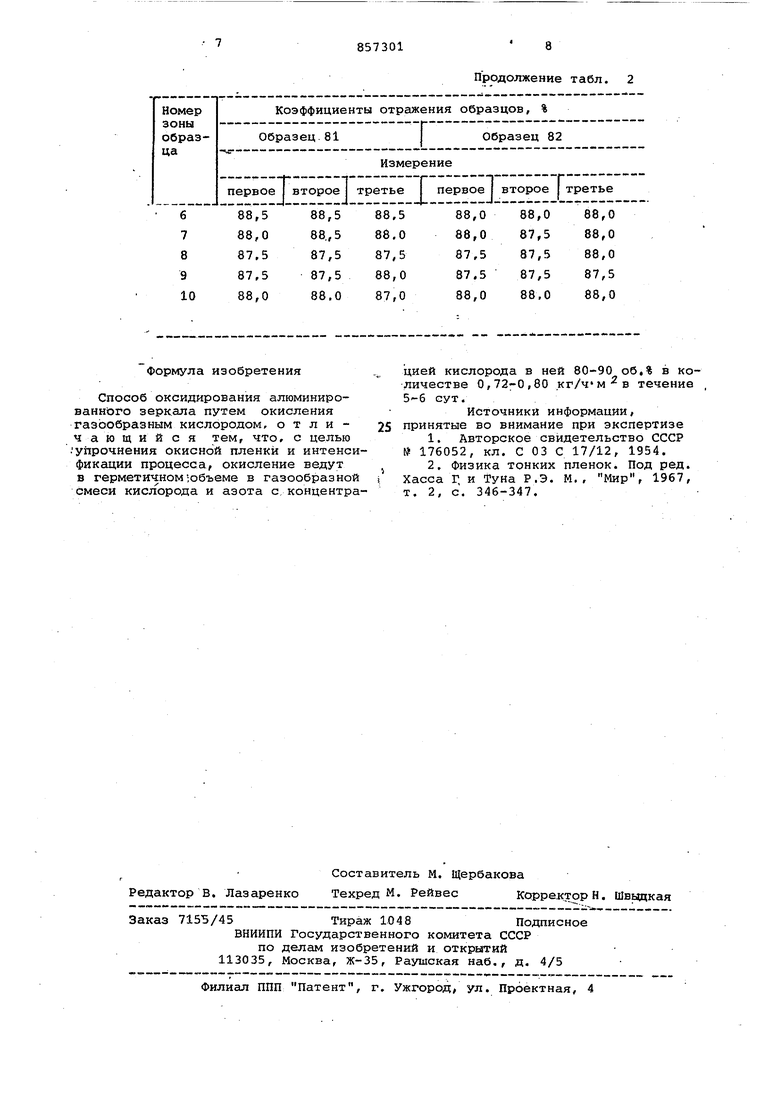

На втором этапе испытания проводят на двух образцах (81 и 82), площадь рабочей поверхности которых составляет около 30 м. Рабочая поверхность образцов имеет сложную криволинейную геометрию. Нанесение пленки алюминия и образование окисла алюминия производят аналогично методике, примененной на первом этапе испытани При этом в смеси с азотом кислород такой же концентрации, как и на перво этапе,подают в течение 5 сут с расходом 0,72 кг/ч-м 2. Для контроля коэффциентов отражения в широкой области спектра в центре образца (81 и 82) помещают, плоские образцы-свидетели соответственно (83 и 84) диаметром 50 мм.

Измерение коэффициентов отражения непосредственно на поверхностях образцов (81 и 82), условно разделенных на 10 зон, производят с помощью накладного фотометра ФМ-59. В каждой зоне производят по три измерения.

Результаты измерений приведены в табл. 2.

Результаты 1 спытаний показывают, что минимальное время, необходимое для образования прочной защитной окиной пленки, составляет 5-6 сут при расходе в смеси с азотом кислорода с концентрацией 80-90%, составляющем 0.72-0,8 кг/ч- м , что по времени в десятьраз быстрее, чем в известном процессе.

При использовании предлагаемого способа коэффициенты отражения в ультрафиолетовой, видимой и инфракраной областях спектра составляют боле 80% и несущественно отличаются от коэффициентов отражения у свеженапыленных пленок алюминия. Способ не требует нагрева подложки и позволяет

получить окисел алюминия независимо от габаритов и профиля подложки.

Кроме того, при образовании окисла алюминия подложка может,располагаться произвольно в пространстве.

Изобретенный, метод может найти широкое применение для изготовления крупногабаритных зеркал из нержавеющей стали, например, в имитаторах солнечного излучения, когда подложка

зеркала имеет сложную геометрию, может располагаться только нортикал.но и, кроме того, не допускает нагрева.

Способ был испытан с положительным эффектом при изготовлении крупногабаритных металлических зеркал сложной геометрии с зеркальной площадью 30 м.

Таблица 1

Продолжение табл. 2

| название | год | авторы | номер документа |

|---|---|---|---|

| ОПТИЧЕСКОЕ ЗЕРКАЛО | 1991 |

|

RU2020137C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ТОЛЩИНЫ ОКИСНОЙ ПЛЁНКИ АЛЮМИНИЯ В ПРОЦЕССЕ АНОДНОГО ОКИСЛЕНИЯ ХОЛОДНОГО КАТОДА В ТЛЕЮЩЕМ РАЗРЯДЕ КИСЛОРОДА | 2016 |

|

RU2627945C1 |

| КАТАЛИЗАТОР ДЛЯ ОКИСЛЕНИЯ УГЛЕВОДОРОДСОДЕРЖАЩИХ ГАЗОВ И СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ | 1995 |

|

RU2101082C1 |

| Состав для нитрооксидирования и альфирования | 1989 |

|

SU1664872A1 |

| Способ азотирования покрытий из оксида титана на твердой подложке | 2021 |

|

RU2775988C1 |

| Способ химико-термической обработки стальных деталей и автоматическая линия для его осуществления | 1987 |

|

SU1775481A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНЫХ ТОНКОПЛЕНОЧНЫХ РЕЗИСТОРОВ | 1998 |

|

RU2145744C1 |

| Способ азотирования покрытий из оксида титана на твердой подложке | 2022 |

|

RU2785576C1 |

| СПОСОБ ОКСИДИРОВАНИЯ МЕТАЛЛОВ И СПЛАВОВ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2000 |

|

RU2189400C2 |

| Способ получения анодных пленок оксида цинка | 2020 |

|

RU2723629C1 |

Формула изобретения

Способ оксидирования алюминированнйго зеркала путем окисления газообразным кислородом, отличающий с я тем, что, с целью .упрочнения окисной пленки и интенсификации процесса, окисление ведут в герметичном ;объеме в газообразной смеси кислорода и азота с, концентрацией кислорода в ней 80-90 об,% в количестве 0,72-0,80 кг/чМ в течение 5-6 сут.

Источники информации,

принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 176052, кл. С 03 С 17/12, 1954.

Хасса Г, и Туна Р.Э. М. , Мир, 1967, т. 2, с. 346-347.

Авторы

Даты

1981-08-23—Публикация

1979-12-07—Подача