Изобретение относится к электрохимическому способу получения пленок оксида цинка, которые могут быть использованы для создания пленочных транзисторов, твердотельных лазеров, резервных химических источников тока, катализаторов, а также устройств спиновой электроники. Также может использоваться как покрытие для антикоррозионной защиты оборудования.

Известен способ получения монокристаллической пленки оксида цинка (RU № 2036218, МПК C09K 11/54, опубликовано 27.05.1995), включающий обработку порошка оксида цинка водородом, содержащим пары воды, осаждение пленки оксида цинка на подложке при градиенте температур между зоной обработки порошка и подложкой, охлаждение подложки, отличающийся тем, что с целью улучшения люминесцентных характеристик пленки подложку после осаждения пленки нагревают до 890-1000 К, выдерживают при этой температуре 2 мин, а охлаждение ведут в атмосфере инертного газа.

Общими признаками заявляемого способа с аналогом являются то, что процесс формирование оксидной плёнки протекает при стандартных условиях (t = 25 °С).

Недостатки аналога заключается в том, что, во-первых, для улучшения люминесцентных характеристик пленки необходимо осуществлять её нагрев до 617–727 °С, во-вторых, толщина слоя оксида цинка является слишком большой (0,3-3 мм) для описанных ранее прикладных задач.

Известен способ получения тонкой пьезоэлектрической пленки оксида цинка (SU № 1812242, МПК С23С14/46, опубликовано 30.04.1993). По данному способу получают тонкую пьезоэлектрическую пленку оксида цинка магнетронным реактивным напылением пленки оксида цинка на диэлектрическую подложку, предварительно подверженной ионной обработке. Способ может быть использован при изготовлении акустоэлектронных приборов, работающих в СВЧ-диапазоне.

Общим признаком заявляемого способа с аналогом является то, что процесс формирование оксидной плёнки протекает при стандартных условиях (t = 25 °С).

Недостатком данного способа, является то, что при использовании поверхностей свеженапыленных диэлектрических пленок эффект наблюдается только на той части слоистой структуры, которая наращивалась на ионнообработанную часть поверхности свеженапыленной пленки. Подложку, перед напылением, предварительно обрабатывают ионами инертного газа с энергией не менее 300 эВ. Толщина пленки, наносимой на подложку, составляет менее 1 мкм.

Известны способы получения порошка оксида цинка путем окисления при нагревании цинкосодержащего сырья (5–40 масс. % Zn) воздухом (RU № 2077158, МПК C01G 9/02, опубликовано 10.04.1997) и металлического цинка кислородом (RU № 2450972, МПК C01G 9/02, опубликовано 20.05.2012).

Общим признаком заявляемого способа с аналогом является то, что в ходе их реализации формирование оксида цинка происходит на металлическом цинке.

Недостатками этих способов являются использование высоких температур - 1300-1400 °С и 850 °С, соответственно, существующая возможность локального перегрева реакционной смеси и, как следствие, разрушения стенок реактора, а также невозможность их применения для получения пленок оксида цинка.

Наиболее близким к предлагаемому изобретению, по технической сущности и достигаемому результату, принятым за прототип, является способ получения оксида цинка (RU № 2221748, МПК C01G 9/02, опубликовано 20.01.2004), включающий окисление металлического цинка и термообработку, отличающийся тем, что осуществляют электрохимическое окисление металлического цинка в водном растворе хлорида натрия с концентрацией 2-5 масс. % при плотности переменного синусоидального тока промышленной частоты 1,0-2,0 A/см2 и температуре 50-90 °С, термообработку проводят при 105-400 °С.

Недостатком данного способа являются высокие затраты электроэнергии на окисление металлического цинка и невозможность его применения для получения пленок оксида цинка.

Задачей заявляемого изобретения является разработка наиболее энергоэффективного и простого в аппаратном исполнении способа получения оксида цинка с высокой удельной поверхностью.

Технический результат заявляемого изобретения заключается в получении плёнки оксида цинка с высокой удельной поверхностью.

Указанный технический результат достигается тем, что способ получения анодных плёнок оксида цинка, включающий электрохимическое оксидирование металлического цинка в водном растворе щелочных металлов, отличающийся тем, что электрохимическое оксидирование проводится в водной растворе хлорида калия 0,1 М в потенциостатическом режиме, при температуре 25 °С и напряжении 7,5 В, в качестве анода используется цинковый электрод, полученный плавкой гранулированного цинка (99,99 %) в течении 30 минут в печи при температуре 450 °С, а в качестве катода используется платиновый электрод.

Цинковые электроды были изготовлены из гранулированного цинка квалификации «химически чистый», которые были в течение 10–15 минут расплавлены в печи в тугоплавких тиглях, закрытых крышками, при температуре 450 °С, а расплав цинка отлит в изложницы. После охлаждения изложниц цинковые слитки были извлечены, закалены и разрезаны в форме одинаковых параллелепипедов на ручном отрезном станке Labotom 5 компании Struers. Завершающим этапом подготовки полученных цинковых электродов стала их шлифовка и полировка с использованием шлифовально

5 компании Struers. Завершающим этапом подготовки полученных цинковых электродов стала их шлифовка и полировка с использованием шлифовально полировального станка Tegramin

полировального станка Tegramin 25 компании Struers при скорости вращения 200

25 компании Struers при скорости вращения 200 300 об/мин дисков различной зернистости (SiC, алмаз).

300 об/мин дисков различной зернистости (SiC, алмаз).

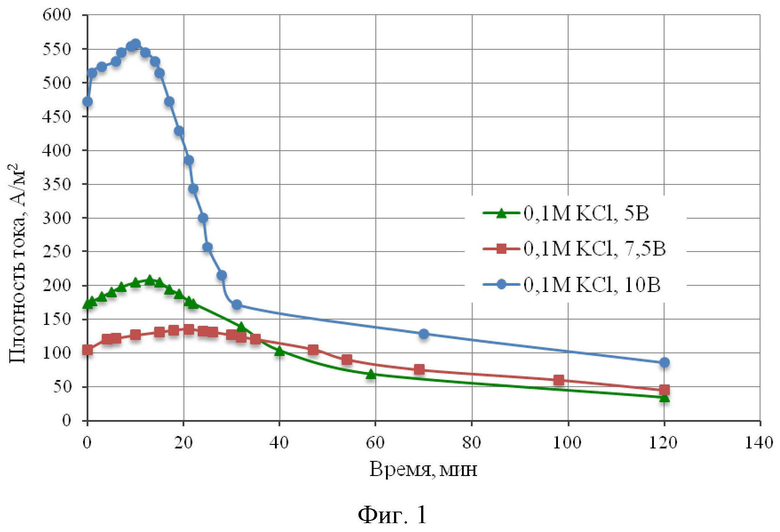

Методом электрохимического окисления металлического цинка получены анодные оксидные пленки оксида цинка в водном растворе KCl (0,1 М, 0,5 М и 1 М). В качестве анода использован цинковый электрод, в качестве катода – платиновая пластинка. Исследовано влияние концентраций растворов KCl и напряжения, подаваемого на электрохимическую ячейку, на морфологию анодных пленок ZnO и их термодинамическую устойчивость. Анализ вольт-амперных кривых с линейной разверткой потенциала и хроноамперометрических зависимостей показал, что оксидирование в 0,1 М растворе KCl при напряжении 7,5 В позволяет получать сплошные устойчивые бездефектные пленки ZnO на металлическом цинке.

Заявляемое изобретение поясняется примерами.

Пример 1.

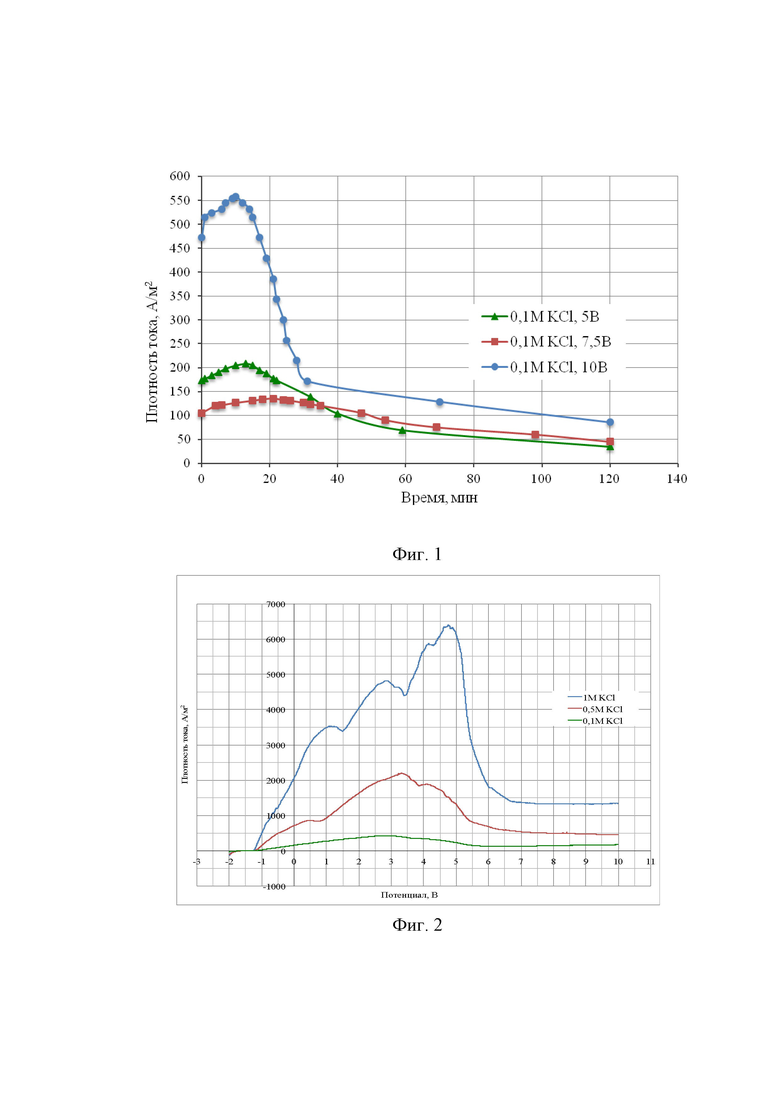

Для определения влияния условий электрохимического синтеза оксида цинка в растворе KCl (0,1 М) на морфологию и устойчивость анодных пленок были получены хроноамперометрические зависимости (i–τ) при напряжении 7,5 В (фиг. 1), а также вольт-амперные кривые (i–U) в диапазоне потенциала от -2 до 10 В (фиг 2). Анализ вольт-амперных кривых с линейной разверткой потенциала и хроноамперометрических зависимостей показал, что оксидирование в 0,1 М растворе KCl позволяет получать сплошную анодную пленку на металлическом цинке с минимальными дефектами поверхности. При напряжении оксидирования 7,5 В наблюдался самый пологий и плавный ход кривой i–τ, что связано с появлением сплошной толстой и устойчивой пленки. Образец, помещенный в электролит при 7,5 В, обладал максимальным выходом продукта – оксида цинка ZnO, что связано с более длительным временем до пассивации и не сильно агрессивной средой.

Пример 2.

Зависимости i–τ цинкового анода в растворе KCl (0,1 М) при напряжениях оксидирования 5 В и 10 В приведены на фиг. 1. На хроноамперометрической зависимости при 5 В наблюдается максимум в момент времени τ max = 13 мин, который свидетельствует об образовании сплошной пленки на поверхности анода. Вид зависимости во всем временном диапазоне плавный, без явных перегибов до и после максимума. Менее пологий ход кривой i–τ по сравнению с аналогичной кривой, полученной при 7,5 В, указывает на меньшую устойчивость образовавшейся оксидной пленки в электролите, что в свою очередь отрицательно сказывается на морфологии пленки.

При увеличении напряжения до 10 В электролит проявляет более агрессивные свойства, что выражается в получении дефектной оксидной пленки на поверхности цинка.

Пример 3.

Напряжение 7,5 В лучшим образом сказывалось на морфологии поверхности пленки оксида цинка ZnO. В растворах KCl 0,1 М и 0,5 М пленки оксида цинка были получены практически без дефектов. Учитывая, что для приготовления 0,1 М раствора электролита требуется меньший расход KCl, следует заключить, что образование сплошной устойчивой бездефектной пленки проходит в 0,1 M растворе KCl в потенциостатическом режиме при напряжении 7,5 В.

В таблице 1 представлено влияние концентрации электролита (хлорида калия) и напряжения оксидирования на качество образующейся пленки оксида цинка.

Таблица 1 – Влияние концентрации электролита и напряжения оксидирования на качество образующейся пленки оксида цинка

Анализ вольт-амперных кривых с линейной разверткой потенциала и хроноамперометрических зависимостей показал, что оксидирование в 0,1 М растворе KCl позволяет получать сплошную устойчивую анодную пленку на металлическом цинке с минимальными дефектами поверхности. При этом практически отсутствует процесс растворения полученной оксидной пленки.

Приведённые примеры демонстрируют, что напряжение оксидирования 7,5 В лучшим образом сказывается на морфологии поверхности пленки. В 0,1 М и 0,5 М растворах KCl пленки оксида цинка были получены практически без дефектов. Поскольку для приготовления 0,1 М раствора электролита требуется меньший расход KCl, следует заключить, что образование сплошной устойчивой бездефектной пленки оксида цинка проходит в 0,1 M растворе KCl в потенциостатическом режиме при напряжении 7,5 В.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения антикоррозионного покрытия на основе пористого ПЭО-слоя, импрегнированного ингибитором коррозии группы азолов | 2023 |

|

RU2813900C1 |

| СПОСОБ ФОРМИРОВАНИЯ ОБЪЕМНО-ПОРИСТОГО СЛОЯ МЕТАЛЛА С ОТКРЫТОЙ ПОРИСТОСТЬЮ НА ЭЛЕКТРОПРОВОДНОЙ ПОДЛОЖКЕ | 1999 |

|

RU2150533C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ХЕМОРЕЗИСТОРА НА ОСНОВЕ НАНОСТРУКТУР ОКСИДА ЦИНКА ЭЛЕКТРОХИМИЧЕСКИМ МЕТОДОМ | 2018 |

|

RU2684423C1 |

| Способ получения антикоррозионного износостойкого покрытия на сплавах магния | 2016 |

|

RU2617088C1 |

| ТВЕРДОТЕЛЬНЫЙ ГАЗОВЫЙ СЕНСОР | 1996 |

|

RU2100801C1 |

| ТВЕРДОТЕЛЬНЫЙ ГАЗОВЫЙ СЕНСОР | 1996 |

|

RU2102735C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЗАЩИТНЫХ ПОКРЫТИЙ НА ВЕНТИЛЬНЫХ МЕТАЛЛАХ И ИХ СПЛАВАХ | 1992 |

|

RU2049162C1 |

| Способ получения защитных композиционных покрытий на сплаве магния | 2016 |

|

RU2614917C1 |

| Планарный конденсатор | 2016 |

|

RU2645731C1 |

| КОМПОЗИЦИОННОЕ ФТОРПОЛИМЕРНОЕ ПОКРЫТИЕ НА СТАЛИ С МЕТАЛЛИЧЕСКИМ АДГЕЗИОННЫМ СЛОЕМ | 2023 |

|

RU2812667C1 |

Изобретение относится к способу получения анодных плёнок оксида цинка, включающему электрохимическое оксидирование металлического цинка в водном растворе солей щелочных металлов. Способ характеризуется тем, что электрохимическое оксидирование проводится в водном растворе хлорида калия 0,1 М в потенциостатическом режиме при температуре 25 °С и напряжении оксидирования 7,5 В. Технический результат: получение плёнки оксида цинка с высокой удельной поверхностью. 1 з.п. ф-лы, 2 ил., 1 табл., 3 пр.

1. Способ получения анодных плёнок оксида цинка, включающий электрохимическое оксидирование металлического цинка в водном растворе солей щелочных металлов, отличающийся тем, что электрохимическое оксидирование проводится в водном растворе хлорида калия 0,1 М в потенциостатическом режиме при температуре 25 °С и напряжении оксидирования 7,5 В.

2. Способ по п. 1, отличающийся тем, что в качестве анода используется цинковый электрод, полученный плавкой гранулированного цинка (99,99 %) в течение 30 минут в печи при температуре 450 °С, а в качестве катода используется платиновый электрод.

| СОСТАВ ДЛЯ ПОЛУЧЕНИЯ ТОНКОЙ ПЛЕНКИ НА ОСНОВЕ СИСТЕМЫ ДВОЙНЫХ ОКСИДОВ ЦИРКОНИЯ И ЦИНКА | 2009 |

|

RU2411187C1 |

| Способ фильтрации газов | 1949 |

|

SU86623A1 |

| CN 110205634 A, 06.09.2019 | |||

| JP 8217443 A, 27.08.1996. | |||

Авторы

Даты

2020-06-17—Публикация

2020-03-25—Подача