(54) ТУННЕЛЬНАЯ ПЕЧЬ ДЛЯ ОБЖИГА ИЗДЕЛИЙ ЦИЛИНДРИЧЕСКОЙ ФОРМЫ

1

Изобретение относится к промышленности строительных материалов, преимущественно к печам для обжига изделий цилиндрической формы, например обжигу керамических труб.

Известна печь для обжига изделий цилиндрической формы, обеспечивающая термическую обработку изделий при их вращении 1.

Недостатком этой печи является необходимость создания специальных условий для перемещения изделий по поду печи без осевого смещения, а также сложность в равномерном прогреве изделий.

Наиболее близкой к предлагаемой является печь для обжига изделий цилиндрической формы, содержащая футерованный неподвижный под, по щирине которого устроены одна или несколько щелей, футерованные вагонетки, с выступающими над их поверхностью упорами, рельсовый путь, источники тепла и вентиляционную систему 2.

Наличие в этой печи щели между подвижным и неподвижным подами затрудняет условия обеспечения равномерного прогрева изделий и достаточного использования печного пространства. При этом ограничивается также ассортимент обжигаемых изделий.

Цель изобретения - расщирение ассортимента, повыщение эффективности использования печного пространства и обеспечение равномерного нагрева и охлаждения по диаметру и длине изделий.

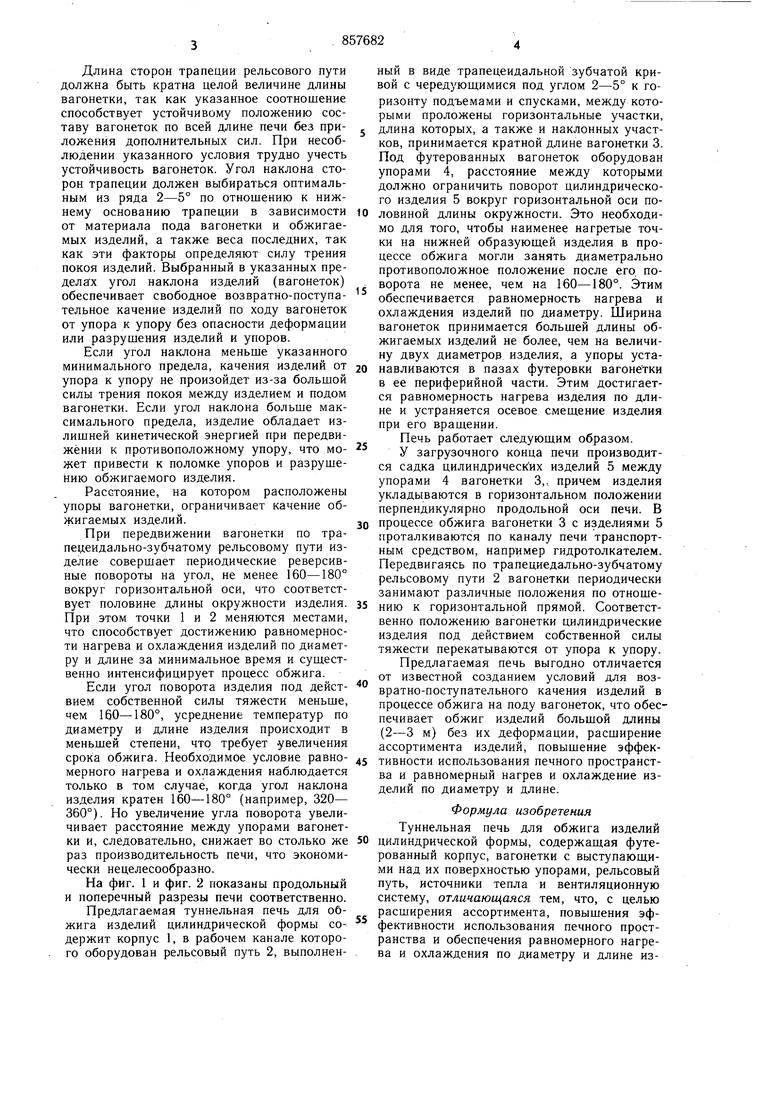

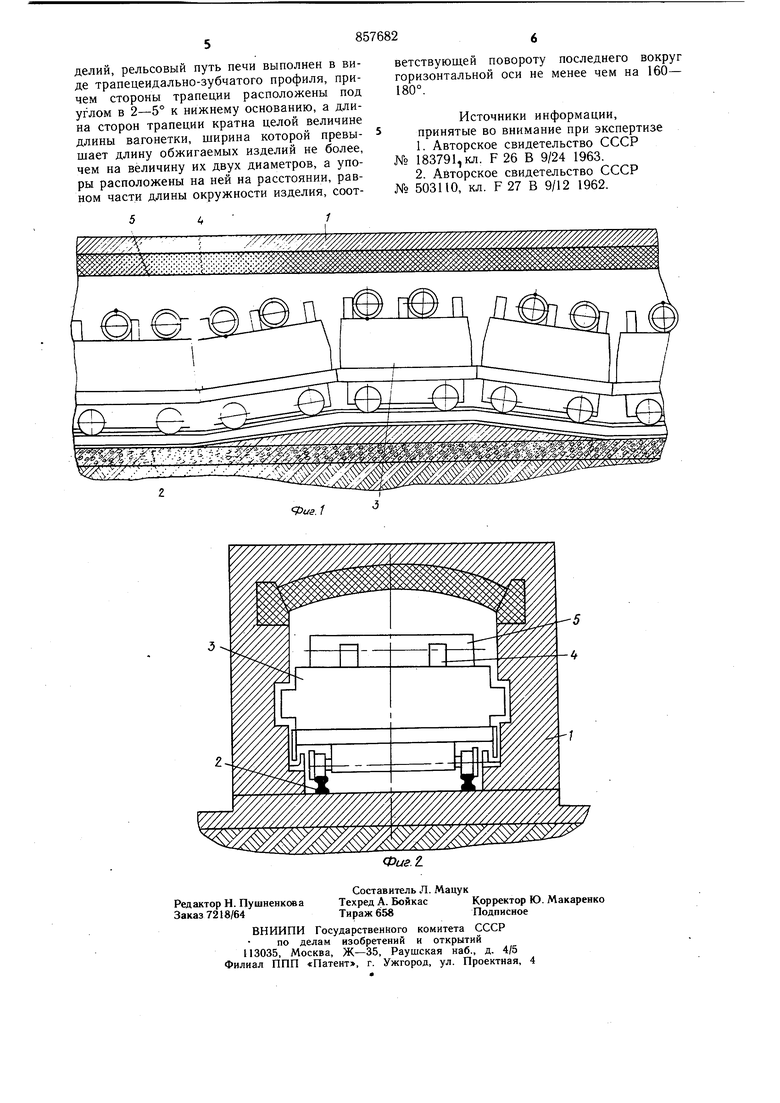

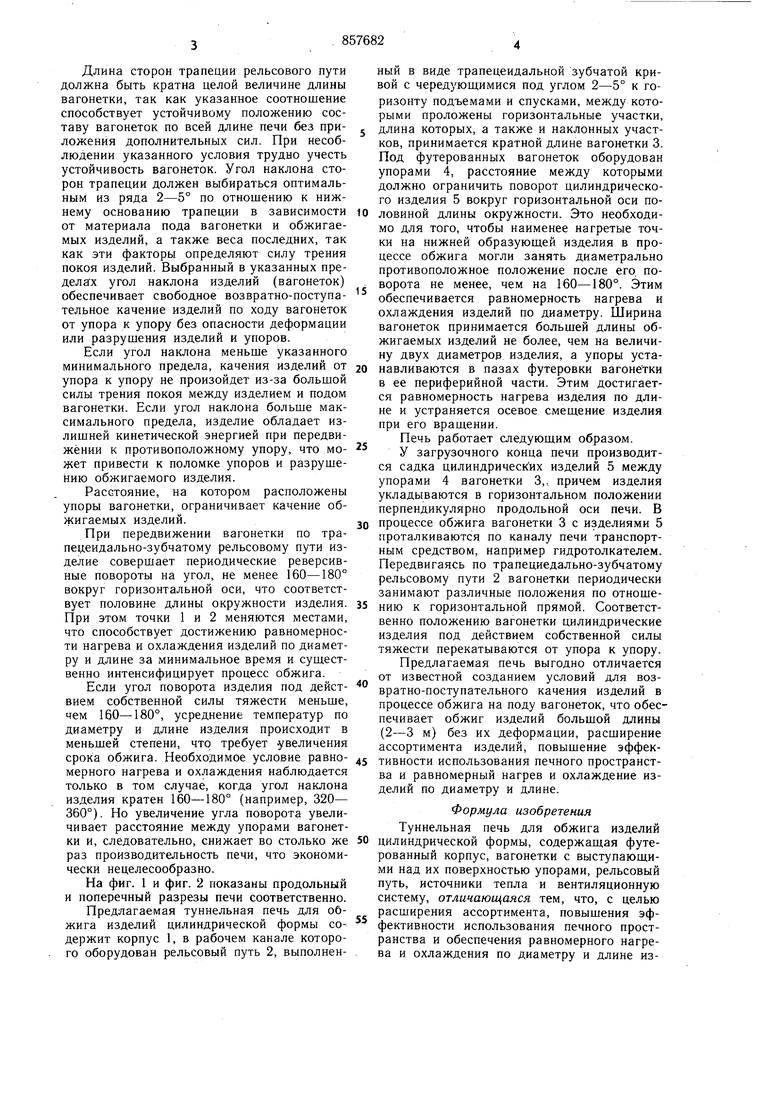

Поставленная цель достигается тем, что в туннельной печи, содержащей футерованный корпус, вагонетки с выступающими над их поверхностью упорами, рельсовый путь, источники тепла и вентиляционную систему, рельсовый путь печи выполнен трапецеидально-зубчатого профиля, причем стороны трапеции расположены под углом в 2-5° к нижнему основанию, а длина сторон трапеции кратна целой величине длины вагонетки, щирина которой превыщает длину обжигаемых изделий не более, чем на величину их двух диаметров, а упоры расположены на ней на расстоянии, равном части длины окружности изделия, соответствующей повороту последнего вокруг горизонтальной оси не менее, чем на 160-180°. Длина сторон трапеции рельсового пути должна быть кратна целой величине длины вагонетки, так как указанное соотношение способствует устойчивому положению составу вагонеток по всей длине печи без приложения дополнительных сил. При несоблюдении указанного условия трудно учесть устойчивость вагонеток. Угол наклона сторон трапеции должен выбираться оптимальным из ряда 2-5° по отношению к нижнему основанию трапеции в зависимости от материала пода вагонетки и обжигаемых изделий, а также веса последних, так как эти факторы определяют силу трения покоя изделий. Выбранный в указанных пределах угол наклона изделий (вагонеток) обеспечивает свободное возвратно-поступательное качение изделий по ходу вагонеток от упора к упору без опасности деформации или разрушения изделий и упоров. Если угол наклона меньше указанного минимального предела, качения изделий от упора к упору не произойдет из-за большой силы трения покоя между изделием и подом вагонетки. Если угол наклона больше максимального предела, изделие обладает излишней кинетической энергией при передвижении к противоположному упору, что МОжет привести к поломке упоров и разрушению обжигаемого изделия. Расстояние, на котором расположены упоры вагонетки, ограничивает качение обжигаемых изделий. При передвижении вагонетки по трапецеидально-зубчатому рельсовому пути изделие совершает периодические реверсивные повороты на угол, не менее 160-180° вокруг горизонтальной оси, что соответствует половине длины окружности изделия. При этом точки 1 и 2 меняются местами, что способствует достижению равномерности нагрева и охлаждения изделий по диаметру и длине за минимальное время и сушественно интенсифицирует процесс обжига. Если угол поворота изделия под деиствием собственной силы тяжести меньше, чем 160-180°, усреднение температур по диаметру и длине изделия происходит в меньшей степени, что требует увеличения срока обжига. Необходимое условие равномерного нагрева и охлаждения наблюдается только в том случае, когда угол наклона изделия кратен 160-180° (например, 320- 360°). Но увеличение угла поворота увеличивает расстояние между упорами вагонетки и, следовательно, снижает во столько же раз производительность печи, что экономически нецелесообразно. На фиг. 1 и фиг. 2 показаны продольный и поперечный разрезы печи соответственно. Предлагаемая туннельная печь для обжига изделий цилиндрической формы содержит корпус 1, в рабочем канале которого оборудован рельсовый путь 2, выполненный в виде трапецеидальной зубчатой кривой с чередующимися под углом 2-5° к горизонту подъемами и спусками, между которыми проложены горизонтальные участки, длина которых, а также и наклонных участков, принимается кратной длине вагонетки 3. Под футерованных вагонеток оборудован упорами 4, расстояние между которыми должно ограничить поворот цилиндрического изделия 5 вокруг горизонтальной оси половиной длины окружности. Это необходимо для того, чтобы наименее нагретые точки на нижней образующей изделия в процессе обжига могли занять диаметрально противоположное положение после его, поворота не менее, чем на 160-180°. Этим обеспечивается равномерность нагрева и охлаждения изделий по диаметру. Ширина вагонеток принимается большей длины обжигаемых изделий не более, чем на величину двух диаметров изделия, а упоры устанавливаются в пазах футеровки вагонетки в ее периферийной части. Этим достигается равномерность нагрева изделия по длине и устраняется осевое смещение изделия при его вращении. Печь работает следующим образом. У загрузочного конца печи производится садка цилиндричес1 их изделий 5 между упорами 4 вагонетки 3,. причем изделия укладываются в горизонтальном положении перпендикулярно продольной оси печи. В процессе обжига вагонетки 3 с изделиями 5 проталкиваются по каналу печи транспортным средством, например гидротолкателем. Передвигаясь по трапециедально-зубчатому рельсовому пути 2 вагонетки периодически занимают различные положения по отношению к горизонтальной прямой. Соответственно положению вагонетки цилиндрические изделия под действием собственной силы тяжести перекатываются от упора к упору. Предлагаемая печь выгодно отличается от известной созданием условий для возвратно-поступательного качения изделий в процессе обжига на поду вагонеток, что обеспечивает обжиг изделий большой длины (2-3 м) без их деформации, расширение ассортимента изделий, повышение эффективности использования печного пространства и равномерный нагрев и охлаждение изделий по диаметру и длине. Формула изобретения Туннельная печь для обжига изделий цилиндрической формы, содержащая футерованный корпус, вагонетки с выступающими над их поверхностью упорами, рельсовый путь, источники тепла и вентиляционную систему, отличающаяся тем, что, с целью расширения ассортимента, повышения эффективности использования печного пространства и обеспечения равномерного нагрева и охлаждения по диаметру и длине из

| название | год | авторы | номер документа |

|---|---|---|---|

| ТУННЕЛЬНЫЙ АГРЕГАТ ДЛЯ ТЕРМИЧЕСКОЙ ОБРАБОТКИ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 1990 |

|

RU2031341C1 |

| Кольцевая печь для обжига керамических изделий | 1990 |

|

SU1767313A1 |

| СУШИЛЬНО-ПЕЧНОЙ АГРЕГАТ ДЛЯ СУШКИ И ОБЖИГА КЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 1996 |

|

RU2105258C1 |

| Туннельная печь | 1981 |

|

SU1059397A1 |

| ВАГОНЕТКА ДЛЯ ТУННЕЛЬНОЙ ПЕЧИ | 2009 |

|

RU2403520C1 |

| ПЕЧЬ ДЛЯ ОБЖИГА ПЕНОСТЕКОЛЬНЫХ ПЛИТ | 2000 |

|

RU2198363C2 |

| СПОСОБ ОБЖИГА КЕРАМИЧЕСКИХ ИЗДЕЛИЙ И ПЕЧЬ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2015478C1 |

| ТУННЕЛЬНАЯ ПЕЧЬ ДЛЯ ПРОИЗВОДСТВА КЕРАМИЧЕСКИХ ТЕПЛОИЗОЛЯЦИОННЫХ ИЗДЕЛИЙ | 1999 |

|

RU2188372C2 |

| Туннельная печь | 1972 |

|

SU476430A1 |

| Туннельная печь | 1980 |

|

SU937945A1 |

Авторы

Даты

1981-08-23—Публикация

1979-08-15—Подача