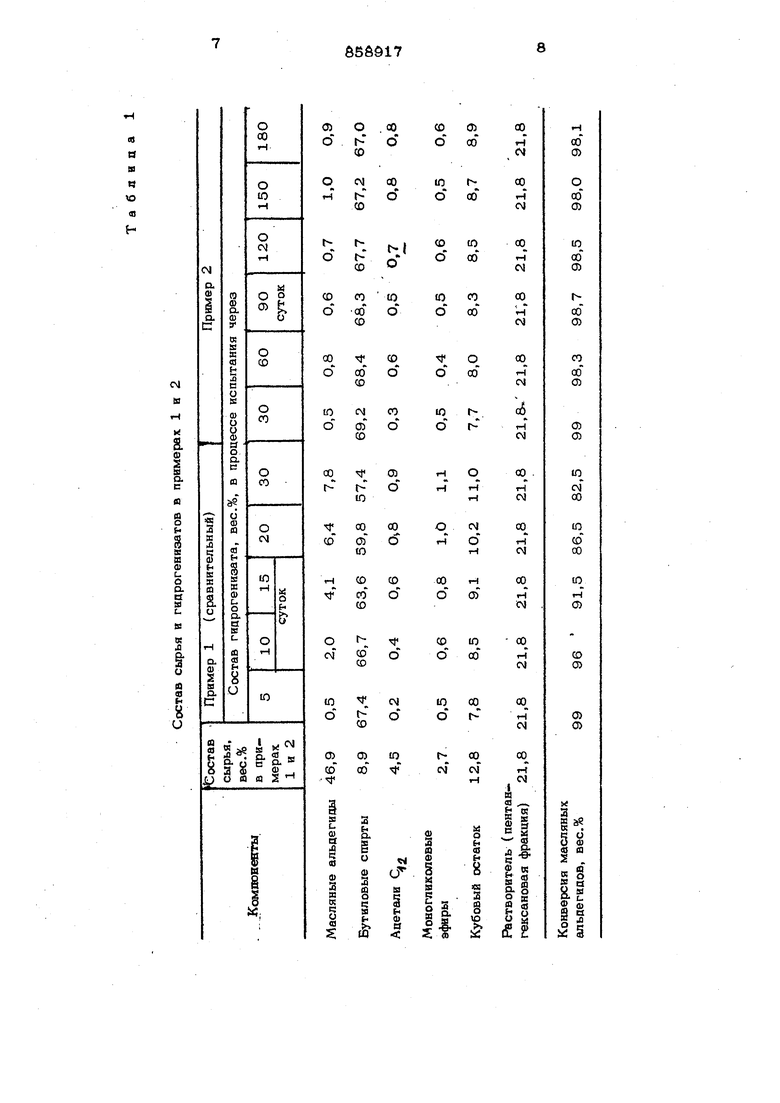

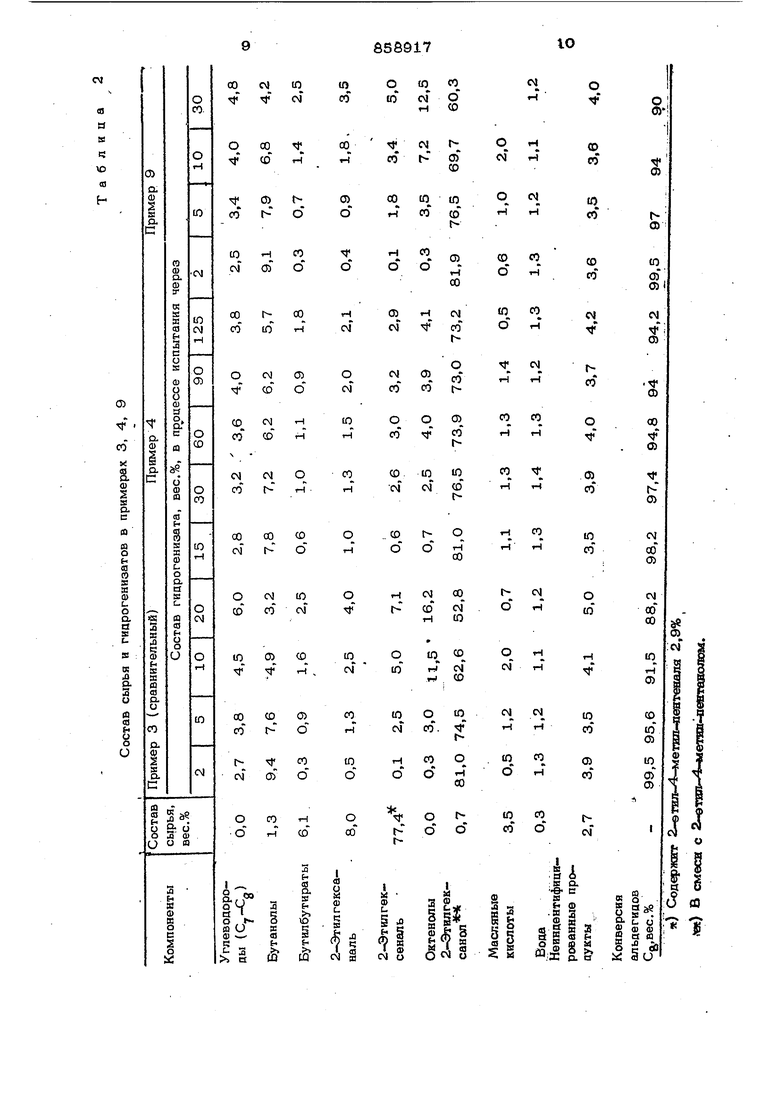

Указанная цель аостигается спсхзобом восстановления мепно-цинк-хромового ка тализатора для гидрирования карбонильных соецинений путем обработки катализатора восстановителем, в качестве кото- рого используют водород, под давлением 50-300 атм при ступенчатом повышении температуры со скоростью l-lOC/ч до 260°С с выдержкой в течение 6-10 ч в интервале от 95 до 26оС, Отличительными признаками способа являются использование в качестве воестаног ителя водорода и проведение отработки водородом под давлением 50300 атм при ступенчатом повышении тем пературы со скоростью до с выдержкой в течение 6-10 ч в интервале от 95 до 260 G, Предложенный способ восстановления обладает следующими преимуществами. Срок службы катализатора, полученного настоящим способом, не менее 6 месяцев т.е. возрастает по сравнению со сроком службы катализатора, восстановленного по известному способу, не менее, чем в 6 раз. П ,р и м е р 1 (сравнительный). Мед но-цинк-хромовй катализатор состава, вес.%: окиси меци - 13,3, окиси хрома 24,7, окиси цинка - 54,2, окиси алюминия - 4,4, окиси магния - 1,7 и предварительно прокаленный при 350 С, загругжают в реактор и в потоке азота разогревают до 12О С со скоростью 10 С/ч после выравнивания температуры по всему слою катализатора температуру повышают со скоростью 2-S С/ч до 15О С, далее постепенно азот заменяют на газ состава, Еес,%: С0285 СО1-2 MI2-3 и температуру повышают до 200 С, затем производят выдержку до постоянной концентрации СО+СО или Н на входе и выходе из реактора. На этом процесс восстановления заканчивается, газ замен ют на водород для осуществления процес гидрирования. Процесс гидрирования пров дят при давления 250 атм, скорости под чи циркулирующего водорода 2 сырья, те1м пературе 220-230 С, объемной скорости подачи сырья 2 об/об ката лизатора в час. Сырье - декобальтиаован ный продукт гидроформилирования пропил на, соцертгсащий масляные альдегиды. Состав сырья и гидрогенитзата прявецены в табл. 1. Конверсия масляных альцегиаов постепенно снижается и чер&а 30 сугок работы составляет 82,5%. Пример 2. Медно-цинк-хромовый катализатор состава, как указано в примере 1, загружают в реактор, через катализатор пропускают водород до остаточного содержания кислорода не более 0,5 об.% и постепенно создают давление водорода ЗОО атм, далее при подаче цкр кулирующего водорода ЗООО об/об катализатора в час производят ступенчатый подъемгуемпературы: до бО - по 10°С в час; от 6О до 85 - по в час; от 85 до 95 - по 2-3 в час; от 95 до 1-2С в час;от 10О до 2-3С .в час; от 150 до 220 - по 1-2 час; от 220 до 260° - по 5°С в .час; при достижении температуры 95, 100, 120, 150, 210, 260°С произво дят выдержку катализатора в течение 6 ч и при температуре 195 С - в течение 1О ч. Далее температуру понижают до рабочей и процесс гидрирования продуктов гидроформилирования пропилена осуществляют в условиях примера 1. При этом степень конверсии альдегидов практически не м© - няется и через 6 месяцев составляет 98%.Результаты представлены в табл. I. П р и м е р 3 (сравнительный). Медно-цинк-хромовый катализатор, содержащий, вес.%: окиси меди - 54,5, окиси цинка - 12,0, окиси хрома - 14, окиси магния - О,2, окиси марганца - 0,2, окиси алюминия - 19,1, предварительно про- каленный при 350С, загружают в реактор и проводят восстановление в условиях, аналогичных примеру 1. . После замены газа-восстановителя на водород осуществляют гидрирование димерной фракции продукта конденсации н-масляного альдегида, содержащего альдегиды Cg под давлением 28О атм, при температуре 240-250 С, скорости подачи сырья 1 об/об катализатора в час и скорости подачи циркулирующего водорода 2,5 нм/кг сырья. Состав сырья и гидрогенизата приведены в табл. 2. Степень конверсии альдегидов Cg снизилась через 20 суток работы с 99 до 88,2%. Пример 4. Медно-цинк-хромовый катализатор состава, как в примере 3, загружают в реактор и катализатор восстанавливают Лод давлением водорода 15О атм аналогично примеру 2, после чего осуществляют гидрирование продукта

58SS9176 .

состава по примеру 3 и в условиях гидри-как в примере 1, восстанавлавают аналорования, аналогичных примеру 3, Сославгично примеру 1. После восстановления и

, гидрогениаата приводится в табл. 2.замены газа-восстановителя на водород

Степень конверсии альдегидов через проводят гидрирование продукта, содержа60 суток составила 94,8%, и далее npiaK- 5иего метиловые эфиры кислот Р

тически не менялась, продопжительнсх:тьдавлений 300 атм, температуре ,

испытания 125 суток..скорости подачи сырья 0,3 об/об каталиПример, 5 (сравнительный). Мед-затора в час, скорости подачи циркулиру-

но-«инк-хромовый катализатор, содержа-ющего водорода 3000 сырья. Сощий; вес.%: окиси меди - 35,5, окиси юстав сырья и гидрогенизата приведены в

цинка - 29,0, окиси хрома - 20,3, окиситабл. 4.

алюминия - 12,0, окиси марганца - 1,7,Степень конверсии метиловых эфиров окиси Магния - 1,5, предварительно про-кислот снизилась с 9О до 74% каленный при З50с, загружают в реак- .через 2О суток работы катализатора, тор и проводят восстановление способом, 15. Пример 8. Me дно-цинк-хромовый аналогичным примеру 1. После заменыкатализатор состава, как в примере 1, газа-восстановителя на водород осущест-восстанавливают аналогично примеру 2, вляют гидрирование продукта гидроформи-после чего осуществляют гидрирование пролирования олефинов , содержащегодукта, содержащего метиповые эфиры кисальдегиды CL-Cfl, при давлении 300 атм, Олот состава, как в .примере 7, в при температуре 26О°С, скорости подачиусловиях аналогичных примеру 7,. Состав сырья 0,8 об/об катализатора в час исырья и гидрогенизата приведены в табл. 4. скорости поаачи циркулирующего водорода Степень конверсии метиловых эфиров 3 сырья. Состав сырья и гидроге-кислот составила через 4О суток низата приведены в табл. 3. 595% и далее до 6О суток работы оставаСтепень конверсии альдегидов сниаи-лась практически постоянной, лась с 98 до 80% через 2О суток .рабо-.Пример 9. Me дно-цинк-хром о ты катализатора.вый катализатор состава, как в примере

Пример 6. Медно-цинк-хромо-3, восстанавливают азотоводородной смевый катализатор состава, как в примере 30сью под давлением 150 атм, содержащей

5, загружают в реактор и восстанавлива-в об/%: водорода - 47, азота - 52, меют под давлением водорода 50 атм анало-тана - 1, при подаче циркулирующего вогично примеру -2. Гидрирование продуктадорода ЗООО об/об катализатора в час и

гидроформилирования олефинов Cg-Cg со-ступенчатом подъеме температуры и соотстава, аналогичного примеру 5, осущест- 35ветствующей выдержке катализатора, анавпяют в условиях, аналогичных примерулогичных примеру 2.

5. Состав сырья и гидрогенизата приве-, После окончания процесса восстановледены в табл. 3.ния азотоводородную смесь заменяют на

Степень конверсии альдегидов черезводород и процесс гидрирования продукта

40 суток составила 94% и далее практи- 0конденсации н-масляного альдегида осучески оставалась неизменной до 6О сутокществляют в условиях примера 3. Состав

работы катализатора.сырья и гидрогенизата приведены в табл.2.

Пример 7 (сравнительный). Мед-Конверсия альдегидов Cg на ЗО сутки рано-цинк-хромовый катализатор состава,боты снизилась с 99 до 9О%.

0)

0

Я П

ю а

Н

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения 2-этилгексанола | 1975 |

|

SU992506A1 |

| СПОСОБ ГИДРИРОВАНИЯ 2-ЭТИЛГЕКСЕНАЛЯ В 2-ЭТИЛГЕКСАНОЛ | 2000 |

|

RU2178781C1 |

| СПОСОБ АКТИВИРОВАНИЯ МЕДНОЦИНКХРОМОВОГО КАТАЛИЗАТОРА ГИДРИРОВАНИЯ АЛЬДЕГИДОВ | 1999 |

|

RU2148433C1 |

| Способ получения 2-этилгексанола | 1980 |

|

SU1010052A1 |

| Способ восстановления меднохромового катализатора для гидрирования карбонильных соединений | 1985 |

|

SU1286274A1 |

| Способ получения спиртов | 1976 |

|

SU681038A1 |

| Способ получения первичных алифа-ТичЕСКиХ АМиНОВ | 1979 |

|

SU798094A1 |

| Способ очистки изооктилового спирта-сырца | 1980 |

|

SU937442A1 |

| Способ получения алифатических спиртов @ - @ | 1984 |

|

SU1249009A1 |

| Способ получения вторичных алифатических спиртов С @ | 1989 |

|

SU1735258A1 |

м

а

0)

s

ш

0)

о а ct

а

L,

S

и и

g н

и

cv

a я s Ч 0

g H

II

858917

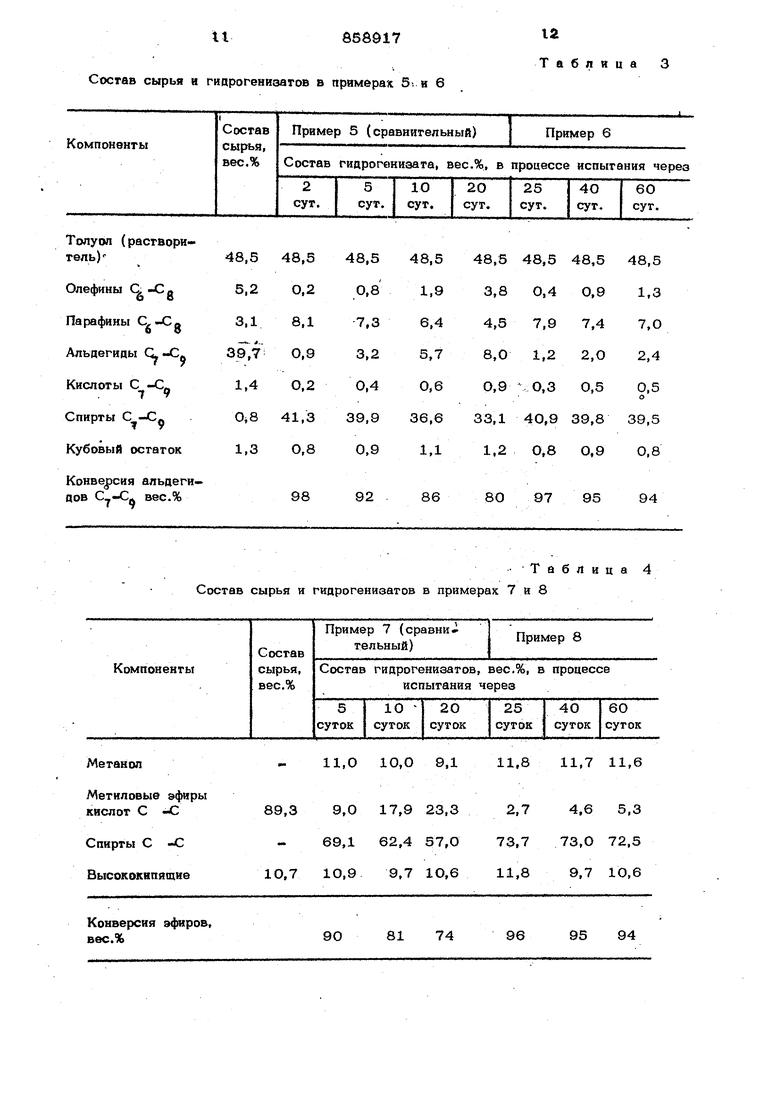

Состав сырья и гиарогенизатов в примерах 5-. и 6

Толуол (раствориСостав сырья и гидрогенизатов в примерак 7 и 8 11.0 Меганоп Метиловые эфиры 89,3 9,0 кислот С -С 69.1 Спирты С -С 10,7 10,9 Высококипящие

Конверсия эфиров,

90 вес.%

Таблица 3

Таблица 4

95

94

96

74 10,09Д11,811,711,6 17,923,32,74,65,3 62,457,О73,773,072,5 9,710,611,89,710,6

86891714

Формула изобретения . ступенчатом повышении температуры ( со

Способ восстанрвпения медномхинк-хро- кой в течение 6-10 ч в интервале от 95 мового катализатора дпя гидрирования кар- до 260 С. бпннпьвых соединений путем обработки ка s

та/гизатора восстановителем под давленй-Источники информации,

ем и при повышенной температуре, от Wпринятые во внимание при экспертизе

личающийся тем, что, с целью1. Авторское свидетельство СССР

получения катализатора со стабильной ак- Ni 218834, кл. В ч101 3 37/18, 1967. тивностью, в качестве восстановителя ис- lO 2. Авторское свидетельство СССР пользуют водород и обработку водородом№ 356872, -л. В 01 J 37/18, 1970

ведут ч под давлением .,50-300 атм при (прототип).

скоростью 1-10°)С/ч до с выдерж

Авторы

Даты

1981-08-30—Публикация

1980-06-10—Подача