Гидрогенизат из сепаратора высокого давления дросселируется до 1 атм и направляется в сепаратор низкого давления. Выделившиеся из сепараторов газы выбрасываются в сеть для сжигания газов. По мере накопления продукта производится слив его в бутыль и анализ методом ГЖХ.

ПримерЧ.На пилотной установке в проточный реактор загружают 100 г медно- цинк-хромового катализатора (67 мл), содержащего, мас.%: окись меди 10,8; окись хрома 24,7; окись цинка 54,2; окись марганца 1,5; окись магния 1,5, окись алюминия остальное, и проводят восстановление по известной методике. На гидрирование подают сырьевую смесь со скоростью 48,5 г/ч (60 мл/ч), состоящую на 99 мас.% из дипро- пилкетона. Параметры гидрирования: температура 150-170°С, давление водорода 300 ат, объемная скорость подачи сырья 0,9 ч , объемная скорость подачи водорода 2000 ч . В указанных условиях катализатор проработал 8700 ч без потери активности. Гидрогенизат в количестве 49,4 г/ч содержит, г: мас.%: дипропилкетон 0,25 (0,5); геп- танол-4 48,2 (97,6); примеси 1,0 (1,9). Конверсия дипропилкетона составляет 99,5%, селективность по гептанолу-4 равна 99,0%.

П р и м е р 2. Аналогично примеру 1 на 67 мл катализатора гидрирования подают 46,9 мл/ч (35,2 г/ч) сырья, содержащего 50мас.% пропилизопропилкетонаи50,0 мас.% н-гексана. Параметры гидрирования: температура 170-190°С, давление водорода 25 ,0 МПа, объемная скорость подачи сырья 0,7 ч , объемная скорость подачи водорода 3000 . В указанных условиях катализатор проработал 7700 ч без потери активности. Продукты гидрирования в количестве 33,5 г/ч содержат, г (мас.%): пропилизопро- пилкетон 0,001 (0,003); 2-метилгексанол-З 17,8 (50,1); н-гексан 17,6 (49,6); примеси 0,1 (0,3). Конверсия пропилизопропилкетона 100,0%, селективность по 2-метилгексано- лу-3 равна 99,0%.

Примерз. Аналогично примеру 1 на 67 мл катализатора гидрирования подают 33 мл/ч (23,8 г/ч) сырья, содержащего 25 мас.% смеси пропилизопропилкетона и дипропилкетона в соотношении 1 ;1, растворенной в гептане. В качестве катализатора используют медно-цинк-хромовый катализатор следующего состава, мас.%: 01 ись меди 57,0; окись хрома 13,0; окись цинка 10,0; окись магния 0,2; окись марганца 0,2; окись алюминия остальное. Параметры гидрирования: температура 190-210°С, давление водорода 22,0 МПа, объемная скорость подачи сырья 0,5 ч , объемная скорость подачи водорода 1000ч 1. В указанных условиях катализатор проработал 7600 ч без потери активности. Продукты гидрирования содержат, г (мас.%): дипропилкетон и пропилизопропилкетон суммарно менее 0,0001 (0,001); гептанол-4 3,05 (12,7); 2-метилгекса- нол-3 3,05 (12,7); примеси 0,1 (0,4); гептан 17,8 (74,2). Конверсия кетонов С 100,0%, селективность по сумме вторичных спиртов

0 Су равна 98,0%.

П р и м е р 4. Аналогично примеру 1 на катализатор гидрирования (67 мл), содержащий, мас.%: окись меди 54,0; окись цинка 11,5; окись хрома 14,0; окись марганца 0,2;

5 окись магния 0,2; окись алюминия остальное, подают 20,1 м/ч(16,1 г/ч) сырья, содержащего 10,0 мас.% дипропилкетона в бутаноле. При 180-200°С и давлении 20,0 МПа получают 16,15 г/ч гидрогенизата,

0 содержащего, мас.%: гептанола-4 10,0 (1,6 г); бутанола 89,8 (14,5 г); примесей 0,2 (0,05 г). Конверсия дипропилкетона 100,0%, селективность образования гептан-ола-4 99,0%.

5П р и м е р 5. Аналогично примеру 2 на

67 мл катализатора гидрирования (состав по примеру 4) подают 13,4 мл/ч (10,7 г/ч) раствора пропилизопропилкетона в бутаноле, содержащего, мас.%: пропилизопропилке0 тон 5,0; бутанол 95,0. При 170-190°С и давлении 22,0 МПа получают 10,75 г/ч гидрогенизата, содержащего, мас.%: 2-ме- тилгексанола-3 5,0 (0,54 г); бутанол 94,9 (10,20 г); примеси 0,1 (0,01 г). Конверсия ке5 тона С 100,0%, а селективность образования вторичного спирта 99,0%.

П р и м е р 6. Аналогично примеру 3 на 67 мл катализатора гидрирования, содержащего, мас.%: окись меди 12,3; окись цинка

0 52,2; окись хрома 23,2; окись марганца 1,7; окись магния 1,7; окись алюминия остальное, подают 13,4 мл/ч (10,7 г/ч) раствора смеси пропилизопропилкетона и дипропилкетона в изобутаноле, содержащего, мас.%:

5 смесь кетонов С 1,0 (соотношение изомеров 1:1), изобутанол остальное. При 200- 220°С и давлении 25,0 МПа получают Гидрогенизат в количестве 10,7 г/ч, содержащий, мас.%: смесь спиртов С 1,0 (0 1 г);

0 Изобутанол 99,0 (10,6); примеси - менее 0,01. Конверсия смеси кетонов С 100%, селективность образования вторичных спиртов С 100,0%.

Пример 7. Аналогично примеру 1 на

5 67 мл катализатора гидрирования (состав по примеру 6) подают 6,7 мл/ч (5,4 г/ч) раствора дипропилкетона в изобутаноле, содержащего 0,1% дипропилкетона. При 230-240°С и давлении 30,0 МПа получают 5,4 г/ч катализата, содержащего 0,1% гептанола-4 (0,005 г). Конверсия дипропилкето- на 100,0%, селективность образования вторичного спирта С 100,0%.

Примеры 8-12 выполнены в запредельных условиях, демонстрируются для сравнения с примерами 1-7, причем во всех примерах загружено 100 г (67 мл) катализатора.

Приме р 8 (для сравнения). Аналогично примеру 2 процесс осуществляют при 130- 150°С, при этом конверсия кетона во вторичный спирт ниже, чем в примере 2, и составляет 88,0%, а селективность по спирту 99,0%.

П р и м е р 9 (для сравнения). Аналогично примеру 2 процесс осуществляют при 240- 260°С, при этом конверсия пропилизопро- пилкетона 100%, но селективность процесса ниже, чем в примере 2, и составляет 87%.

Пример 10 (для сравнения). Аналогично примеру 1 процесс осуществляют при давлении 180 ат, при этом конверсия по дипропилкетону уменьшается по сравнению с примером 1 до 92%, а селективность по спирту 99,0%.

Пример11 (для сравнения). Аналогично примеру 1 процесс ведут при объемной

скорости подачи жидкого продукта 1,1 ч . В

0,1-0,9 ч

отличие от примера 1 конверсия кетона 91,0%.

П р и м е р 12 (для сравнения). Аналогично примеру 1 процесс ведут при объемной скорости подачи жидкого продукта 0,05 , при этом конверсия дипропилкетона в спирт количественная, а селективность по спирту составляет 76,0% от теории.

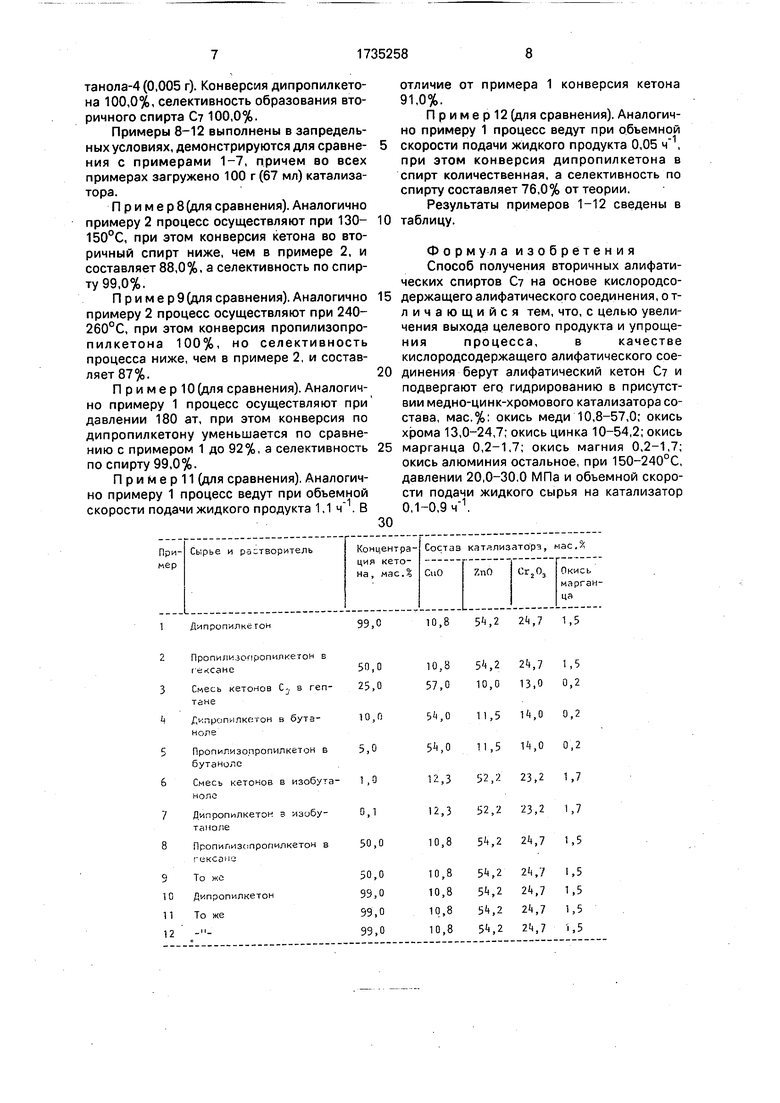

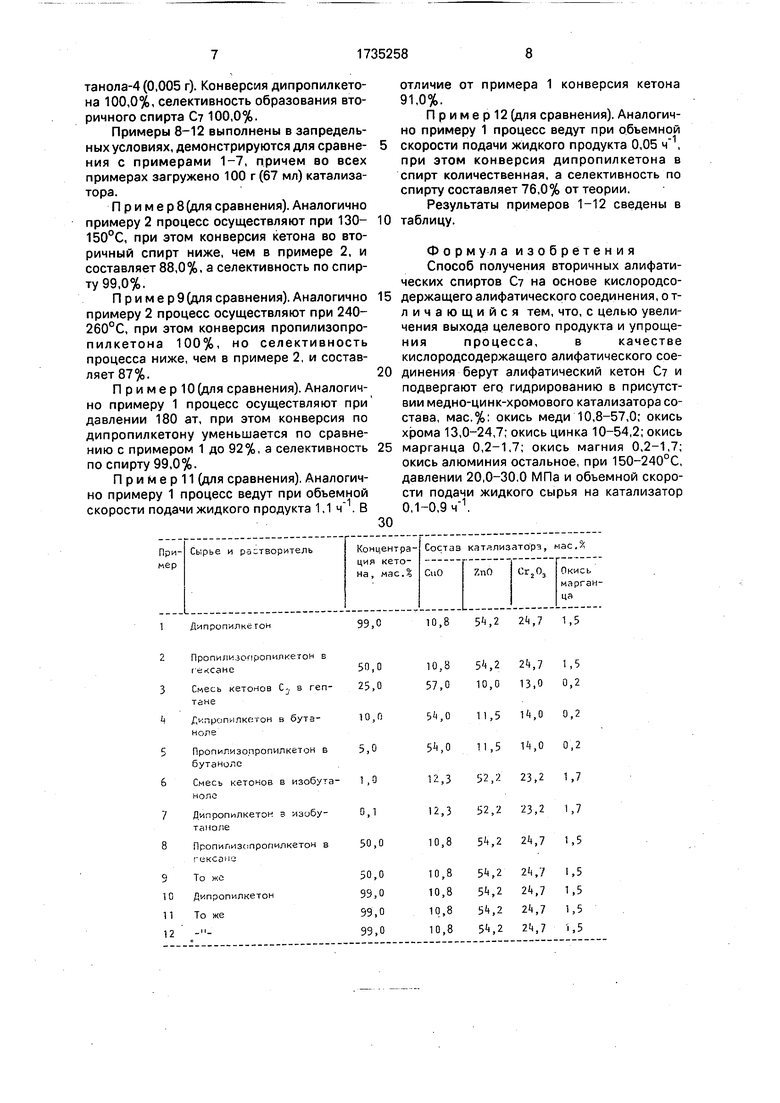

Результаты примеров 1-12 сведены в таблицу.

Формула изобретения Способ получения вторичных алифатических спиртов С на основе кислородсодержащего алифатического соединения, отличающийся тем, что, с целью увеличения выхода целевого продукта и упрощенияпроцесса,в качестве кислородсодержащего алифатического соединения берут алифатический кетон С и подвергают его гидрированию в присутствии медно-цинк-хромового катализатора состава, мас.%: окись меди 10,8-57,0; окись хрома 13,0-24,7; окись цинка 10-54,2; окись

марганца 0,2-1,7; окись магния 0,2-1,7; окись алюминия остальное, при 150-240°С, давлении 20,0-30,0 МПа и объемной скорости подачи жидкого сырья на катализатор

-1

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЕРЕРАБОТКИ БУТАНОЛЬНО-БУТИЛФОРМИАТНОЙ ФРАКЦИИ | 2011 |

|

RU2454392C1 |

| СПОСОБ ПЕРЕРАБОТКИ БУТАНОЛ-БУТИЛФОРМИАТНЫХ ФРАКЦИЙ | 2005 |

|

RU2284313C1 |

| СПОСОБ СЕЛЕКТИВНОГО ГИДРИРОВАНИЯ НЕНАСЫЩЕННЫХ АЛЬДЕГИДОВ | 2015 |

|

RU2626958C2 |

| Способ получения бутиловых спиртов | 1981 |

|

SU1087510A1 |

| Способ получения алифатических спиртов С @ -С @ и катализатор для его осуществления | 1987 |

|

SU1731040A3 |

| Способ выделения алифатических спиртов С @ из побочных продуктов гидроформилирования пропилена | 1989 |

|

SU1684272A1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОМОЛЕКУЛЯРНЫХ АРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ | 2011 |

|

RU2454388C1 |

| СПОСОБ ВЫДЕЛЕНИЯ 2-ЭТИЛГЕКСАНОЛА ИЗ ПОБОЧНОГО ПРОДУКТА | 1995 |

|

RU2083545C1 |

| Способ получения неопентилгликоля | 1986 |

|

SU1361134A1 |

| Способ получения 2-этилгексанола | 1975 |

|

SU992506A1 |

Дипропилкс гон

2Пропил зопропиякетон в t ексане

3Смесь кетонов С- в гептане

4Дкпропилкегон в бутз- ноге

5Пропиг.изопропилкетон в бутаноле

6Смесь кетоиов в изобут нолс

7Дилропилкетон з изобу- таноле

8Пропилизспропилкетон в eKCO U

SТо же

10Дипропилкетон

11То же

,0

10,8 54,2 24,7 1,5

10,8 10,8 10,8 10,8

54,224,71,5

10,013,00,2

11,514,00,2

11,51М0,2

52,223,21,7

52,223,21,7

5М24,71,5

54,224,71,5

54,224,71,5

54,224,71,5

54,224,71,5

Продолжение таблицы

Авторы

Даты

1992-05-23—Публикация

1989-11-21—Подача