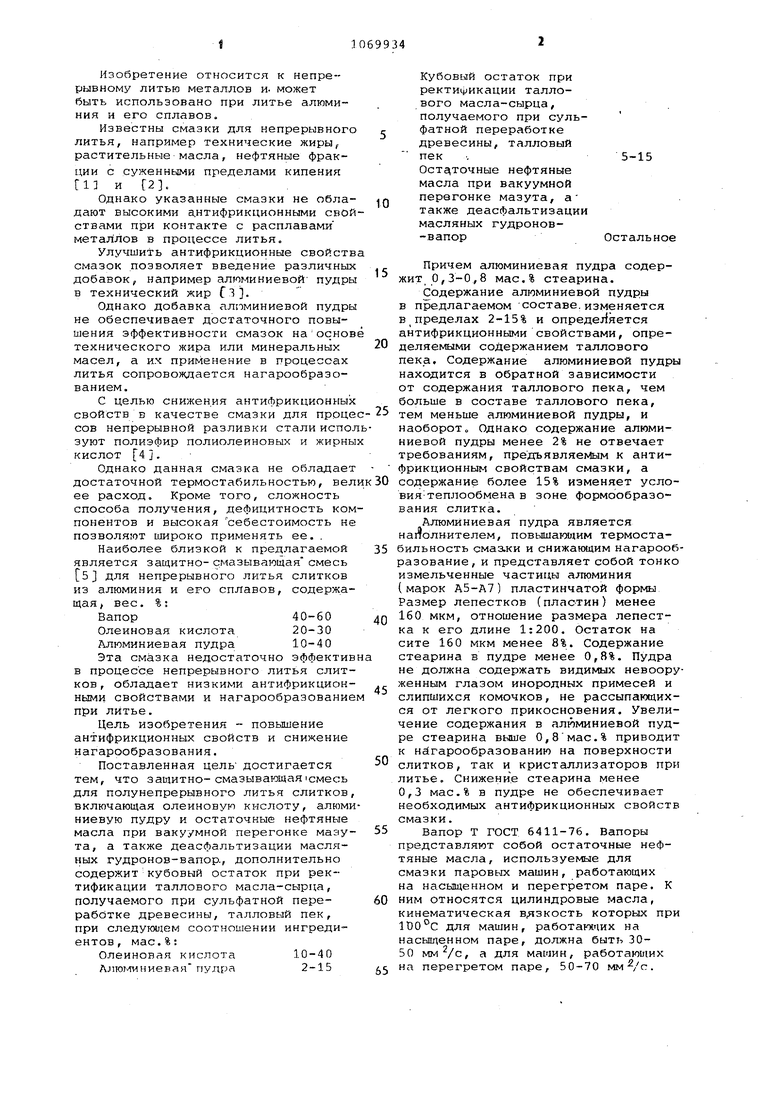

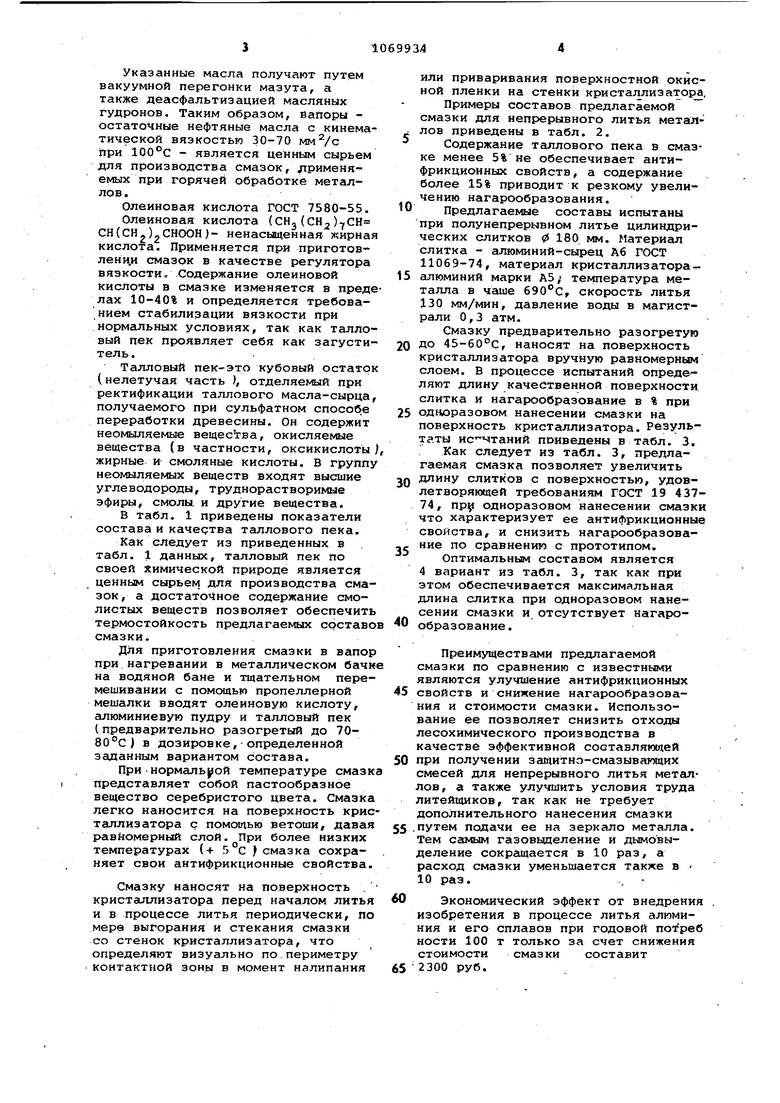

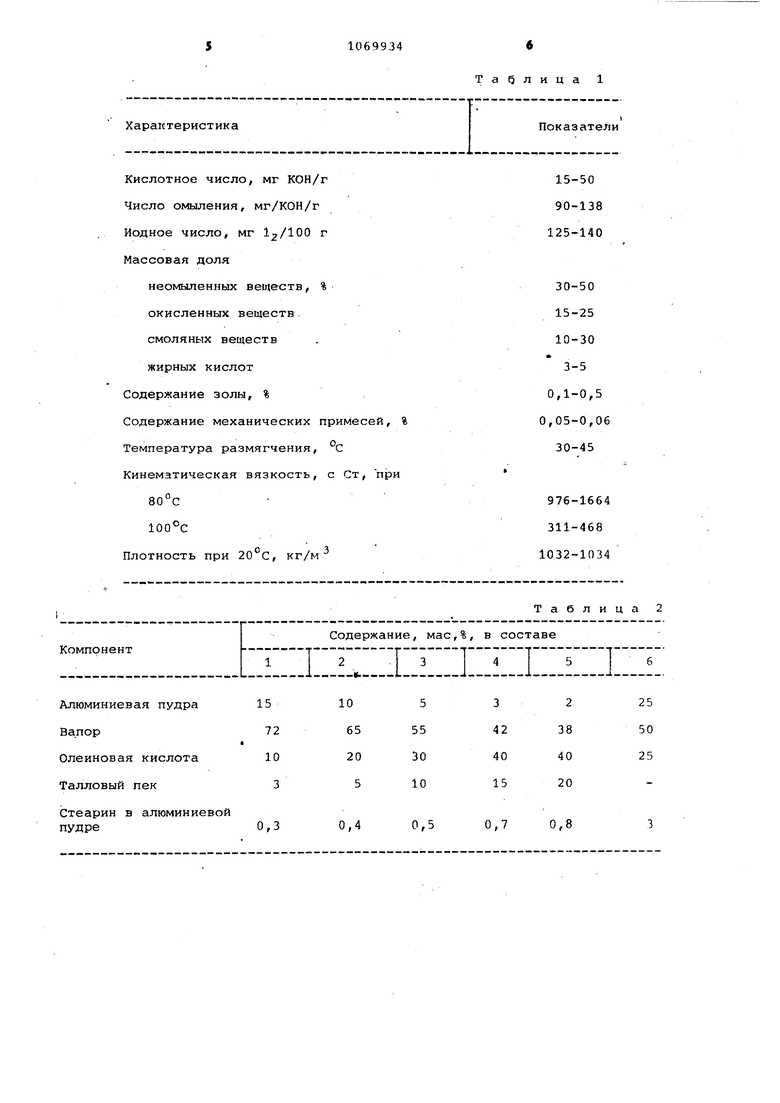

Изобретение относится к непрерывному литью металлов и- может быть использовано при литье алюминия и его сплавов. Известны смазки для непрерывного литья, например технические жиры, растительные масла, нефтяные фракции с суженными пределами кипения 1 и 2. Однако указанные смазки не обла дают высокими антифрикционными свой ствами при контакте с расплавами металлов в процессе литья. Улучшить антифрикционные свойств смазок позволяет введение различных добавок, например алюминиевой пудры в технический жир Сз. Однако добавка алюминиевой пудры не обеспечивает достаточного повышения эффективности смазок наоснов технического жира или минеральных масел, а их применение в процессах литья сопровождается нагарообразованием. С целью снижен,ия антифрикционных свойств в качестве смазки для проце сов непрерывной разливки стали испо зуют полиэфир полиолеиновых и жирны кислот 4. Однако данная смазка не обладает достаточной термостабильностью, вел ее расход. Кроме того, сложность способа получения, дефицитность ком понентов и высокая себестоимость не позволягот широко применять ее. . Наиболее близкой к предлагаемой является защитно-смазывающая смесь 5 для непрерывного литья слитков из алюминия и его сплавов, содержащая, вес. %; Вапор40-60 Олеиновая кислота 20-30 Алюминиевая пудра 10-40 Эта смазка недостаточно эффектив в процессе непрерывного литья слитков, обладает низкими антифрикционными свойствами и нагарообразование при литье. Цель изобретения - повышение антифрикционных свойств и снижение нагарообраэования. Поставленная цель достигается тем, что защитно-смазывающая 1смесь для полунепрерывного литья слитков включающая олеиновую кислоту, алюми ниевую пудру и остаточные нефтяные масла при вакуумной перегонке мазута, а также деасфальтизации масляных гудронов-вапор., дополнительно содержит кубовый остаток при ректификации таллового масла-сырца, получаемого при сульфатной переработке древесины, талловый пек, при следующем соотношении ингредиентов , мае.%: Олеиновая кислота 10-40 Ллюг-таниевая пудра 2-15 Кубовый остаток при ректификации таллового масла-сырца, получаемого при сульфатной переработке древесины, талловый пек .5-15 Остс точные нефтяные масла при вакуумной перегонке мазута, а также деасфальтизации масляных гудронов-вапорОстальноеПричем алюминиевая пудра содержит 0,3-0,8 мас.% стеарина. Содержание алюминиевой пудры в предлагаемом составе.изменяется в пределах 2-15% и опреде; яется антифрикционными свойствами, определяемыми содержанием таллового пека. Содержание алюминиевой пудры находится в обратной зависимости от содержания таллового пека, чем больше в составе таллового пека, тем меньше алюминиевой пудры, и наоборот„ Однако содержание алюминиевой пудры менее 2% не отвечает требованиям, предъявляемым к антифрикционным свойствам смазки, а содержание более 15% изменяет условия-теплообмена в зоне формообразования слитка. Алюминиевая пудра является наполнителем, повыиакядим термостабильность смааки и снижающим нагарообразование, и представляет собой тонко измельченные частицы алюминия {марок А5-А7) пластинчатой формы Размер лепестков (пластин) менее 160 мкм, отношение размера лепестка к его длине 1:200. Остаток на сите 160 мкм менее 8%. Содержание стеарина в пудре менее 0,8%. Пудра не должна содержать видимых невооруженным глазом инородных примесей и слипшихся комочков, не рассыпающихся от легкого прикосновения. Увеличение содержания в алюминиевой пудре стеарина выше О,8мас.% приводит к нйгарообразованию на поверхности слитков, так и кристаллизаторов при литье. Снижение стеарина менее 0,3 мас.% в пудре не обеспечивает необходимых антифрикционных свойств смазки. Вапор Т ГОСТ 6411-76. Вапоры представляют собой остаточные нефтяные масла, используемые для смазки паровых машин, работающих на насыщенном и перегретом паре. К ним относятся цилиндровые масла, кинематическая в гзкость которых при 1DO°C для машин, работаюспих на насыщенном паре, должна быть 3050 , а для машин, работающих на перегретом паре, 50-70 . Указанные масла получают путем вакуумной перегонки мазута, а также деасфальтизацией масляных гудронов. Таким образом, йапоры остаточные нефтяные масла с кинематической вязкостью 30-70 при - является ценным сырьем для производства смазок, лрименяемых при горячей обработке металлов. Олеиновая кислота ГОСТ 7580-55. Олеиновая кислота (CH(СН)7СН СН(СН2)2СНООН)- ненасьвценная хсирная кислота. Применяется при приготовленни смазок в качестве регулятора вязкостио Содержание олеиновой кислоты в смазке изменяется в преде лах 10-40% и определяется требованием стабилизации вязкости при нормальных условиях, так как талловый пек проявляет себя как загуститель. Талловый пек-это кубовый остаток (нелетучая часть ), отделяемый при ректификации таллового масла-сырца получаемого при сульфатном способ.е переработки древесины. Он содержит неомыляемые вещества, окисляемые вещества (в частности, оксикислоты жирные и смоляные кислоты. В группу неомыляемых веществ входят высшие углеводороды, труднорастворимые эфиры, смолы, и другие вещества. В табл. 1 приведены показатели состава и качества таллового пека. Как следует из приведенных в табл. 1 данных, талловый пек по своей химической природе является ценным сырьем для производства смазок, а достаточное содержание смолистых веществ позволяет обеспечить термостойкость предлагаемых составо смазки. Для приготовления смазки в вапор при нагревании в металлическом бачк на водяной бане и тщательном перемешивании с помощью пропеллерной мешалки вводят олеиновую кислоту, алюминиевую пудру и талловый пек (предварительно разогретый до 7080°С) в дозировке, определенной заданным вариантом состава. При нормальной температуре смазк представляет собой пастообразное вещество серебристого цвета. Смазка легко наносится на поверхность крис таллизатора с помощью ветоши, давая равномерный слой. При более низких температурах (+ 5°С fсмазка сохраняет свои антифрикционные свойства Смазку наносят на поверхность , кристаллизатора перед началом литья и в процессе литья периодически, по мере выгорания и стекания смазки со стенок кристаллизатора, что определяют визуально по периметру контактной зоны в момент налипания или приваривания поверхностной окисной пленки на стенки кристаллизатора, Примеры составов предлагаемой смазки для непрерывного литья металлов приведены в табл. 2. Содержание таллового пека в смазке менее 5% не обеспечивает антифрикционных свойств, а содержание более 15% приводит к резкому увеличению нагарообразования. Предлагаемые составы испытаны при полунепрерывном литье цилиндрических слитков 0 180 мм. Материал слитка - алюминий-сырец А6 ГОСТ 11069-74, материал кристаллизатораалюминий марки А5 , температура металла в чаше скорость литья 130 мм/мин, давление воды в магистрали 0,3 атм. Смазку предварительно разогретую до 45-60°С, наносят на поверхность кристаллизатора вручную равномерным слоем. В процессе испытаний определяют длину качественной поверхности слитка и нагарообразование в % при одноразовом нанесении смазки на поверхность кристаллизатора. Результаты ис чтаний приведены в табл. 3. Как следует из табл. 3, предлагаемая смазка позволяет увеличить длину слитков с поверхностью, удовлетворяющей требованиям ГОСТ 19 43774, прр одноразовом нанесении смазки что характеризует ее антифрикционные свойства, и снизить нагарообразование по сравнению с прототипом. Оптимальным составом является 4 вариант из табл. 3, так как при этом обеспечивается максимальная длина слитка при одноразовом нанесении смазки и отсутствует нагарообразование. Преимуществами предлагаемой смазки по сравнению с известными являются улучшение антифрикционных свойств и снижение нагарообразования и стоимости смазки. Использование ее позволяет снизить отходы лесохимического производства в качестве эффективной составляющей при получении защитно-смазывающих смесей для непрерывного литья металлов, а также улучшить условия труда литейщиков, так как не требует дополнительного нанесения смазки У подачи ее на зеркало металла. Тем самым газовьаделение и днмовыделение сокращается в 10 раз, а расход смазки уменьшается также в 10 раз. Экономический эффект от внедрения изобретения в процессе литья алюминия и его сплавов при годовой потреб ности 100 т только за счет снижения стоимости смазки составит 2300 руб.

Таеэлица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ приготовления защитно-смазывающей смеси для непрерывного литья слитков из алюминия и его сплавов | 1981 |

|

SU946790A1 |

| СМАЗКА ДЛЯ ГОРЯЧЕЙ ДЕФОРМАЦИИ АЛЮМИНИЯ И ЕГО СПЛАВОВ | 2007 |

|

RU2368649C2 |

| Смазка для холодной штамповки металлов | 1990 |

|

SU1696468A1 |

| Смазка для обработки металлов давлением | 1981 |

|

SU1011680A1 |

| Защитно-смазывающая смесь дляНЕпРЕРыВНОгО лиТья СлиТКОВ изАлюМиНия и ЕгО СплАВОВ | 1979 |

|

SU837552A1 |

| Смазка для горячей обработки металлов | 1974 |

|

SU521306A1 |

| ЭМУЛЬСОЛ ДЛЯ ПРИГОТОВЛЕНИЯ ВОДОСМЕШИВАЕМОЙ СМАЗОЧНО-ОХЛАЖДАЮЩЕЙ ЖИДКОСТИ ДЛЯ ПРОКАТКИ ЦВЕТНОЙ ЛЕНТЫ | 2005 |

|

RU2281318C1 |

| Смазка для герметизации резьбовых соединений | 1981 |

|

SU996433A1 |

| Смазка для форм литья под давлением | 1982 |

|

SU1080913A1 |

| КОНЦЕНТРАТ СМАЗОЧНО-ОХЛАЖДАЮЩЕЙ ЖИДКОСТИ ДЛЯ ЛИТЬЯ ПОД ДАВЛЕНИЕМ ЦВЕТНЫХ СПЛАВОВ | 1990 |

|

RU2029651C1 |

1. ЗАЩИТНО-СМАЗЫВАЮЩАЯ СМЕСЬ ДЛЯ ПОЛУНЕПРЕРЫВНОГО ЛИТЬЯ СЛИТКОВ, включающая олеиновую кислоту, алюминиевую пудру и остаточные ; нефтяные масла при вакуумной перегонке мазута, а также деасфальтиэации масляных гудронов-вапор, отличающаяся тем, что, с целью повьааения антифрикционных свойств и снижения нагарообразования, она дополнительно содержит кубовый остаток при ректификации таллового масла-сырцы, получаемого при сульфат1иой переработке древесины, талловый пек, при следуюмем соотношении ингредиентов, мас.%: Олеинойая кислота ,10-40 Алюминиевая пудра 2-15 Кубовый остаток при ректификации таллового масла-сырца, получаемого при суль(Л фатной переработке, древесины, талловый пек5-15 Остаточные нефтяные масла при вакуумной перегонке мазута, а также деасфальтизации масляных гудронов-вапорОстальное о: 2. Смесь по п. 1, о т л и ч асо со оо К) щ а я с я тем, что алюминиевая пудра содержит 0,3-0,8 мас.% стеарина.4

Стеарин в алюминиевой

0,4 пудре0,3

0,7 0,8

0,5

дршна слитка, мм

2000 3500 5100

Иагарообраэование,

%

/

Количество пережгаюв на 600 мм

С поверхностью, отвечающей требованиям ГОСТ 19 437-74, при одноразовом нанесении смазки..

Нагароо6разование определяют по отношению площади поверхности слиткаг покрытой нагаром, к общей поверхности слитка. данные приведены по результатам испытаний на машине непрерывного литья при литье цйлинД рических слитков 0 125 мм из сплава АД31.

Таблица

5000

1500 10

12

1

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Горшков И.Е | |||

| Литье слитков цветных металлов и сплавов | |||

| М., Металлургиз/1ат, 1952 | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Справочное руководство | |||

| М., Металлургия, 1970 | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Патент США № 3620290, чкл | |||

| Способ получения суррогата олифы | 1922 |

|

SU164A1 |

| Устройство станционной централизации и блокировочной сигнализации | 1915 |

|

SU1971A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

| Авторское свидетельство СССР 799234, кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1984-01-30—Публикация

1982-07-14—Подача