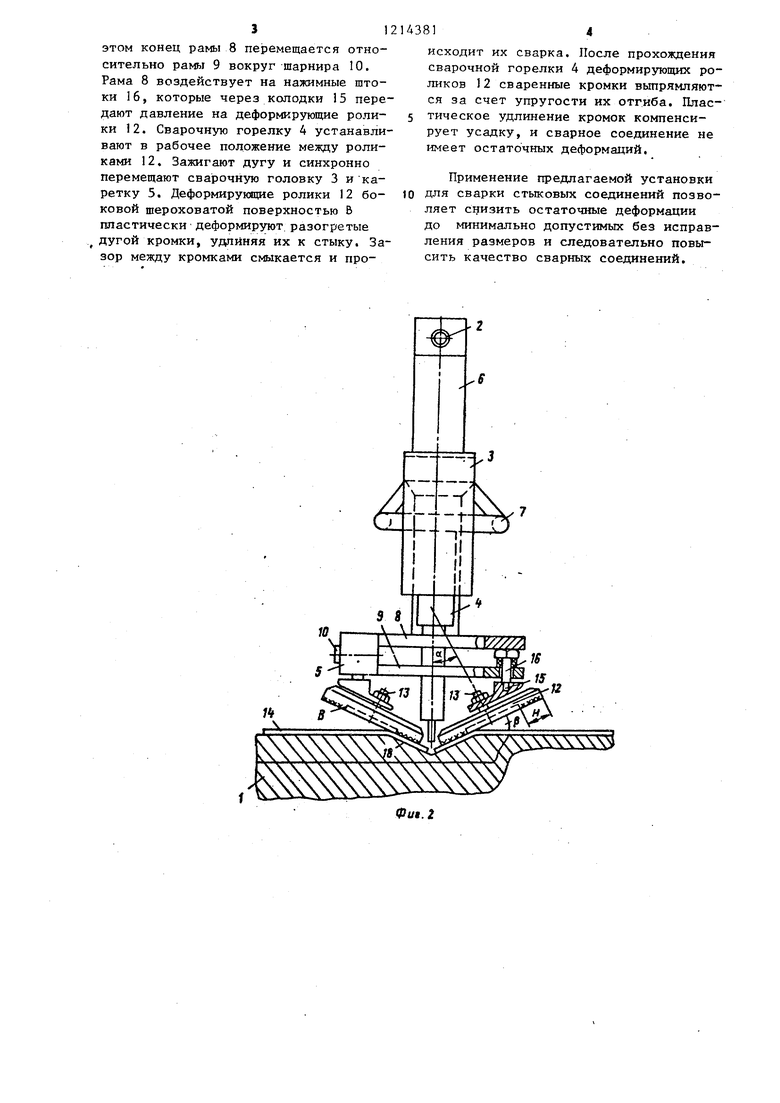

2. Установка по п.1, о т л и - чающаяся тем, что привод прижатия деформирующих роликов выполнен в виде двух рам, нажимных штоков и винтовой стяжки, при этом первая из рам жестко связана с направляющей,

Изобретение относитя к сварке, а более конкретно к устройствам для сварки тонколистовых конструкций, и может быть применено в различных отраслях промьшшенности.

Целью настоящего изобретения является снижение остаточных деформаций путем предварительного пластического деформирования свариваемых кромок за счет местного поперечного удлинения,

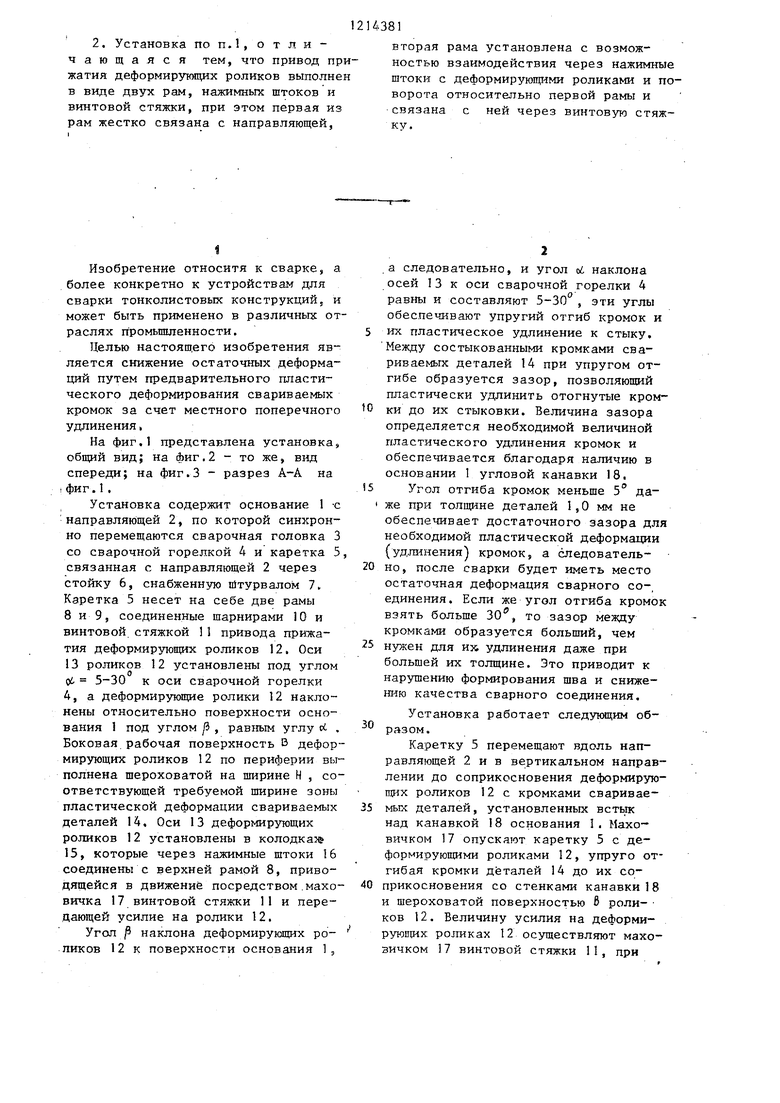

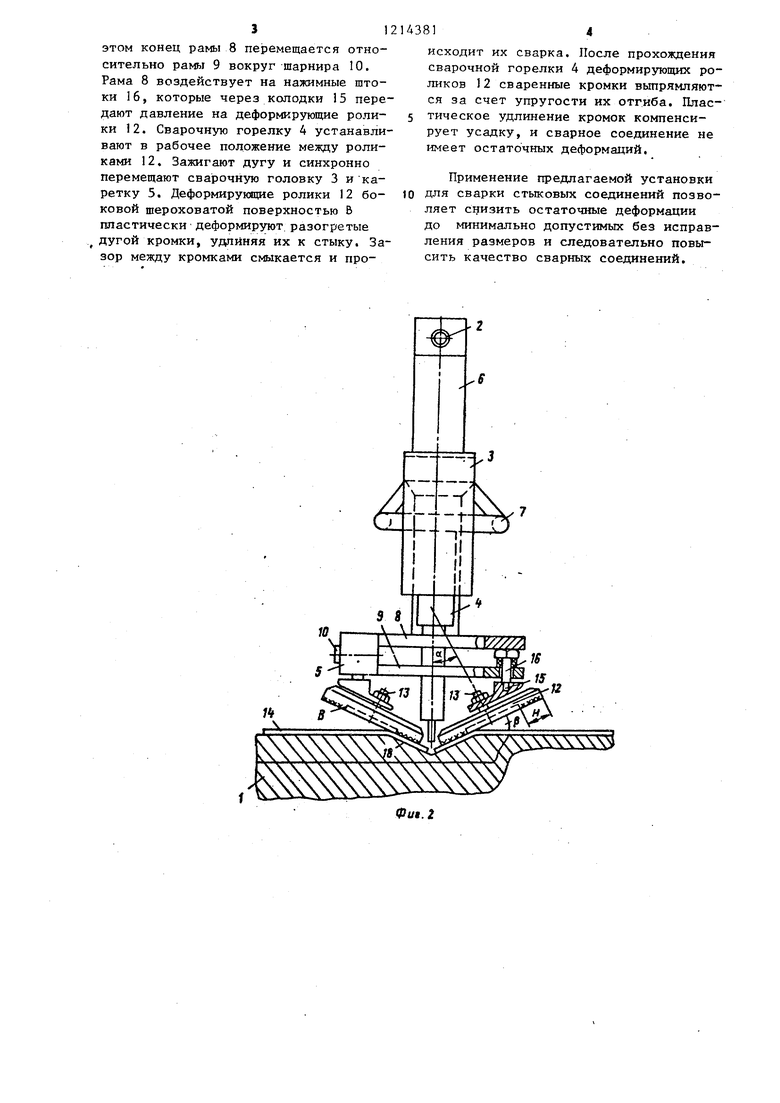

На фиг.1 представлена установка, общий вид; на фиг.2 - то же, вид спереди; на фиг.З - разрез А-А на I фиг.1.

Установка содержит основание 1 -с направляющей 2, по которой синхронно перемещаются сварочная головка 3 со сварочной горелкой 4 и каретка 5 связанная с направляющей 2 через стойку 6, снабженную йтурвалом 7, Каретка 5 несет на себе две рамы 8 и 9, соединенные шарнирами 10 и винтовой, стяжкой 11 привода прижатия деформирзпощих роликов 12. Оси 13 роликов 12 установлены под углом ot 5-30 к оси сварочной горелки 4, а деформирующие ролики 12 наклонены относительно поверхности основания 1 под углом /3 , равным углу ci , Боковая.рабочая поверхность В деформирующих роликов 12 по периферии выполнена шероховатой на ширине Н , соответствующей требуемой ширине зоны пластической деформации свариваемых деталей 14, Оси 13 деформирующих роликов 12 установлены в колодкам® 15, которые через нажимные штоки 16 соединены с верхней рамой 8, приводящейся в движение посредством.маховичка 17 винтовой стяжки 11 и передающей усилие на ролики 12.

Угол наклона деформирующих ро- ликов 12 к поверхности основания ,

вторая рама установлена с возможностью взаимодействия через нажимные штоки с деформирующими роликами и поворота относительно первой рамы и связана с ней через винтовую стяжку.

.а следовательно, и угол oi наклона осей 13 к оси сварочной горелки 4 равны и составляют З-ЗО, эти углы обеспечивают упругий отгиб кромок и

их пластическое удлинение к стыку. Между состыкованными кромками свариваемых деталей 14 при упругом отгибе образуется зазор, позволяющий пластически удлинить отогнутые кромки до их стыковки. Величина зазора определяется необходимой величиной пластического удлинения кромок и обеспечивается благодаря наличию в основании 1 угловой канавки 18.

Угол отгиба кромок меньше 5 да- же при толщине деталей 1,0 мм не обеспечивает достаточного зазора для необходимой пластической деформации (уд.гшнения) кромок, а следовательно, после сварки будет иметь место остаточная деформация сварного со-, единения. Если же угол отгиба кромок взять больше 30 , то зазор между кромками образуется больший, чем

нужен для их удлинения даже при большей их толщине. Это приводит к нарушению формирования шва и снижению качества сварного соединения.

Установка работает следующим образом.

Каретку 5 перемещают вдоль направляющей 2 и в вертикальном направлении до соприкосновения деформирующих роликов 12 с кромками свариваемых деталей, установленных встьш над канавкой 18 основания I. Махо ничком 17 опускают каретку 5 с деформирующими роликами 12, упруго отгибая кромки деталей 14 до их со

прикосновения со стенками канавки 18 и шероховатой поверхностью 6 роли- ков 12. Величину усилия на деформи- руюпрлх роликах 12 осуществляют маховичком 17 винтовой стяжки 11, при

3)2

этом конец рамы 8 перемещается относительно рамы 9 вокруг шарнира 10. Рама 8 воздействует на нажимные штоки 16, которые через колодки 15 передают давление на деформирукмцие ролики 12. Сварочную горелку 4 устанавливают в рабочее положение между роликами 12. Зажигают дугу и синхронно перемещают сварочную головку 3 и каретку 5. Деформирующие ролики 12 боковой шероховатой поверхностью В пластически деформируют, разогретые дугой кромки, удлиняя их к стыку. Зазор между кромками смыкается и про143814

исходит их сварка. После прохождения сварочной горелки 4 деформирующих роликов 12 сваренные кромки выпрямляются за счет упругости их отгиба. Плас- 5 тическое удлинение кромок компенсирует усадку, и сварное соединение не имеет остаточных деформаций.

Применение предлагаемой установки 10 для сварки стыковых соединений позволяет снизить остаточные деформации до минимально допустимых без исправления размеров и следовательно повысить качество сварных соединений.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления сварных конструкций | 1983 |

|

SU1127726A1 |

| Способ снижения сварочных деформаций длинномерных стыковых соединений в листовых конструкциях | 1985 |

|

SU1279777A1 |

| Способ уменьшения остаточных сварочных деформаций | 1975 |

|

SU580965A1 |

| Способ уменьшения остаточных деформаций и напряжений | 1980 |

|

SU946858A1 |

| Установка для сварки продольных стыков с деформированием металла шва | 1985 |

|

SU1260147A1 |

| Устройство для дуговой сварки деталей встык | 1979 |

|

SU859075A1 |

| Устройство для сварки | 1979 |

|

SU1013173A2 |

| Способ дуговой сварки стыковых соединений | 1982 |

|

SU1117168A1 |

| Способ сварки круговых соединений в листовых конструкциях | 1985 |

|

SU1274886A1 |

| Стенд для сборки и дуговой сварки стыка полотнищ | 1987 |

|

SU1459883A1 |

/«в

Ш

Z.

4-/4

uz, 3

Редактор Т.Парфенова

Составитель М.Буянов

Техред М.Пароцай Корректор Т.Колб

829/20Тираж 1000Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий 113035, Москва, , Раушская наб., д. А/5

Филиал ПШТ Патент, г. Ужгород, ул„ Проектная, 4

| Устройство для сварки | 1979 |

|

SU1013173A2 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Устройство для автоматической сварки | 1972 |

|

SU455834A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1986-02-28—Публикация

1984-12-04—Подача