(54) СПОСОБ СВАРКИ ПЛАВЛЕНИЕМ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ сварки плавлением | 1980 |

|

SU941064A2 |

| Способ сварки плавлением | 1982 |

|

SU1109274A1 |

| СПОСОБ СВАРКИ ПЛАВЛЕНИЕМ СТЫКОВ, ВЫПОЛНЕННЫХ НАКЛОННО К ПОВЕРХНОСТИ ДЕТАЛЕЙ | 1980 |

|

SU849646A1 |

| СПОСОБ ДУГОВОЙ СВАРКИ | 1999 |

|

RU2158661C2 |

| Способ сварки плавлением | 1979 |

|

SU863236A1 |

| Способ сварки плавлением стыковых соединений | 1980 |

|

SU925576A1 |

| Устройство для дуговой сварки деталей встык | 1979 |

|

SU859075A1 |

| СПОСОБ СВАРКИ КОРПУСНЫХ КОНСТРУКЦИЙ ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ | 1996 |

|

RU2089364C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ВЕРТИКАЛЬНОЙ СВАРКИ ПЛАВЛЕНИЕМ ПО ЩЕЛЕВОЙ РАЗДЕЛКЕ | 2015 |

|

RU2598746C1 |

| Способ дуговой сварки | 1980 |

|

SU882712A1 |

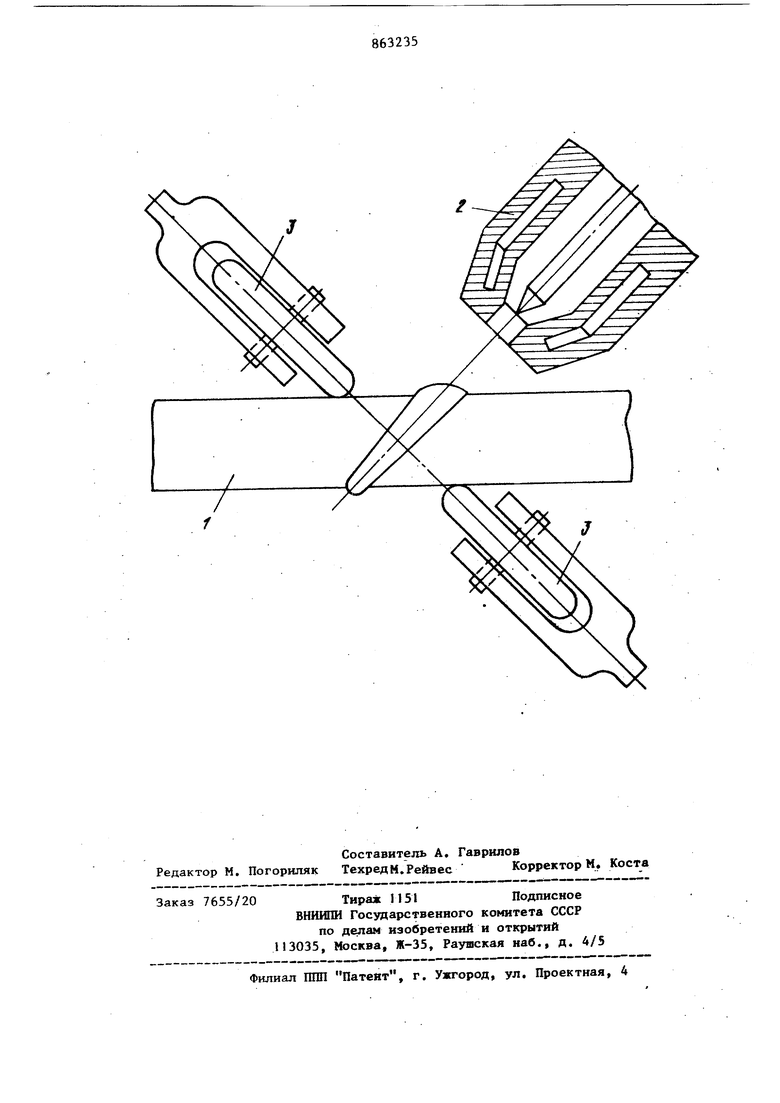

Изобретение относится к способам сварки плавлением и может быть использовано при изготовлении сварных конструкций в различных отраслях промьшшенности. Известны способы сварки плавлением, при которых плавление осуществляют кон центрированным источником тепла, расположенным в плоскости стыка кромок деталей f1. Однако при сварке в шве могут иметь место дефекты: поры, подрезы, непровары, трещины и т. п. Известен также способ сварки плавлением, при котором принудительное давление на сварочную ванну создают потоком газа, выходящего из трубки, .расположенной рядом с вольфрамовым электродом к плоскости шва 2. Недостатком этого способа является то, что давление газа осуществляется только на верхнюю часть ванны, не распространяясь в ее глубину, таким образом внутренние дефекты (поры, трещины ) сохраняются. Наиболее близким по технической сущности и достигаемому эффекту к изобретению является способ дуговой сварки, при котором позади дуги создают принудительное давление на сварочную ванну СзЗНедостатком указанного способа является то, что давление ползуна на металл является распределенным, действует сверху вниз, из-за сильного теплоотвода в ползуне нарушаются требуемые условия теплопередачи, давление носит локальный характер и не распространяется на всю толщину сварного соединения. Указанные способы предназначены для сварки соединений, имеющий прямой стык. Известно, что стык, выполненный наклонно к поверхности деталей, равнопрочен основному металлу. 3 Цель изобретения - получение качественного сварного соединения в случа выполнения стыка наклонным. Цель достигается тем, что принудительиде давление производят под углом к плос1 ости стыка. На чертеже представлена схема осуществления способа. Устройство содержит свариваемое соединение I, сварочную горелку 2, прижимные ролики 3. Перед сваркой производится разделка в форме косого стыка, т. е. наклон но к поверхности детали. Затем детали собирают под сварку путем установки в приспособлении или прихваткой. Собранные детали помещают в устройство для сварки, которое содержит два роли ка, расположенные под углом к линии стыка, ь концентрированный источник тешш, например горелка для сварки сжатой дугой. В процессе сварки осуг ествляют расплавление металла в зоне стыка при одновременном его деформировании роликами. Точки контакта роликов с деталями относительно ванны могут иметь смещение, либо они могут находиться в одной плоскости. Таким обра зом впервые решен вопрос дефор| ирования жидкого металла непосредственно в зоне дуги, благодаря рациональному расположению роликов относитель но источника тепла. Принудительное давление непосредственно на жидкий металл сварочной ванны способствует получению качественного сварного соединения, так как известно, что прочность деформирован ного металла выше прочности литого. Например, если необходимо ликвидировать горячие трещины при сварке, то оси вращения роликов и ось источника тепла располагают в одной плоскости. Пример. Производят сварку сжатой дугой титана толщиной 10 мм. Режим сварки: сила тока - 280-300 А, скорость сварки - 10-12 м/ч, ра:сход газа плазмсо15р,, 2-2,5 л/мин, диаметр сопла - 3-3,2 мм. Ширина шва по оси детали - 4-5 мм. Давление на ролики 200-250 кг. Деформация сдавливания 1-1,5 мм. Применение способа позволяет улучшить качество сварных соединений за счет получения деформированного металла шва взамен литого. Формула изобретения Способ сварки плавлением встык деталей, при котором плавление осуществляют концентрированным источником тепла, расположенным в плоскости стыка кромок деталей создают принудительное давление на сварочную ванну, отличающийся тем, что, с целью повышения качества сварных соединений .стыков, выполненных наклонно к поверхности деталей, принудительное давление производят под углом к плоскости стыка. Источники информации, принятые во внимание при экспертизе 1.Справочник Сварка в машиностроении, т. 1, 1978, с. 13. 2.Авторское свидетельство СССР № 177009, кл. В 23 К 9/16, 1965. 3.Авторское свидетельство СССР № 218349, кл. В 23 К 9/16, 1968 (прототип). . ч

Авторы

Даты

1981-09-15—Публикация

1979-05-18—Подача