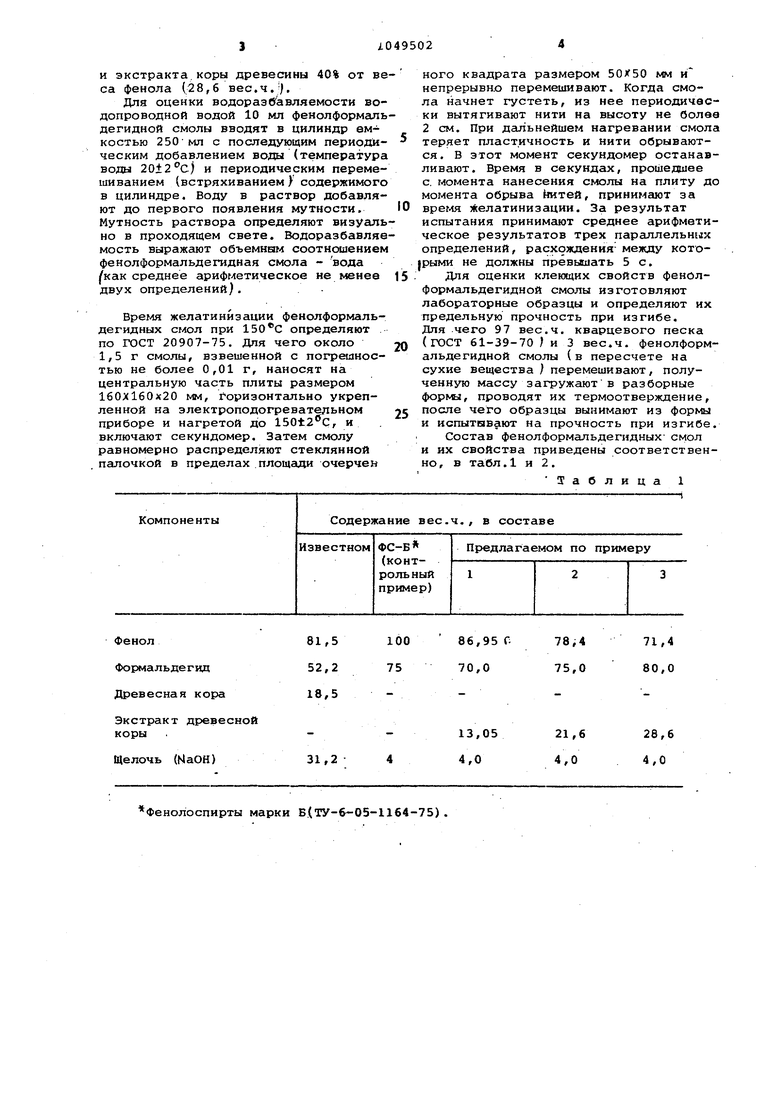

4 СО СП Иэобр етение относится к получению фенольных связующих, предназначенных для производства изоляционных волокнистых строительных материалов, в частности для производства изделий из минеральной или стеклянной ваты, Известен способ получения фенольного связующего, включающий конденса цию фенола и формальдегида при повышенных температурах в присутствии в качестве катализатора гидроокиси щелочного металла. По этому способу синтезируют отечественной промышленностью выпускаемые для производства минераловатных плит фенолоспирты марки Б 1. Недостатком полученного по этому способу фенольного связующего являет ся короткое время желатинизации и значительное снижение водоразбавляемости при его хранении. Кроме того, в настоящее время производство мине раловатных плит фенолоспиртами обеспечивается неполностью из-за дефицит ности исходных материалов, в частности, фенола. Поэтому в нашей стране и за рубежЬм проводятся работы по замене части фенола при синтезе фенолформальдегидных смол ,или замене части самих фенолформальдегидных смо Известен способ получения клеевой композиции, включающий смешение щелочной фенолформальдегидной смолы с {измельченной древесной корой (танни.дысодержащее вещество), предваритель но обработанной водным раствором щелочи (едким натром/ 2. Однако клеевая композиция, полученная по этому способу, не обладает стабильной водоразбавляемостью при е хранении. Наиболее близким к изобретению по технической сущности и достигаемо му эффекту является способ получения модифицированной фенолформальдегидно смолы конденсацией фенола с формальдегидом и модифицирующим агентом в щелочной среде при нагревании, в качестве модифицирующего агента исполь зуется тонкоизмельченная древесная кора Сз . Недостатки полученной модифицированной фенолформальдегидной смолы яв ляются короткое время желатинизации (гелеобразования ), значительное снижение водоразбавляемости при ее хранении (в течение 3 мес и недостаточ ная прочность изделий, изготовленных с применением этого связующего (из-з низких его клеящих свойств ), Целью изобретения является повыше ние времени желатинизации, стабильности при хранении и клеящих свойств связующего. Цель достигается тем, что согласно способу получения модифицированно фенолформальдегидной смолы конденсацией фенола с формальдегидом и модифицирующим агентом в щелочной среде при нагревании, в качестве модифицирующего агента используют водный экстракт древесной коры, представляющий собой смесь таннидов и нетаннидов в весовом соотношении 44-61:39-56 в количестве 15-40% от веса фенола при весовом соотношении смеси фенола с- экстрактом древесной кори и Формальдегида 100:70-80 соответственно. Для получения модифицированной фенолформальдегидной смолы применяют фенол синтетический технический ГОСТ-236-60, формалин технический ГОСТ 1625-75, натр едкий ГОСТ 4228-66 и экстракт древесной коры. Экстракцию древесной коры щгаводят в колбе с обратным холОдил1 Ником, для чего в колбу загружают,предварительно высушенную при древесную- кору смешанных пород древесины (в том числе хвоййых , затем за 1ивают воду в количестве, обеспечивающем весовое соотношение водь; с корой, равном 10 (модуль 10 , нагре.вают содержимое колбы до кипения и.кипятят, в течение 8 ч. Полученный экстракт фильтруют, выпаривают воду, высушивают до порошка и подвергают физико-химическому анализу. Состав применяемого экстракта древесной коры, вес.%: Танниды 44-61 Нетанниды 39-56 В том числе: сахар, % 3-5 простейшие фенолы, % 9-17 органические кислоты, % 17-26 неорганические вещест- . ва, % , 6-8 Пример 1. В реактор, О(;нащенный механической мешалкой и паровой рубашкой, при перемешивании загружают 86,95 вес,ч. кристаллического фенола, 70 вес,ч, формальдегида в виде 37%-ного формалина и 151 экстракта древесной коры от веса ф€ нола (13,05 вей,ч,). Реакционную нагревают до 4 3-45 С и вводят 4 вес.ч. гидроокиси натрия в виде 45%-ного раствора (всюду в .перес чете на 100%-ные вещества). Затем реакционную смесь нагревают до 72-74°С и выдерживают при этой температуре а течение 90 мин. После чего реакционную смесь охлаждают до 25-30 0 и выгружают в приемник. Пример 2. Аналогично примеру 1 кристаллического фенола загружают 78,4 вес.ч., формальдегида 75 вес.ч. и экстракта коры древесины 27,5% от веса фенола (21,6 вес.ч.). .Пример 3, Аналогично пр:амеру 1 кристаллического фенола загруж.ают 71,4 вес,ч., формальдегида 80 эес.ч. и экстракта коры древесины 40% от ве са фенола (28,6 вес.ч.|. Для оценки водораэОавляемости водопроводной водой 10 мл фенолформаль дегидной смолы вводят в цилиндр емкостью 250 мл с последующим периодическим добавлением воды (температура воды 20±2с) и периодическим перемешиванием (встряхиванием У содержимого в цилиндре. Воду в раствор добавляют до первого появления мутности. Мутность раствора определяют визуаль но в проходящем свете. Водоразбавляе мость выражают объемнЕ - соотношением фенолформальдегидная смола - вода /как среднее арифметическое не менее двух определений). Время желатинйэации фенолформальдегидных смол при определяют по ГОСТ 20907-75. Для чего около 1,5 г смолы, взвешенной с погрешностью не более 0,01 г, наносят на центральную часть плиты размером 160X160x20 мм, гориэонтгшьио укрепленной на электроподогревательном приборе и нагретой до 150t2C, и включают секундомер. Затем смолу равномерно распределяют стеклянной палочкой в пределах площади очерчен ного квадрата размером 50X50 мм и непрерывно перемешивают. Когда смола начнет густеть, из нее периодически вытягивают нити на высоту не более 2 см. При дальнейшем нагревании смола теряет пластичность и нити обрываются. В этот момент секундомер останавливают. Время в секундах, прошедшее с. момента нанесения смолы на плиту до момента обрыва йитей, принимают за врегля елатинизации. За результат испытания принимают среднее арифметическое результатов трех параллельннлх определений, расхождения- между котоыми не должны превышать 5 с. Для оценки клеющих свойств фенолформальдегидной смолы изготовляют лабораторные образцы и определяют их предельную прочность при изгибе. Для .чего 97 вес.ч. кварцевого песка (гост 61-39-70 J и 3 вес.ч. фенолформальдегидной смолы (в пересчете на сухие вещества ) перемешивают, полученную массу загружаютв разборные формы, проводят их термоотверждение, после чего образцы вынимают из формы и испытнвают на прочность при изгибе. Состав фенолформальдегидных смол и их свойства приведены соответственно , в табл.1 и 2. Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения модифицированных фенолформальдегидных смол | 1979 |

|

SU876655A1 |

| Способ получения фенолформальдегидного связующего | 1980 |

|

SU952868A1 |

| Способ получения водорастворимыхфЕНОлфОРМАльдЕгидНыХ СМОл | 1979 |

|

SU852885A1 |

| Способ получения фенолформальдегидного связующего | 1978 |

|

SU859386A1 |

| Способ получения фенолформальдегидных смол | 1976 |

|

SU636896A1 |

| Способ получения фенолформальдегидной смолы | 1977 |

|

SU622273A1 |

| Способ получения фенолформальдегидныхСМОл для изгОТОВлЕНия МиНЕРАлОВАТНыХиздЕлий | 1979 |

|

SU852884A1 |

| СПОСОБ ПОЛУЧЕНИЯ МОДИФИЦИРОВАННЫХ ФЕНОЛФОРМАЛЬДЕГИДНЫХ СМОЛ | 1995 |

|

RU2100381C1 |

| СПОСОБ ПОЛУЧЕНИЯ БАКЕЛИТОВЫХ ЛАКОВ | 2013 |

|

RU2538958C1 |

| Способ изготовления минераловатных изделий | 1983 |

|

SU1145012A1 |

СПОСОБ ПОЛУЧЕНИЯ МОДИФИЦИРОВАННОЙ ФЕНОЛФОРМАЛЬДЕГИДНОЙ СМОЛЫ конденсацией фенола с формальдегидом и модифицирующим агентом в (целочной среде при нагревании, отличающий с я тем, что, с целью повышения времени желатинизации, стабильности при хранении и клеящих свойств, в качестве модифихщрующегр агента используют ВОДШ1Й экстракт др евесной коры, предстсшляющий собой смесь таннидов и нетаннидов в весовом соотношении 44-61:39-56 в количестве 15-40% от веса фенола при весовом соотношении смеси фенола с экстрактсмл древесной коры и формальдегида 100;70-80 соответственно.

Фенол81,5

Формальдег$вд52,2

Древесная кора18,5 Экстракт древесной

Фенолоспирты марки Б(ТУ-6-05-1164-75).

71,4

86,95 О

78,4 70,0 80,0 75,0

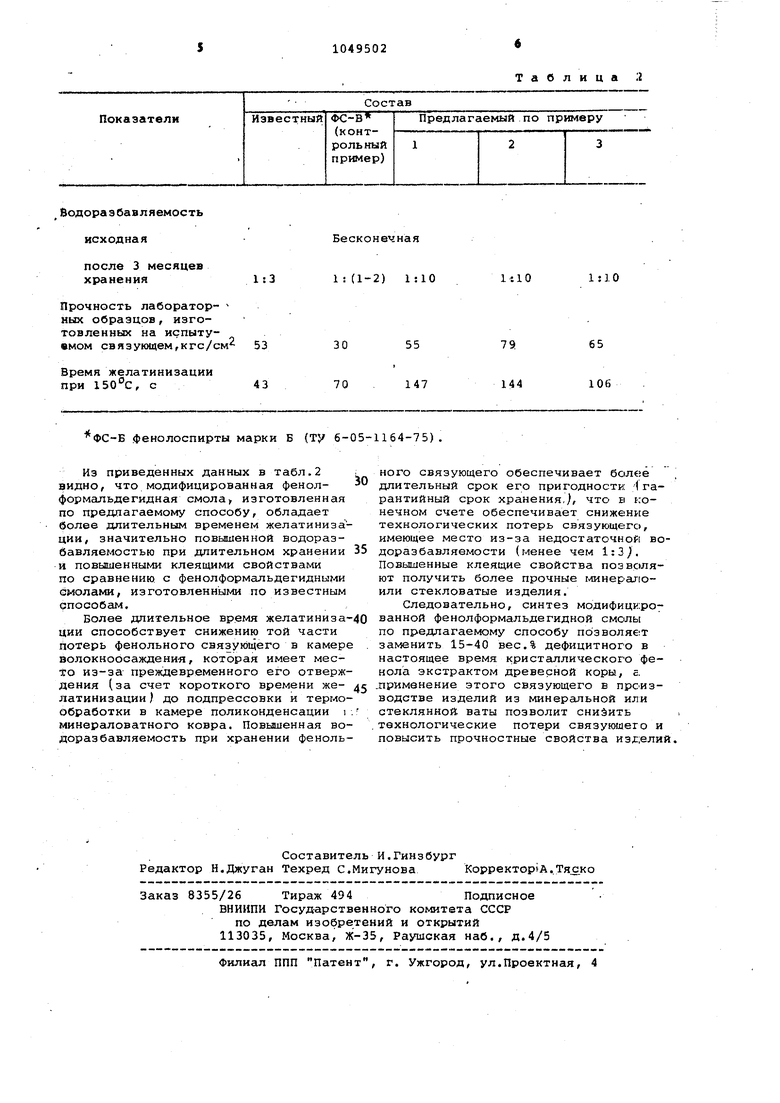

Бесконечная 1 (1-2) 1:10

1:3

Прочность лабораторных образцов, изготовленных на испытуемом связующем,кгс/см

Время желатинизации при 150°С, с

(ЬГФС-Б фенолоспирты марки Б (ту 6-05-1164-75).

Из приведенных данных в табл.2 видно, что модифицированная фенолформальдегидная смола, изготовленная по предлагаемому способу, обладает более длительным временем желатинизации, значительно повьлпенной водораэбавляемостью при длительном хранении и повышенными клеящими свойствами по сравнению с фенолформальдегидными смолами, изготовленными по известным способам.

Более длительное время желатинизации способствует снижению той части потерь фенольного связующего в камере волокноосаждени-я, которая имеет место из-за преждевременного его отверждения (за счет короткого времени желатинизации) до подпрессовки и термообработки в камере поликонденсации минераловатного ковра. Повьниенная водоразбавляемость при хранении фенольТаблица .г

1:10

lilO

55

79

65

144

147

106

ного связующего обеспечивает длительный срок его пригодности -(гарантийный срок хранения,), что в f:oнечном счете обеспечивает снижение технологических потерь связующего, имеющее место из-за недостаточной водоразбавляемости (менее чем 1:3/. Повышенные клеящие свойства позволяют получить более прочные «шнералоили стекловатые изделия.

Следовательно, синтез модифицированной фенолформальдегидной смоль по предлагаемому способу позволяет заменить 15-40 вес.% дефицитного в настоящее время кристаллического фенола экстрактом древесной коры, Е. .применение этого связующего в прсизводстве изделий из минеральной или стеклянной ваты позволит сниёить технологические потери связующего и повысить прочностные свойства издели

Авторы

Даты

1983-10-23—Публикация

1982-01-04—Подача