(54) СЕРЫЙ ЧУГУН

| название | год | авторы | номер документа |

|---|---|---|---|

| Серый чугун | 1983 |

|

SU1164301A1 |

| Высокопрочный чугун | 1984 |

|

SU1157115A1 |

| Чугун | 1990 |

|

SU1712449A1 |

| Серый чугун | 1982 |

|

SU1097703A1 |

| Лгатура | 1976 |

|

SU551401A1 |

| Чугун | 1983 |

|

SU1082855A1 |

| Чугун | 1982 |

|

SU1084330A1 |

| ЧУГУН И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2018 |

|

RU2697134C1 |

| ЖАРОПРОЧНАЯ СТАЛЬ | 2009 |

|

RU2416669C1 |

| ИЗНОСОСТОЙКИЙ ЧУГУН | 2010 |

|

RU2448184C2 |

I

Изобретение относится к металлургии, а конкретнее к изысканию серых чугунов для литых изделий, работающих при переменных нагрузках.

Известен серый чугун 1 следующего химического состава, вес.%:

Углерод1,7-3,8

КремнийДо 2,5

МарганецДо 1,0

ТитанДо 0,15

ЦирконийДо 0,3

ЖелезоОстальное

Известный чугун может также содержать в качестве необязательных элементов хром, молибден, ванадий, вольфрам, никель, кобальт, алюми1ШЙ, бериллий, теллур, ниобий и тантал. Однако данный чугун характеризуется повышенной склонностью к образованию трещин.

Наиболее близким к предлагаемому являегся серый чугун 2 следующего химического соста&а, вес.%:

Углерод3,2-4,5

Кремний1,6-2,2

Марганец0,5-1,2

Титан0,16-0,20

Цирконий0,16-0,25

ЖелезоОстальное

В качестве примесей чугун содержит, вес.%: хром и никель до 0,1, фосфор до 0,2 и серу до 0,12.

Недостатками известного чугуна являются низкие динамическая прочность и термическая стойкость.

Цель изобретения - измельчение графитных

10 включений и эвтектического зерна в отливках, повышение динамической прочности и термической стойкости.

Указанная цель достигается тем, что чугун, содержащий углерод, времний, марганец, ти15тан, шфконий и железо, дополнительно содержит кальций, ниобий и азот при следующем соотнощении компонентов, вес.%;

Углерод3,0-3,8

Кремний1,6-2,6

20

Марганец0,5-1,3

Титан0,1-0,2

Цирконий0,1-0,2

Кальций0,03-0,

Ниобий0,01-0,1

Ааот0,01-0,05

ЖелезоОстальное

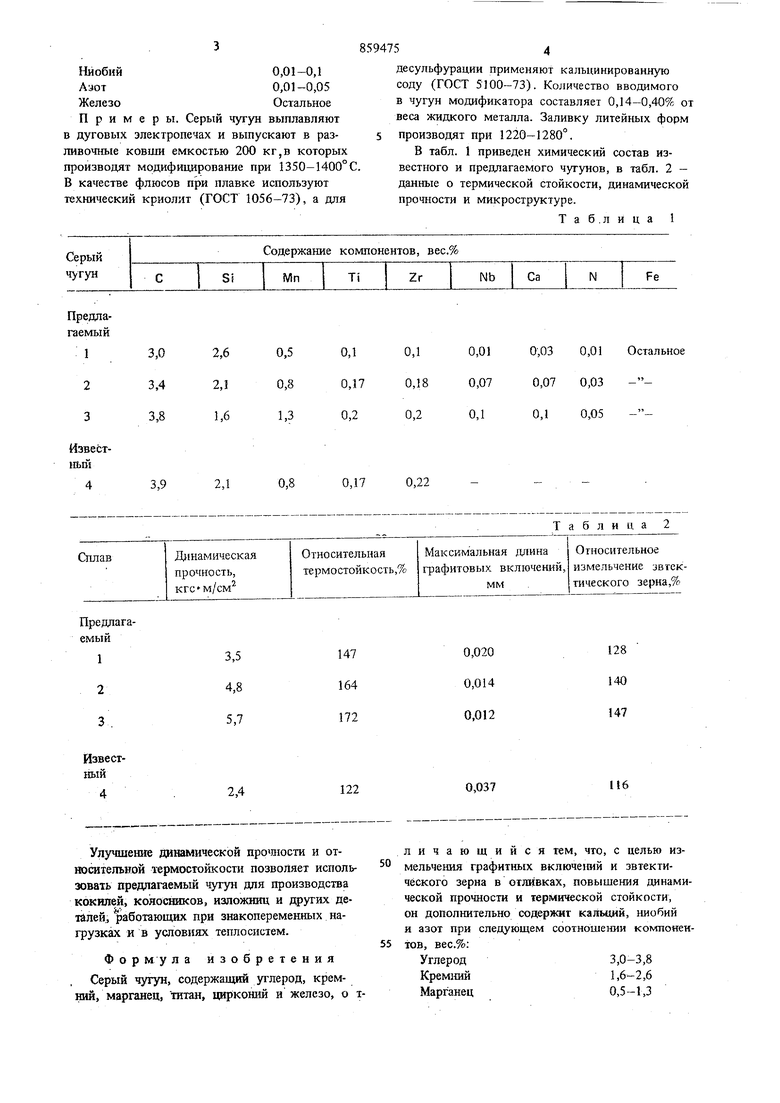

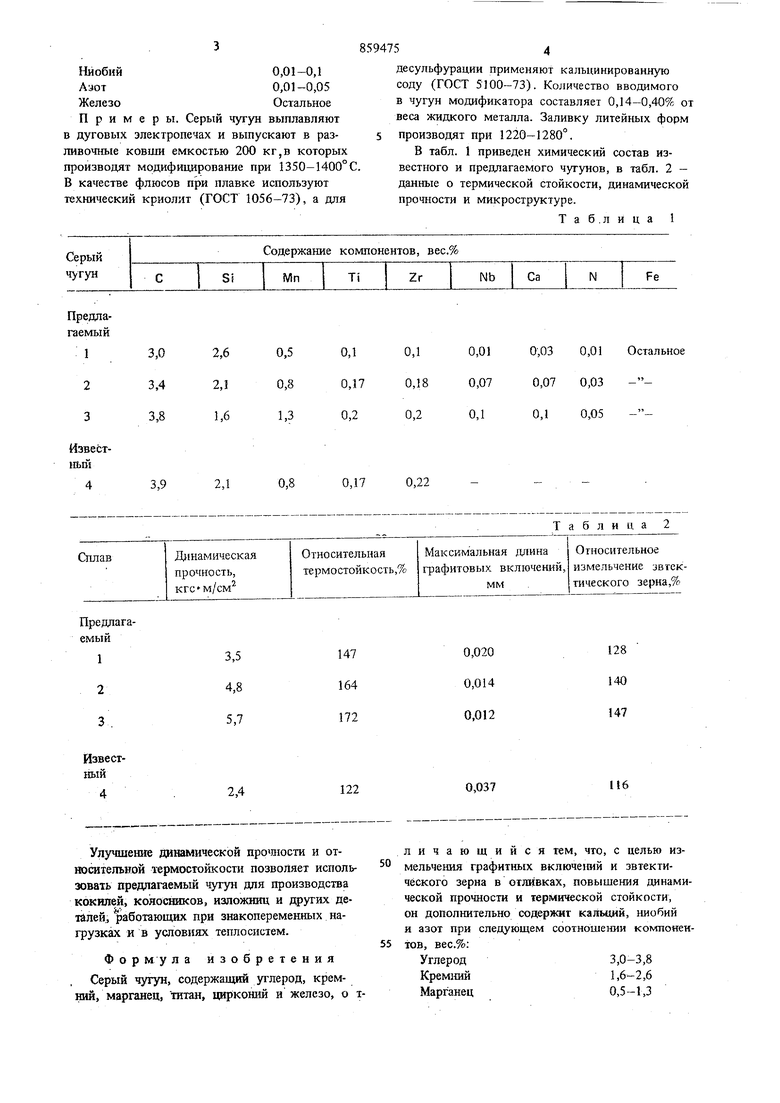

Примеры. Серый чугун выплавляют в дуговых электропечах и выпускают в разливочные ковши емкостью 200 кг,в которых производят модифицирование при 1350-1400°С В качестве флюсов при плавке используют технический криолит (ГОСТ 1056-73), а для

0,5

2,6

3,0

0,1

0,17 0,8 1,3 2,1 3,4 3,8 0,2 1,6

0,8

0,17

2,1

3,9

147

3,5 164 4,8 172

5,7

Улучшение динамической прошюсти и относительной термостойкости позволяет использовать предлагаемый чугун для производства кокилей, колосников, изложниц и других деталей., работающих при знакопеременных нагрузках и в условиях теплосистем.

Фор м у ла изобретения Серый чугун, содержащий у1лерод, кремний, марганец, титан, цирконий и железо, о т594754

десульфурации применяют кальцинированную соду (ГОСТ 5100-73). Количество вводимого в чугун модификатора составляет 0,14-0,40% от веса жидкого металла. Заливку литейных форм 5 производят при 1220-1280°.

В табл. 1 приведен химический состав известного и предлагаемого чугунов, в табл. 2 - данные о термической стойкости, динамической прочности и микроструктуре.

Т а б .л и ц а 1

0,010;03 0,01 Остальное

0,070,07 0,03 ,10,10,05 - Таблица 2

128 140 147

личающиися тем, что, с целью измельчения графитных включений и эвтектического зерна в отливках, повышения динамической прочности и термической стойкости, он дополнительно содерйшг кальций, ниобий и азот при следующем соотношещ1и компонентов, вес.%:

Углерод3,0-3,8

Кремний1,6-2,6

Марганец0,5-1,3 5 ,1-0,2 Цирконий0,1-0,2 Кальций0,03-0,1 Ниобий0,01-0,1 Азот0,01-0,05 ЖелезоОстальное 8594756 Источники информации. принятые во внимазше при экспертизе 1. Патент Японии М 12264. кл. 10 J 184, 1970. 5 2. Авторское свидетельство СССР N$90359, кл. С 22 С 37/10, 1978.

Авторы

Даты

1981-08-30—Публикация

1980-01-23—Подача