Кокильное литье в постоянные формы /кокили/ обычно ведут без применения вакуума или давления, или вакуума и давления последовательно - в процессе получения отливок. Кокильное литье в этих условиях не обеспечивает получения в массовом количестве плотных тонкостенных отливок, например - с толщиною стенок менее 4-4,5 мм.

Процесс производства кокильного литья с применением вакуума или давления, или с применением вакуума и давления последовательно, не получил распространения вследствие сложности устройств, необходимых для его осуществления.

Предложенные и описываемые ниже способ и устройство для литья металлов в постоянные формы под вакуумом и под давлением - обеспечивают получение плотных тонкостенных отливок.

Преимущества предложенных способа и устройства и полезность их применения в промышленности определяются: простотой осуществления способа и конструктивного оформления устройства и низкой стоимостью изготовления последнего, что обеспечивает возможность широкого применения способа и устройства в промышленности.

В описываемом способе литье под действием вакуума в процессе заполнения формы металлом и охлаждение под действием давления, сопровождаемое кристаллизацией металла - ведут в одном аппарате.

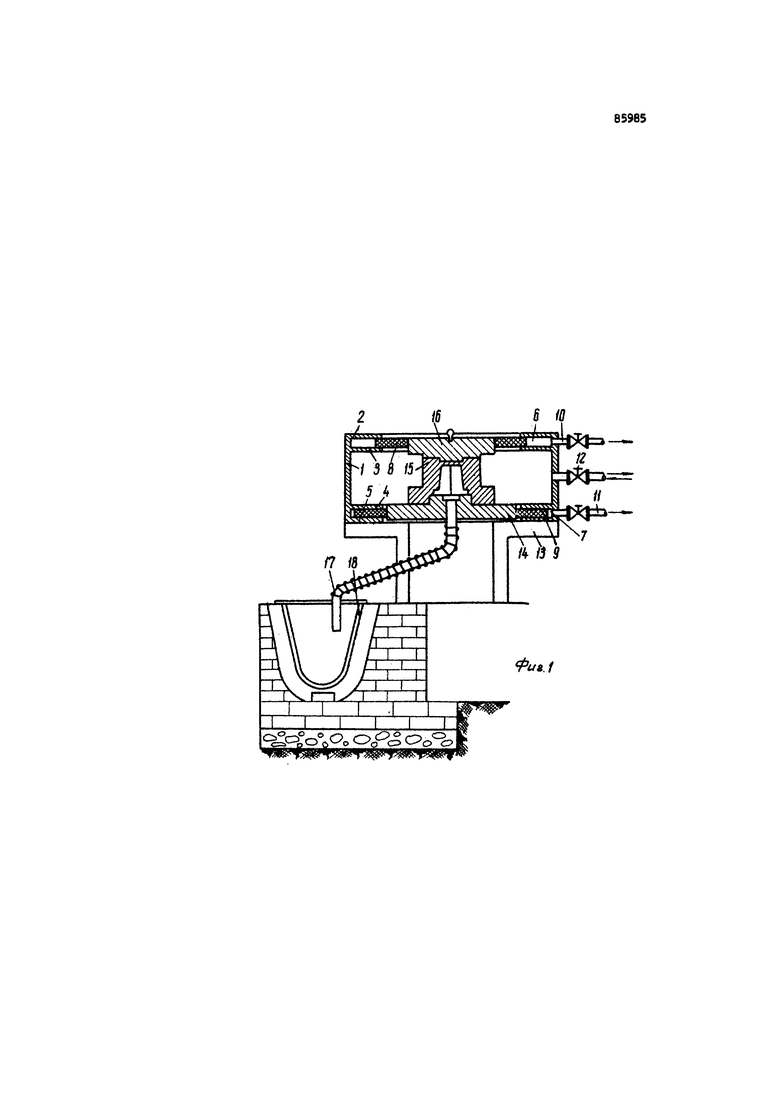

На фиг. 1 изображено собранное и подготовленное к отливке устройство в вертикальном разрезе, предназначенное для питания отливки металлом снизу под действием наружного атмосферного давления в ниже расположенном обогреваемом металлоприемнике и разрежения в полости отливки;

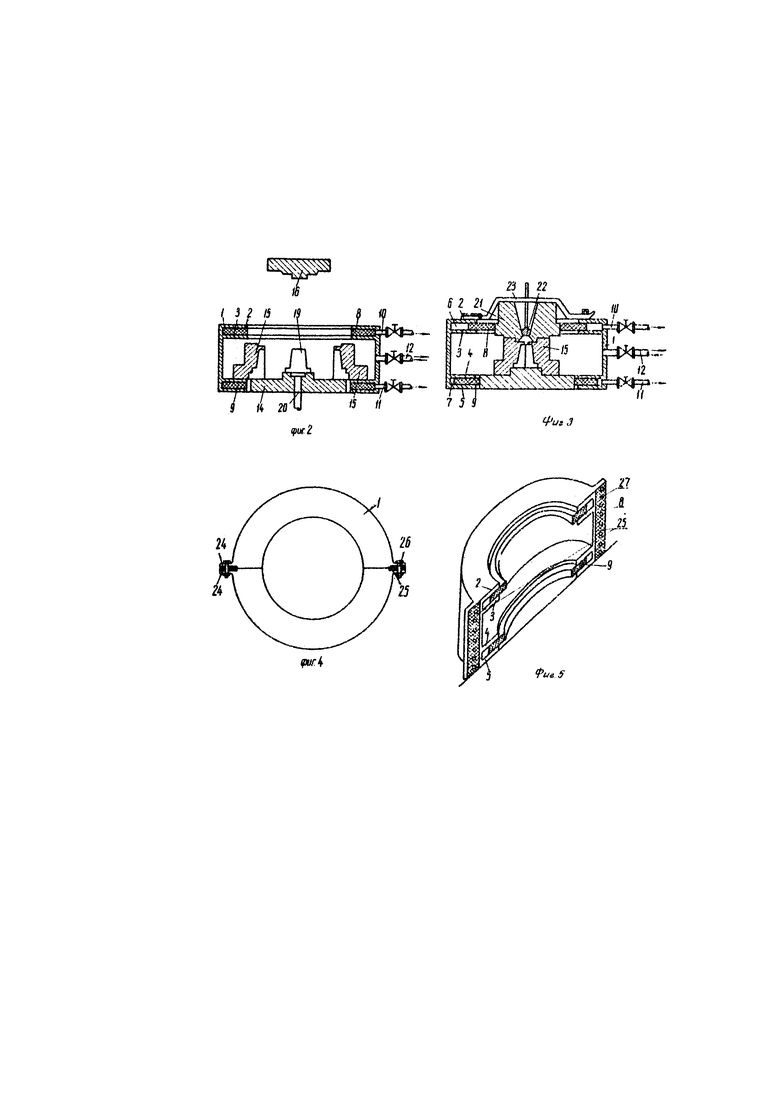

на фиг. 2 - вертикальный разрез того же устройства, подготовленного для удаления из него полученной отливки;

на фиг. 3 - вертикальный разрез собранного и подготовленного к отливке устройства; питание отливки металлом производится сверху из ковша;

на фиг. 4 - изображен собранный из двух частей кожух для отливки крупных деталей;

на фиг. 5 - перспективный вид одной из двух его частей.

Устройство имеет литой или сварной, изготовленный из стали или чугуна кожух 1 - цилиндрической формы с обращенными внутрь образующими крышки кожуха, фланцами: верхними 2 и 3 и нижними 4 и 5. Между фланцами 2 и 3 верхней крышки и 4 и 5 - нижней крышки получаются таким образом расположенные по окружности пазы 6 и 7, в которых размещают плоские кольцеобразной формы резино-асбестовые диафрагмы: 8 - в верхнем пазу и 9 - в нижнем пазу. Посредством подводов 10 и 11 полости в пазах 6 и 7 с помещенными в них резино-асбестовыми диафрагмами 8 и 9 соединяют с соответствующей вакуумной установкой.

Посредством подводов 12 полость кожуха 1 соединяют с вакуумом или компрессорной установками - соответственно обозначенному стрелками, - направленными из кожуха или в кожух.

Кожух 1 устройства помещают на столе 13 таким образом, что его нижние фланцы 4 и 5 охватывают с некоторым зазором нижнюю плиту 14, на которой устанавливают разъемный по вертикальной плоскости кокиль 15, а верхние фланцы 2 и 3 охватывают с большим зазором верхнюю плиту 16 тоге же кокиля 15. В нижнюю плиту 14 встраивают обогреваемый электрическим током питатель 17, нижний конец которого погружается и расплавленный металл обогреваемого металлоприемника 18.

Устройство работает следующим образом.

При сборке кокиля полости пазов 6 и 7 фланцев верхней и нижней крышки соединяют посредством подводов 10 и 11 с вакуумной установкой. Под действием внешнего атмосферного давления и создаваемого в этих полостях разрежения резино-асбестовые диафрагмы растягиваются по окружности и втягиваются в пазы 6 и 7 фланцев, что обеспечивает возможность удобной оборки кокиля 15 с установкой его на нижней плите 14 с накрытием его верхней плитой 16.

По окончании сборки действие вакуума прекращается, резино-асбестовые диафрагмы стягиваются и, выходя из пазов, плотно охватывают по окружности нижнюю 14 и верхнюю 16 плиты, что обеспечивает герметизацию полости кожуха 1 и сообщенной с ней, через зазоры в плоскостях разъема, полости кокиля 15.

Перед заполнением полости кокиля металлом полость кожуха 1 посредством подводов 12 соединяют с вакуумной установкой. Под действием внешнего атмосферного давления в металлоприемнике 18 и разрежения в полости кожуха, а следовательно, и в полости кокиля 15 металл из металлоприемника, поднимаясь в сифонной обогреваемом питателе 17, поступает в последнюю в условиях вакуума, что и обеспечивает выделение из металла газов и получение плотных без пор и раковин отливок.

Для обеспечения в процессе последующего охлаждения отливок кристаллизации металла под давлением полость кожуха 1, а следовательно, и полость кокиля 15, отключают после заполнения металлом последней от вакуумной установки и соединяют посредством тех же подводов 12 с компрессорной установкой.

Вертикальный разрез того же аппарата с втянутыми в пазы 6 и 7 резино-асбестовыми диафрагмами 8 и 9, подготовленного для удаления из него полученной отливки 19 с литником 20 с учетом указанного выше, не требует дополнительных объяснений.

Подача металла из ручного ковша или иного устройства в полость кокиля 15 сверху обеспечивается посредством литниковой чаши 21 с закрывающей отверстие чаши пробкой 22 со стержнем.

Крепление литниковой чаши и пробки со стержнем в этом аппарате обеспечивается посредством откидной планки 23.

После сборки кокиля 15 и установки на нем литниковой чаши 21 с пробкой в ней, без закрепления их откидной планкой 23, в литниковую чашу посредством мерного ковша или иного устройства заливают определенное количество металла, необходимое для заполнения формы. После заливки металла в литниковую чашу полость кожуха 1 посредством подводов 12 соединяют с вакуумной установкой, а пробку 22 удаляют, что и обеспечивает поступление металла в полость кокиля в условиях вакуума.

При нахождении металла в литниковой чаше в течение короткого промежутка времени температура его не может быть ниже установленной, однако, уменьшение снижения температуры металла в литниковой чаше может быть обеспечено при применении соответствующих теплоизоляционных окрасок последней.

После заполнения полости кокиля 15 металлом, литниковую чашу 21 со вставленной в нее пробкой со стержнем, закрепляют посредством откидной планки 23, полость кожуха I1 отключают от вакуумной установки и соединяют с компрессорной установкой, что обеспечивает последующую кристаллизацию металла под давлением.

Применение разъемного кожуха I, выполненного из двух половин с приваренными к их соединительным фланцам 24 в плоскости разъема способом гуммирования резиновыми прокладками 25, соединенных между собой болтами 26 или посредством соответствующих затвором, обеспечивает возможность получения более крупных отливок.

Разъемный кожух условно выполнен с соединением между собою обеих половин кожуха болтами 26, проходящими через отверстия 27 в соединительных фланцах 24 и в прокладках 25.

Для обеспечения полноты и скорости осуществления герметизации и для обеспечения продолжительности работы диафрагм при температурах их нагрева не выше 250-275° резино-асбестовые диафрагмы выполняют из смеси указанных ниже материалов по следующей рецептуре /в весовых частях/:

Каучук синтетический /СК-BI/ - 100, пережженый при 1000-1100°, асбест - 40, сажа ламповая - 50, цинковые белила - 25, вазелиновое масло - 10, окись цинка - неорганический ускоритель - 5, селен-вулканизатор - 2,5.

Диафрагмы подвергают вулканизации при давлении пара около 3,8 ат в течение около 90 минут.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОКИЛЬ С ВЕРТИКАЛЬНЫМИ ПЛОСКОСТЯМИ РАЗЪЕМА | 1991 |

|

RU2020038C1 |

| Кокильная оснастка | 1977 |

|

SU644596A1 |

| СПОСОБ ФАСОННОГО ЛИТЬЯ В КОКИЛЬ КРУПНОГАБАРИТНЫХ ОТЛИВОК ИЗ МАГНИЕВЫХ СПЛАВОВ | 2006 |

|

RU2381867C2 |

| Кокильный карусельный комплекс | 1990 |

|

SU1720791A1 |

| СПОСОБ ПОЛУЧЕНИЯ ОТЛИВОК И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2353469C2 |

| СПОСОБ ПОЛУЧЕНИЯ ОТЛИВОК И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2009 |

|

RU2404879C2 |

| Линия для изготовления отливок | 1978 |

|

SU753532A1 |

| УСТРОЙСТВО ДЛЯ ЛИТЬЯ С КРИСТАЛЛИЗАЦИЕЙ ПОД ДАВЛЕНИЕМ | 1997 |

|

RU2137571C1 |

| Установка для литья под низким давлением | 1983 |

|

SU1156839A1 |

| Кокильная карусельная машина для изготовления крупногабаритных отливок | 1987 |

|

SU1637947A1 |

1. Способ литья металлов в постоянные формы под вакуумом и под давлением, отличающийся тем, что, с целью его упрощения - литье под вакуумом и последующее, сопровождаемое кристаллизацией металла под давлением, охлаждение отливок ведут в одном аппарате.

2. Устройство для осуществления способа по п. 1, отличающееся тем, что для обеспечения и ускорения герметизации заполняемой металлом полости формы, как и полости кожуха, в котором помещают форму, применяют резино-асбестовые диафрагмы.

3. Устройство по п. 2, отличающееся тем, что резино-асбестовые диафрагмы встраивают в пазах крышек кожуха, в котором помещают форму.

4. Устройство по п.п. 2 и 3, отличающееся тем, что встроенные в пазах крышек кожуха резино-асбестовые диафрагмы работают, втягиваясь при их растяжении по окружности в пазы и выходя из пазов при их сжатии по окружности, под действием создаваемого в них вакуума или при прекращении действия вакуума, что обеспечивает надежную герметизацию полостей формы и кожуха и возможность удаления отливок из форм.

5. Форма выполнения устройства по п.п. 2-4, отличающаяся тем, что подачу металла из обогреваемых тигля или ванны в полость формы под действием давления наружного воздуха и вакуума в полости формы осуществляют посредством сифонного обогреваемого питателя, снизу формы.

6. Форма выполнена по п.п. 2-4, отличающаяся тем, что подачу металла из ручного ковша в полость формы осуществляют посредством литниковой чаши с закрывающей отверстие чаши пробкой, сверху формы.

7. Форма выполнения устройства по п.п. 2-4, отличающаяся тем, что для более крупных отливок, кожух выполняют из двух половинок /с приваренными к ним в плоскостях разъема способом гуммирования резиновыми прокладками/, соединенных между собою соответствующим затвором, например, баянетного типа.

8. Устройство по п.п. 2-4, отличающееся тем, что для обеспечения продолжительности работы диафрагм при температурах их нагревания не выше 250-275°:

а) диафрагмы выполняют из смеси указанных ниже материалов по следующей рецептуре /в весовых частях/:

каучук синтетический /СК-ВI/ - 100, пережженный при 1000-1100°, асбест - 40, сажа ламповая - 50, цинковые белила - 25, вазелиновое масло - 10, окись цинка - неорганический ускоритель - 5, селен - вулканизатор - 2,5.

б) диафрагмы вулканизируют при давлении пара около 3,8 ат в течение около 90 мин.

Авторы

Даты

1967-03-30—Публикация

1948-09-20—Подача