1

Изобретение относится к области обработки металлов давлением, а именно к штампам для калибровки.

Известен штамп для калибровки, содержап1ий корпус, размещенные в нем направляюш,ую втул-ку, матрицу и подпружиненный съемник, вы:полненный из кольцевых секторов, установленных на прижимную гайку, и пуансон 1.

Недостатком этого устройства является низкая стойкость штампа, обусловленная неопределенностью положения съемников относительно калибровочного пуансона, что приводит к их поломке. Кроме того, съемник под действием пружины плотно охватывает пуансон, что приводит к износу их рабочих поверхностей.

Целью изобретения является повышение стойкости шта.мпа.

Указанная цель достигается гем, что в штампе для калибровки, содер каии М корпус, размещенные в нем направляю1;у;о втулку, матрицу, подпружиненный съемник, выполненный из кольцевых секторов, установленных на прижимную гайку, и пуансон, секторы съемника и гайка выполнены с выступами на контактирующих поверхностях, взаимодействующими друг с другом, а центр кривизны внутренней поверхности каждого сектора смещен в радиальном направлении к оси штампа относительно центра кривизНы наружной поверхности сектора на величину, равную разности толщины стенки щтамдуемой детали и ради5 альнОГо зазора между пуансоном и съемником в рабочем положении.

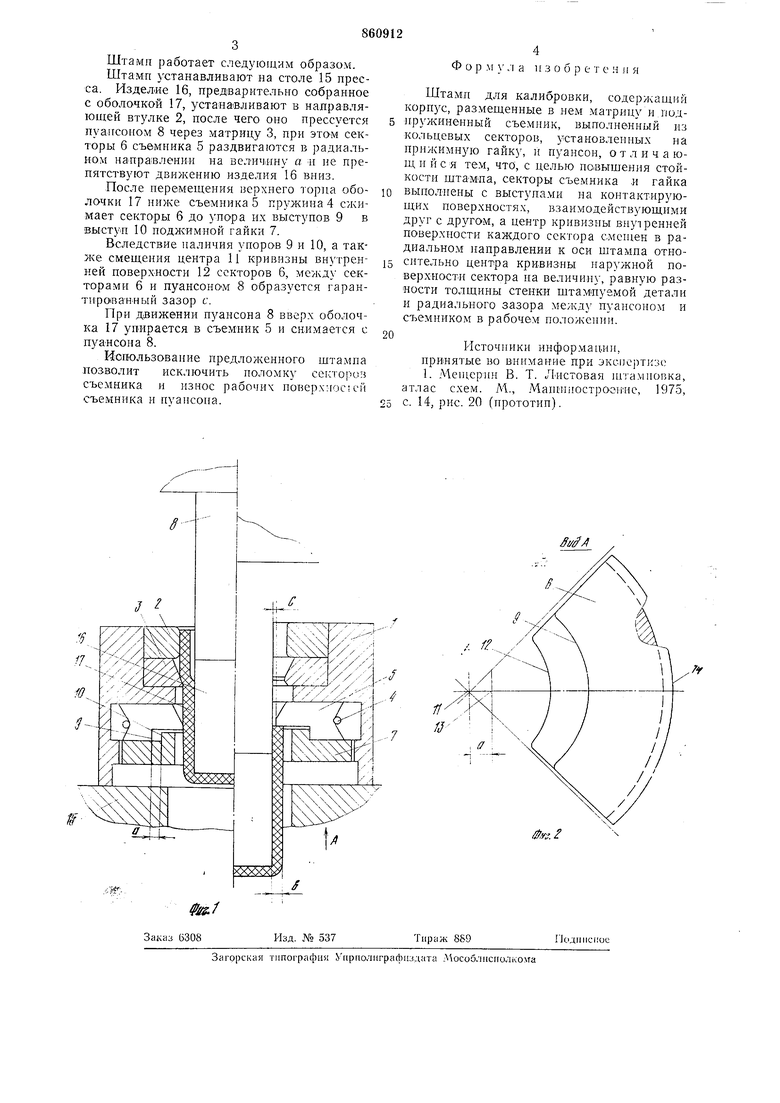

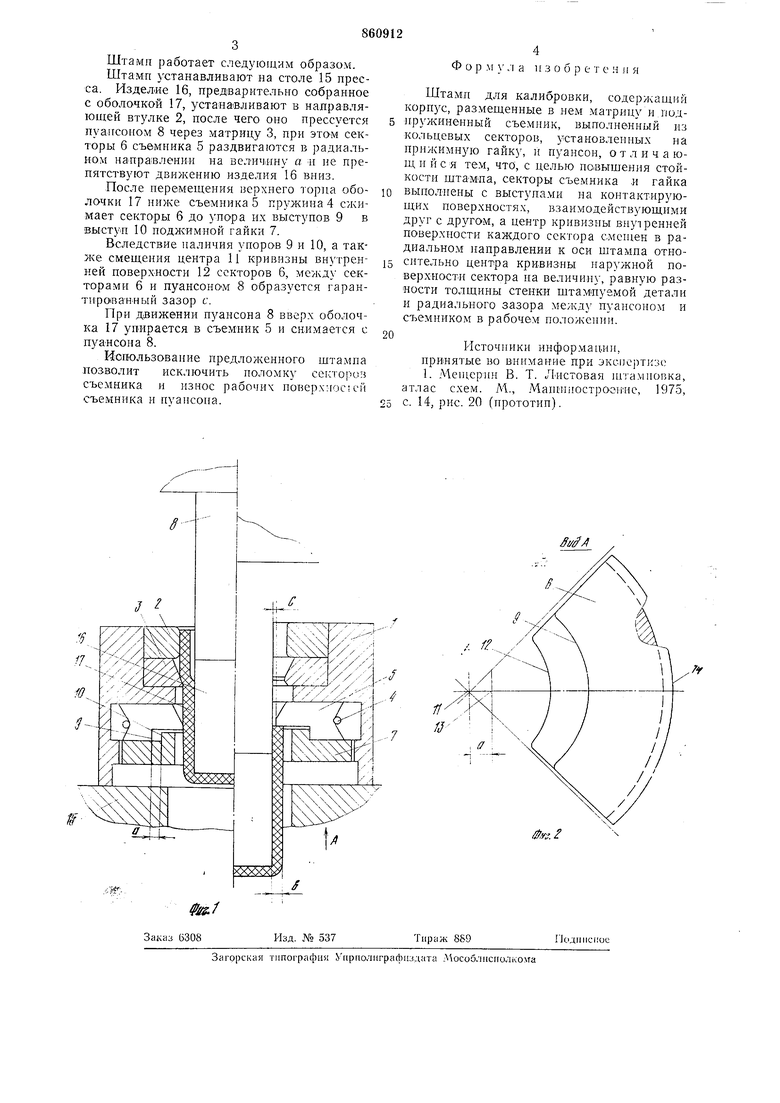

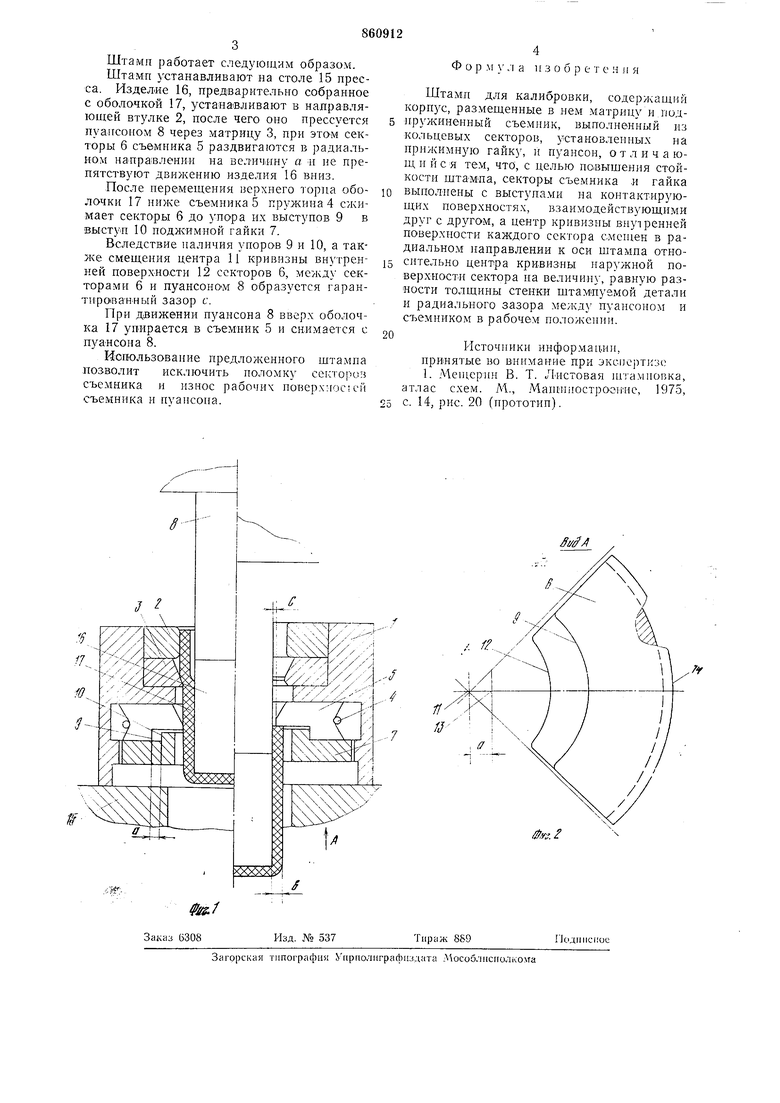

На фиг. 1 схематически изображен предлагаемый штамп, продольный разрез (слева от оси сим метрии - в мо.мент кал1ибровки,

10 справа - в момент съема отштамповаиного изделия с пуансона); на фиг. 2 - вид А на фиг. 1.

Штамп содержит корпус 1, в котором размещены направляющая втулка 2, калибровочная матрица 3, заневоленный пружипой 4 съемник 5, выполненный из кольцевых секторов 6, установленных на прижимную гайку 7, и калибровочный пуансон S.

На контактирующих поверхпосгях секторов 6 и гайкп 7 выполнены выступы 9 и 10, взаимодействующие друг с другом.

Центр И кривизны внутренней поверхности 12 каждого сектора 6 смещен в радиальном направлении к оси штампа относительно центра 13 кривизны иарулшой поверхности 14 сектора 6 на величину а, равную разности толщины стенки в штампуемой детали и радиального зазора с между пуансоном 8 и съемником 5 в рабочем поло30 жен и и.

| название | год | авторы | номер документа |

|---|---|---|---|

| Штамп для обжима трубчатых заготовок | 1986 |

|

SU1388153A1 |

| Штамп для получения изделий типа глубоких стаканов | 1977 |

|

SU733841A1 |

| ШТАМП-АВТОМАТ | 2000 |

|

RU2193941C2 |

| ШТАМПОВОЧНЫЙ БЛОК С КОМПЛЕКТОМ ШТАМПОВ СО СМЕННЫМИ ПАКЕТАМИ "ВИКОСТ" | 2002 |

|

RU2242353C2 |

| Штамп для раздачи кольцевых заготовок | 1989 |

|

SU1755994A1 |

| ШТАМП ДЛЯ ФОРМОВКИ ВЫСТУПОВ В ТРУБЧАТОЙ ДЕТАЛИ | 2000 |

|

RU2193940C2 |

| ШТАМП ДЛЯ КАЛИБРОВКИ РАДИУСА И ФЛАНЦА КОРОБЧАТЫХ ДЕТАЛЕЙ | 1993 |

|

RU2074039C1 |

| ШТАМП ЛАРИНА ДЛЯ ПРОБИВКИ ОТВЕРСТИЙ | 1995 |

|

RU2129930C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОСКОЛОЧНОЙ ОБОЛОЧКИ КОРПУСА СНАРЯДА | 2016 |

|

RU2632726C1 |

| Штамп совмещенного действия | 1983 |

|

SU1148674A1 |

Авторы

Даты

1981-09-07—Публикация

1980-01-14—Подача